- Domů

- Řešení

- Případové studie

- Zjednodušení kontroly kvality ve společnosti Timex

Zjednodušení kontroly kvality ve společnosti Timex

Řešení měření z KEYENCE IM urychlily a zjednodušily kontroly ve společnosti Timex

Systém okamžitého měření rozměrů od společnosti KEYENCE nabízí každému mnohem rychlejší řešení kontrol rozměrů.

Timex je přední americký výrobce hodinek, který působí ve více než 80 zemích. Její francouzská pobočka, společnost Fralsen, vyrábí hodinová ústrojí a používá k tomu tři technologie: malé díly s velmi drobnými detaily se vyrábějí vstřikováním plastů, díly jako kolečka, pastorky, trny a nýtky soustružením a řezáním a složité pružinky řezáním a navíjením. Tyto přesné díly je třeba kontrolovat pomocí kontaktních senzorů (komparátory, spároměry) a optických systémů.

„Chtěli jsme pořídit modernější a efektivnější optická kontrolní zařízení. Jinak řečeno, potřebovali jsme kontrolovat více dílů za kratší dobu,“ říká Sylvain Scotto z oddělení kontroly kvality společnosti Fralsen. „Kromě toho jsme chtěli stroj, se kterým by nemusel pracovat odborník a který by mohl vést záznamy o měření.“

Tolerance a přesnost je stanovena na 15 μm v případě soustřednosti ±10 μm v případě rozteče a vzdálenosti mezi středy. U každého dílu je nejméně pět kritických bodů.

„S použitím konvenčních kontrolních systémů trvalo měření příliš dlouho. Z toho důvodu jsme nemohli měřit tolik dílů, kolik bychom potřebovali, a hrozilo nám tedy, že přehlédneme významné odchylky i v rámci jedné šarže. Než jsme pořídili zařízení IM, používali jsme nejrůznější zařízení. Naše optické měřicí zařízení bylo sice velmi přesné, ale pro rychlé každodenní měření bylo poněkud nepraktické. Jeho obsluha navíc vyžaduje značné dovednosti. Dílenské mikroskopy sice umožňují provádět přesné měření, ale jejich obsluha je obtížná, což výrazně omezuje počet měření a zpracovaných dílů. Kromě toho je třeba určit referenční bod pro seřízení. V neposlední řadě potom platí, že dlouhá doba kontroly omezuje počet měření prováděných pomocí našich šablon a projektorů a je zde tedy riziko nesprávné interpretace výsledků,“ dodává Sylvain Scotto.

„Optické měřící systémy řady IM nabízejí snadnou obsluhu, šetří čas a eliminují odchylky v interpretaci měření. Výsledky se přehledně zobrazují v zelené (OK) nebo červené (not OK) barvě. Řešení od společnosti KEYENCE umožňuje měřit více dílů současně. Jediné omezení představují rozměry dílů a počet prvků, z nichž sestává daný program. Systém automaticky rozpoznává geometrii jednotlivých dílů, a proto není nutné žádné ruční seřizování. Výsledky pak lze ukládat a statisticky vyhodnocovat. Profily dílů lze potom porovnávat. Digitální měřicí systém od společnosti KEYENCE nabízí každému mnohem rychlejší řešení kontrol přímo v procesu. Příklad aplikace Společnost TIMEX a import základních profilů ze souborů CAD. Díky tomu již nemusíme přikládat k dílům šablony a měřit rozdíly ve tvaru od oka. Stroj toto provádí automaticky a vygeneruje obrázek kontury obrobku se znázorněním rozdílů a tolerancí. Měření je díky tomu rychlé a nevyžaduje žádné speciální dovednosti.“

Nový digitální měřicí systém IM-6500 měří spolehlivě potřebné rozměry, a to prakticky okamžitě. Stačí umístit cíl na pracovní plochu a stisknout tlačítko. Během několika sekund proběhne měření až 99 bodů s opakovatelností ±1 mikronu. Cíle jsou vyhledávány a měřeny bez ohledu na polohu a orientaci a rozdíly v dovednostech operátorů nemohou měření nijak ovlivnit.

Systém využívá metodu detekce tvaru iPASS, pomocí které určuje polohu a úhel cíle, aby bylo měření plně automatické.

„Naučit se se systémem pracovat bylo snadné, protože stačí pouze zaostřit a nahrát program pro kontrolovaný díl. Se strojem pracují všichni technici kontroly kvality v oddělení jakosti, kteří jej používají k finální kontrole dílů před jejich založením do zásob. Používají jej i operátoři v řezací dílně, kteří potřebují při výrobě proměřovat některé díly. Programování je naprosto uživatelsky přívětivé. Kratší doba kontroly umožňuje lépe sledovat rozměry obrobků a zlepšit tak kvalitu ohromného množství dílů, které dodáváme. A dosud jsme nezaznamenali na díly měřené na tomto stroji ani jedinou reklamaci od zákazníků. Systém KEYENCE IM-6500 používáme například ke kontrole soustřednosti jednotlivých řezaných koleček s automatickým záznamem měření,“ říká Sylvain Scotto.

| Konvenční metody kontroly | Řada KEYENCE IM | |||

| Typ dílu/měření | Počet dílů | Celková doba (min.) | Počet dílů | Celková doba (min.) |

| Řezané kolečko/soustřednost | 25 | 15 | 25 | 6 |

| Stator/tvar a rozměry | 3 | 5 | 6 | 2 |

| Korektor/soustřednost | 2 | 2 | 10 | 3 |

| Destička/rozteč mezi středy | 1 | 15 | 2 | 3 |

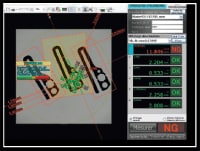

Kontura statoru je porovnána se souborem CAD. S použitím staré metody (šablona a projektor) trval tento proces dlouho. Nyní lze během necelé minuty zkontrolovat tři díly, zatímco dříve to bylo pět dílů za pět minut. Konstrukční oddělení zároveň pomocí profilu snadno zjistí, které díly je nutno přepracovat. Červená kontura ukazuje, že stator je v limitech tolerance (modrá oblast).

-

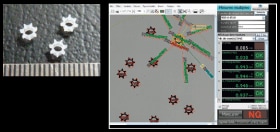

Korektor: kontrola soustřednosti ozubení vnitřního otvoru. S použitím projektoru profilu a šablony bylo možné zkontrolovat tři díly za tři minuty. Díky senzorům řady IM dokáže společnost Timex prověřit (a zaznamenat) za stejnou dobu více než 10 dílů zároveň.

-

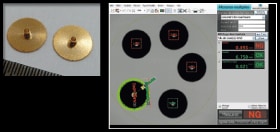

Ozubená kolečka: kontrola soustřednosti ozubení otvoru.

-

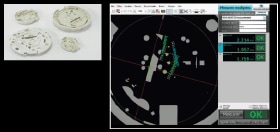

Kontrola vzdálenosti středů v převodovém ústrojí na plastových destičkách. Ke kontrole dvou dílů stačí necelé tři minuty.

PLATNÝ PRODUKTOVÝ KATALOG