Příčiny, měření a vyhodnocování důlků v odlitcích a dalších vad odlitků při tlakovém lití

Škála využití tlakového lití, které se běžně používá pro automobilové komponenty, se v poslední době dále rozšiřuje. Zmíněné rozšíření vyžaduje rychlé měření a kvantitativní vyhodnocování přímo v místech výroby odlitků, aby bylo možné identifikovat vady a jejich příčiny, a zlepšit tak kvalitu a výtěžnost.

Kromě příčin a protiopatření zabraňujících vadám odlitků jsou v této části představeny nejnovější příklady kontroly tlakového lití s využitím nového digitálního 4K mikroskopu.

- Tlakové lití, které se ve stále větší míře využívá v automobilovém průmyslu

- Příčiny opatření proti vadám odlitků

- Nejnovější příklady kontroly gravírovaného textu na tlakových odlitcích

- Zobrazení se zvětšením při zachování plného zaostření cíle i v případě většího zvětšení

- Měření 3D tvaru a profilu důlku v odlitku

- Snímek drobného důlku v odlitku při velkém zvětšení

- Ruční pozorování formy pro tlakové lití

- Měření 3D tvaru a profilu prasklin na formě pro tlakové lití

- Automatické měření plochy a kvantitativní hodnocení povrchu odlitku

- Jeden mikroskop, který mění pracoviště zaměřená na tlakové lití

Tlakové lití, které se ve stále větší míře využívá v automobilovém průmyslu

Tlakové lití je metoda odlévání, při níž se roztavený kov, například slitina hliníku, zinku, hořčíku nebo slitina mědi odlévají pod vysokým tlakem v přesných formách. Tato metoda se používá při výrobě různých produktů vzhledem k možnosti zajištění vynikající rozměrové přesnosti, krásného a hladkého povrchu odlitků a vysoké produktivity.

Uvádí se, že automobilové komponenty představují většinu všech vyrobených tlakových odlitků.

V případě automobilových komponent se využívá zejména tlakové lití ze slitin hliníku, který se vyznačuje vyšší elektrickou/tepelnou vodivostí, odolností proti korozi, zpracovatelností a také nižší hmotností a vyšší pevností ve srovnání s tlakovým litím ze slitin zinku, což u produktů zajišťuje nízké náklady a vysokou účinnost recyklace.

Použití v automobilovém průmyslu zahrnuje výrobu skříní a krytů, jako jsou bloky válců, skříně převodovek a kryty vahadel. Konvenční produkty využívající tlakové odlitky jsou často v kontaktu s palivem, což komplikuje tepelné zpracování a svařování, a proto bývá použití takových produktů v komponentách automobilových podvozků a karoserií obtížné. V posledních letech však speciální metody tlakového lití, jako je tlakové lití s laminárním prouděním a tlakové lití s vysokým vakuem, vedly k použití tlakového lití i u složitějších produktů. Kromě tohoto trendu se také zvyšují nároky na funkčnost a kvalitu odlitků.

Příčiny opatření proti vadám odlitků

Při tlakovém lití automobilových komponent je nutné dbát na teplotu roztaveného kovu a forem, na tlak při plnění forem a na vady odlitků způsobené vzduchem a dalšími plyny obsaženými v kovech. Vady odlitků způsobují nižší pevnost, která výrazně ovlivňuje kvalitu bezpečnosti automobilů.

Typické vady, které se vyskytují uvnitř nebo na povrchu odlitků, například důlky v odlitcích, a jejich příčiny a protiopatření obsahuje následující tabulka.

| Vady odlitků | Příčina/stav | Protiopatření |

|---|---|---|

| Důlek v odlitku | Důlek vytvořený vniknutím vzduchu nebo jiného plynu do roztaveného kovu nebo propadnutím v důsledku nedostatku roztaveného kovu. | Upravte tlak při odlévání, změňte odvzdušňovací otvor, upravte množství použitého odformovacího prostředku nebo změňte polohu a rozměry hradítka. |

| Prohlubně | Pokles po pomalém ochlazování v důsledku částečně přehřáté formy | Upravte teplotu formy nebo změňte její konstrukci. |

| Nedostatečné naplnění (špatný přísun roztaveného kovu) | Oblast v blízkosti hradítka se ochladí příliš rychle na to, aby se celá dutina zaplnila roztaveným kovem. | Změňte teplotu při odlévání, upravte teplotu roztaveného kovu nebo změňte polohu a rozměry hradítka. |

| Uzavření za studena (studený spoj) | Nízká teplota formy a nízký tlak při lití způsobí, že roztavený kov před úplným rozlitím ve dvojici forem ztuhne a v místě spojení vznikne studený spoj. | Zvyšte teplotu při odlévání, teplotu roztaveného kovu a rychlost pístu nebo změňte polohu a rozměry hradítka. |

| Prasklina/zkreslení | Nedostatečný úhel úkosu, nerovnoměrné smršťování nebo nesprávná extruze (praskání za tepla při tuhnutí a praskání za studena během procesu chladnutí a v průběhu času). | Upravte tvar nebo změňte pozici extruze. |

| Porušená svrchní vrstva | Tuhnoucí vrstva, která vzniká v jehlici, se dostane do dutiny a následně je obsažena v odlitku. | Upravte teplotu roztaveného kovu a rychlost pístu. |

| Známky toku | Nízká teplota formy nebo příliš mnoho činidla pro uvolnění hmoty z formy | Zvyšte teplotu formy nebo snižte množství činidla pro uvolnění hmoty z formy. |

| Otěr | Tlakový odlitek přilepený k formě při vyhazování nebo nevhodný úhel úkosu | Dostatečně vyleštěte povrch formy a zajistěte vhodný úhel úkosu. |

| Zachycení | Částečně přehřátá forma způsobí přilnutí roztaveného kovu. | Změňte typ nebo metodu aplikace množství činidla pro uvolnění hmoty z formy. |

| Puchýř | Stlačený plyn v blízkosti povrchu se rozpíná a způsobuje bobtnání na povrchu. | Přijměte stejná protiopatření jako v případě důlků v odlitcích a prodlužte dobu ochlazování formy. |

| Změna zabarvení | Na povrchu tlakového odlitku dochází ke změně barvy jedné nebo více složek činidla pro uvolnění hmoty z formy. | Změňte činidlo. |

| Drsný povrch | Drsný povrch formy se přenáší přímo na povrch tlakového odlitku. | Vyčistěte a vyleštěte formu. |

| Tvrdá místa | Tvrdá cizorodá částice vstoupí do roztaveného kovu, což může v dalších procesech způsobit například zlomení brusného nástroje. | Filtrujte roztavený kov. |

Kromě příčin uvedených výše existuje také celá řada dalších příčin vad odlitků. Při tlakovém lití je v zájmu zajištění kvality důležitá kontrola kvality. Například v případě drobných důlků, dutin a nesprávné drsnosti povrchu je nezbytná přesná analýza, měření a vyhodnocování.

Nejnovější příklady kontroly gravírovaného textu na tlakových odlitcích

Jedním z požadavků na vyhodnocení a analýzu vad v případě důlků v odlitcích a povrchů odlitků je pozorování při zvětšení pomocí mikroskopů. Protože jsou však tlakové odlitky trojrozměrné, je takové pozorování spojeno s problémy, jako jsou například čas a úsilí potřebné k nastavení zaostření, obtížnost pozorování a analýzy a rozdíly ve vyhodnocování vad.

Tyto faktory vedly k nárůstu pozorování při zvětšení s využitím digitálních mikroskopů. Digitální 4K mikroskop řady VHX od společnosti KEYENCE s velmi vysokým rozlišením, který je plně vybaven nejmodernějšími technologiemi, umožňuje zřetelně zachytit důlky v odlitcích a povrchy odlitků při tlakovém lití, a umožňuje tak kvantitativní vyhodnocení s extrémně vysokou efektivitou práce.

Zobrazení se zvětšením při zachování plného zaostření cíle i v případě většího zvětšení

Výměna objektivů, změna zvětšení a úpravy zaostření v závislosti na velikosti a umístění cíle analýzy vyžadovaly při konvenčním způsobu mnoho času a úsilí.

Objektivy s vysokým rozlišením a motorizované otáčecí zařízení digitálního 4K mikroskopu řady VHX poskytují plynulou funkci přiblížení, která umožňuje automatické změny mezi 20násobným a 6000násobným zvětšením bez výměny objektivu. Intuitivní ovládání myší nebo konzolí zajišťuje rychlé provádění řady úloh, od pozorování s využitím snímků s vysokým rozlišením, které plně zaostří na celý cíl, přes hloubkovou kompozici až po kvantitativní vyhodnocení na základě automatického měření plochy a 3D měření tvaru/profilu – to vše pomocí jediné jednotky.

Měření 3D tvaru a profilu důlku v odlitku

Digitální 4K mikroskop řady VHX umožňuje měření 3D tvarů a profilů (2D tvary průřezů) s využitím informací o výšce. Dokonce i na nerovném povrchu tlakového odlitku můžete na 3D displeji, který plně zaostří na celý cíl, rozpoznat důlky v odlitcích, důlky vzniklé vniknutím vzduchu a veškeré ostatní drobné změny tvaru povrchu.

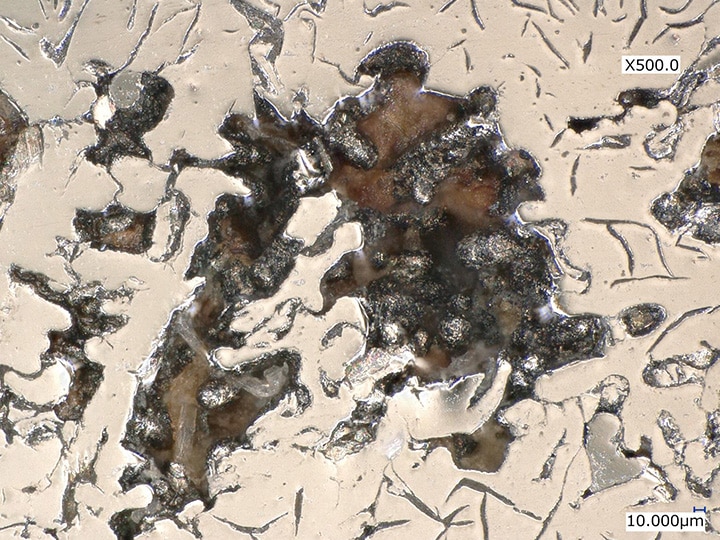

Snímek drobného důlku v odlitku při velkém zvětšení

Pozorování důlků v odlitcích se potýká s obtížemi, jako je nedostatečné zvětšení, rozlišení a nastavení zaostření.

S digitálním 4K mikroskopem řady VHX lze při velkém zvětšení zřetelně zaznamenat dokonce i drobné důlky v odlitcích.

Ruční pozorování formy pro tlakové lití

Vady odlitků nejsou způsobeny pouze teplotou roztaveného kovu a tlakem, ale často také stavem formy. Zejména vady spojené s drsným povrchem odlitků jsou často způsobeny nepatrnými vadami vzhledu uvnitř forem, takže je nezbytná rovněž kontrola forem.

Jelikož jsou však odlévací formy pro automobilové komponenty obvykle velké, nelze je vyříznout za účelem pozorování a analýzy pomocí mikroskopu.

Digitální 4K mikroskop řady VHX umožňuje díky snímkům s vysokým rozlišením provádět pozorování drobných prasklin a dalších vadných oblastí na formách se zvětšením i při použití ručního objektivu.

Měření 3D tvaru a profilu prasklin na formě pro tlakové lití

Digitální 4K mikroskop řady VHX umožňuje zobrazení 3D tvaru a měření profilu. Řada VHX umožňuje efektivní a kvantitativní kontrolu s využitím obrazu s velkým zvětšením jako takového, ale zároveň podporuje mnoho analytických aplikací a aplikací pro kontrolu – od forem až po malé vzorky, v závislosti na použitém objektivu.

Automatické měření plochy a kvantitativní hodnocení povrchu odlitku

Digitální 4K mikroskop řady VHX slouží také jako výkonný nástroj pro 2D kontrolu 3D odlitků. Funkce automatického měření plochy a počítání umožňují kvantitativní vyhodnocení vadných ploch na odlitcích s jednoduchou obsluhou.

Tyto funkce můžete použít ke kvantitativnímu vyhodnocení vad, jako jsou například drsné povrchy, aniž byste je přehlédli, nebo můžete prostřednictvím funkce vytváření zpráv okamžitě vytvářet zprávy s využitím snímků a číselných dat. S jediným mikroskopem řady VHX zvládnete celou řadu pracovních operací za výrazně kratší dobu.

Jeden mikroskop, který mění pracoviště zaměřená na tlakové lití

Digitální 4K mikroskop řady VHX s vysokým rozlišením umožňuje nejen zřetelné pozorování při zvětšení s využitím snímků s vysokým rozlišením 4K, ale také automatické měření a 2D/3D měření, a to vše prostřednictvím jediné jednotky, což umožňuje rychlé kvantitativní vyhodnocení.

Řadu VHX lze použít k rychlé identifikaci příčin vad a předcházení jejich opakovaného výskytu díky funkcím, které rychle poskytují podrobné snímky a číselná data o důlcích v odlitcích, nerovných površích odlitků a dalších vadách na pracovištích zaměřených na tlakové lití. Díky těmto funkcím představuje jediný mikroskop řady VHX nepostradatelný nástroj ke zlepšení kvality a výtěžnosti při rozšiřující se škále aplikací tlakových odlitků a rostoucích nároků na jejich funkce.

Podrobné informace o řadě VHX získáte po kliknutí na tlačítko ke stažení katalogu níže. V případě dotazů klikněte níže na druhé tlačítko umožňující kontaktování společnosti KEYENCE.