Měření a kontrola vad, tloušťky nátěrů a rozptylu pigmentu v nátěru

Kvalita požadovaná u nátěrů a lakování se v průběhu času měnila, od estetiky a trvanlivosti až po ekologické a ekonomické provedení.

Nátěrové materiály a laky se dodávají v různých podobách pro různé obory, jako jsou například stavebnictví, automobilový průmysl a dalších průmyslová odvětví. Lakování automobilových skořepin například vyžaduje nejvyšší úroveň kvality s ohledem na řadu vlastností, včetně estetiky, odolnosti vůči povětrnostním vlivům a blednutí.

Tato část na základě příkladů a zřetelných snímků představuje základní znalosti související s barvami, laky, povrchovými úpravami, pozorováním a měřením s využitím našeho nejnovějšího digitálního 4K mikroskopu a dále nabízí řešení problémů.

- Nátěrové materiály

- Techniky lakování

- Vady povrchové úpravy a jejich řešení

- Kontrola tloušťky nátěru

- Nejnovější příklady měření a pozorování lakování a povrchových úprav

- Běžné postupy pro měření a analýzu lakování a povrchových úprav

Nátěrové materiály

Nátěrový materiál je chemický produkt složený z mnoha surovin. Vlastnosti nátěru určuje pojivo (filmotvorná složka nátěru), zatímco pigment zabraňuje korozi a dodává nátěru jeho barvu.

Pojivo dodává nátěrovému materiálu jeho filmotvornou charakteristiku (vlastnost schnutí), fyzické funkce (jako je pružnost a přilnavost vrstvy) a chemické funkce (jako je trvanlivost a chemická odolnost vrstvy). Hlavní složkou pojiva je syntetická pryskyřice. Nátěry s pojivem rozpustným ve vodě vlivem pryskyřice nebo rozptýleným ve vodě jsou označovány jako nátěry na vodní bázi. Nátěry ve formě prášku, které jsou tekuté působením vzduchu, jsou označovány jako práškové nátěry.

Pigmenty představují jemné, na světle stálé barevné částice, které se nerozpouštějí ve vodě ani v jiných rozpouštědlech. Pigmenty lze rozdělit do tří tříd: barevné pigmenty, inhibitory koroze a pigmenty vylepšující vlastnosti nátěrů. Barevné pigmenty dodávají nátěru jeho barvu – například titanová běloba, uhlíková čerň, žlutý okr, uhlíková modř, kyaninová zeleň a chinakridonová červeň. Inhibitory koroze obsahují fosforečnan hlinitý, molybdenan zinečnatý a zinkový prach. Pigmenty vylepšující vlastnosti nátěrů určují vlastnosti vrstvy. Příkladem jsou matovací pigmenty, které regulují lesk zaschlé barvy, funkční pigmenty, jako je hliníkový prášek, fluorescenční nebo fosforeskující pigmenty a speciální pigmenty, jako jsou infračervená reflexní činidla a feritové absorbéry rádiových vln.

Techniky lakování

Lakováním vzniká vrstva nátěru. Tloušťka vytvořená lakováním obecně dosahuje od několika mikrometrů do několika stovek mikrometrů. Jelikož nátěr může mít funkční charakter, je lakování procesem, který může výrazně ovlivnit nákladovou efektivitu.

Lakování probíhá ve třech krocích: příprava povrchu, aplikace a schnutí. V případě vícevrstvého lakování se tento postup opakuje.*

V rámci přípravy se čistí povrch materiálu. Zjednodušeně lze říci, že se využívá mokrá a suchá metoda: obvykle se používá mokrý nátěr, resp. pískování.

Nátěr lze nanášet v kapalné nebo v plynné formě nástřikem. Tekutý nátěr lze nanášet štětcem, průběžným lakovacím strojem, kde je nátěr nanášen při průchodu obrobku pod „vodopádem“ nepřetržitě padající barvy vycházející z horních štěrbin, nebo válečkovým nátěrovým zařízením, které k přenosu barvy na obrobek používá gumový aplikační válec. Nanášení nátěru nástřikem lze provádět rozprašovačem se stlačeným vzduchem, elektrostatickým nástřikem, kdy se na barvu aplikuje záporný náboj, zatímco obrobek se nabíjí kladně, nebo práškovým lakováním, kdy se za účelem nanesení elektrostaticky nabije prášková barva.

U středního a svrchního nátěru je možné přeskočit přípravu.

Vady povrchové úpravy a jejich řešení

Nátěry mohou vykazovat vady, pokud se objeví problémy ve stavu povrchu během přípravy, v povětrnostních podmínkách v době lakování, v samotném nátěru nebo ve způsobu jeho nanesení. Zkoumání vady za účelem zjištění její příčiny je nezbytné s ohledem na výběr vhodného nátěru, zlepšení způsobu nanesení a přijetí dalších opatření, která zabrání opakování výskytu stejné vady.

Zde jsme vybrali některé obvyklé vady nátěrů, se kterými se můžete setkat, a vysvětlili jsme možné příčiny a možnosti, jak jim předcházet.

Puchýřky

Puchýřky jsou obvykle způsobeny ulpíváním cizorodých částic v tuhnoucí barvě. Výskyt cizorodých částic může být způsoben lidmi nebo stroji, kteří během procesu nanášení nebo leštění vmíchají do nátěru nečistoty, nebo částicemi ze vzduchu, které ulpí na obrobku. Produkty z pryskyřice mohou být při vyjímání z forem po tváření nabity elektrostatickým nábojem. Cizorodé částice přenášené vzduchem jsou pak k těmto formám přitahovány elektrostaticky a ulpívají na produktu.

K účinným opatřením, která zabraňují ulpívání cizorodých částic přenášených vzduchem, patří úklid v okolí lakovacích zařízení a instalace krytů na dopravníky. K zabránění přilnutí cizorodých částic vlivem statické elektřiny mohou být užitečné také eliminátory elektrostatického náboje. Pokud nátěrový materiál tuhne, je nutné změnit ředidlo nebo cyklus míchání. Dalším způsobem, jak efektivně předcházet tuhnutí, je filtrování nátěrového materiálu.

- Jev:

- Na nalakovaném povrchu se vyskytují puchýřky.

- Možné příčiny:

- Na nalakovaném povrchu ulpěly cizorodé částice.

Nátěrový materiál obsahuje kousky ztuhlého nátěrového materiálu nebo cizorodé částice.

Na nalakovaném povrchu před uschnutím ulpěly cizorodé částice přenášené vzduchem.

- Akce:

- Během přípravy očistěte povrch materiálu.

Odstraňte cizorodé částice filtrováním nátěrového materiálu.

Zaveďte opatření proti prachu.

Praskliny

Praskliny mají řadu různých možných příčin v závislosti na nátěrovém materiálu a způsobu lakování obrobku.

U vícevrstvého nátěru se například mohou objevit praskliny v případě špatné soudržnosti mezi podkladovou a krycí vrstvou, nebo pokud nebyla dostatečně vysušena podkladová vrstva. V takových případech může být nutné vyměnit nátěr nebo prodloužit dobu schnutí podkladové vrstvy.

Jelikož praskliny mohou vznikat z různých důvodů, včetně stárnutí, je při zjišťování příčiny důležité pečlivě prozkoumat stav nátěru.

- Jev:

- V nátěru je prasklina.

- Možné příčiny:

- Povrch byl popraskaný.

Nátěrová vrstva byla příliš silná.

Byla použita nevhodná směs vytvrzovacího činidla (v případě dvousložkových barev).

Volba ředidla byla nevhodná (pokud bylo ředidlo použito).

- Akce:

- V rámci přípravy odstraňte praskliny na povrchu obrobku.

Vyhněte se nanášení silného nátěru, který by mohl způsobit vysychání povrchu.*

Nátěrový materiál před použitím dostatečně promíchejte.

Použijte dostatečné množství vytvrzovacího činidla.

Vysychání povrchu: Stav, kdy uschnul pouze povrch nátěru a vrstva nátěru ještě nevytvrdla.

Odlupování

K odlupování dochází obvykle tehdy, když povrch nebyl dostatečně ošetřen, pokud nátěr není dostatečně soudržný s podkladem nebo pokud podkladový nátěr není soudržný s krycím nátěrem.

Pomocí kotoučové brusky odstraňte z povrchu obrobku veškerou rez a původní nátěr a před nanesením nátěru setřete z povrchu všechny cizorodé částice a mastnotu. Odlupování způsobené nesoudržností mezi nátěrem a podkladem nebo podkladovým a krycím nátěrem se nazývá „mezivrstvové odlupování“ a vyžaduje změnu kombinace barev a/nebo jiný způsob nanášení.

Úkony, které zabrání odlupování, je nutné provést v rámci přípravy. Požadavek na tyto úkony ukazuje, jak důležitá je pro bezchybnou realizaci nátěru příprava.

- Jev:

- Povrchová úprava ztrácí přilnavost a odlupuje se.

- Možné příčiny:

- Příprava povrchu, například odstranění rzi, byla nedostatečná.

Broušení nebo čištění povrchu bylo nedostatečné.

Přilnavost mezi vrstvami základního a krycího nátěru byla nedostatečná.

- Akce:

- Odstraňte z povrchu veškerou rez, mastnotu, špínu a prach.

Proveďte přípravu povrchu v závislosti na materiálu.

Před nanesením nátěru na povrch se starým nátěrem proveďte úplné odstranění starého nátěru.

Vhodně upravte složení nátěrového materiálu.

Při nanášení použijte uvedenou tloušťku nátěru.

Kontrola tloušťky nátěru

Jedním ze způsobů, jak ověřit, zda byla povrchová úprava vytvořena podle návrhu, je měření tloušťky nátěru.

Povrchová úprava je navržena tak, aby bránila pronikání vlhkosti a kyslíku, a zabránila tak korozi podkladu. Z tohoto důvodu má tloušťka povrchové úpravy významný vliv na její funkčnost. Neznamená to, že větší tloušťka je lepší – tloušťka nátěru musí být přiměřená, aby nátěr zcela plnil svoji funkci.

Tloušťka nátěru se měří pomocí systému pro měření tloušťky povrchové vrstvy. Existují nedestruktivní typy systémů na měření tloušťky povrchové úpravy, které při měření používají magnetickou adhezi a změnu indukčního toku, a další typy, které využívají infračervené a ultrazvukové metody.

- Přístroj na elektromagnetické měření tloušťky povrchové úpravy:

- Tloušťku povrchové úpravy lze měřit kontaktem povrchu se sondou obsahující permanentní magnet. Hustota vygenerovaného magnetického toku se mění podle velikosti přitažlivé síly magnetu. Tento měřicí přístroj využívá k měření tloušťky nátěru změny proudu procházejícího elektromagnetem. Dokáže měřit tloušťku nátěru nebo jiné povrchové úpravy (nemagnetická kovová vrstva, anorganická vrstva nebo organická vrstva) na magnetickém kovovém substrátu. Princip měření spočívá v proporcionálním vztahu tažné síly magnetu umístěného na hrotu sondy vzhledem k vzdálenosti od základny. Přístroj na elektromagnetické měření tloušťky ale nemůže přesně měřit tloušťku nátěru, který je magneticky nabitý.

- Přístroj na měření tloušťky povrchové úpravy s využitím vířivých proudů:

- Tloušťku povrchové úpravy lze měřit pomocí smyček s elektrickým proudem (vířivý proud) generovaným elektrickým proudem procházejícím cívkou se železným jádrem (sondou). Princip měření spočívá v proporcionálním vztahu hodnoty vířivého proudu generovaného na kovovém povrchu vzhledem k vzdálenosti. Existují dva typy přístrojů na měření tloušťky povrchové úpravy s využitím vířivých proudů: kontaktní typ, který měří tloušťku povrchové úpravy pomocí amplitudy vířivých proudů, a bezkontaktní typ, který měří tloušťku povrchové úpravy pomocí rozdílu fází vířivých proudů. Tento měřicí přístroj lze použít na vodivé nemagnetické kovové podklady (jako je hliník, měď a austenitická nerezová ocel) s povrchovou úpravou z plastu, pryskyřice, pryže nebo jiného izolačního materiálu.

- Přístroj na infračervené měření tloušťky povrchové úpravy:

- Tloušťku nátěru lze měřit na základě spektra získaného nasvícením nátěru infračerveným světlem a rozptýlením procházejícího nebo odraženého světla. Když na povrchovou úpravu svítí infračervené světlo, dochází k absorpci určité vlnové délky světla v závislosti na materiálu a tloušťce povrchové úpravy. Tloušťku povrchové úpravy měřeného cíle lze vypočítat na základě vztahu mezi mírou absorpce a tloušťkou materiálu povrchové úpravy.

- Přístroj na ultrazvukové měření tloušťky povrchové úpravy:

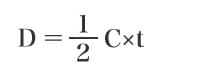

- Když se sonda dotkne povrchu povrchové úpravy, vyšle senzor ultrazvukovou vlnu směrem k základně, kde se tato vlna odrazí zpět k povrchu. Tloušťka povrchové úpravy se změří na základě doby, za kterou se odražená ultrazvuková vlna vrátí zpět. Tloušťka povrchové úpravy měřená přístrojem na ultrazvukové měření tloušťky povrchové úpravy se vypočítá následovně:

D: Tloušťka nátěru

C: Rychlost zvuku v povrchové úpravě* (m/s)

t: Naměřená doba průchodu oběma směry (s)

* Rychlost zvuku v povrchové úpravě: Přibližná hodnota rychlosti definovaná pro jednotlivé materiály. Přestože je materiál stejný, je rychlost zvuku v různých typech materiálu různá. Z tohoto důvodu je před použitím přístroje na ultrazvukové měření tloušťky povrchové úpravy nutné provést nastavení (kalibraci) na základě skutečné povrchové úpravě.

Nejnovější příklady měření a pozorování lakování a povrchových úprav

Digitální 4K mikroskop řady VHX od společnosti KEYENCE s velmi vysokým rozlišením umožňuje kromě sofistikovaného pozorování a vyhodnocování nátěrů a dalších povrchových úprav pomocí obrazu s vysokým rozlišením výrazné zvýšení efektivity různých úkolů.

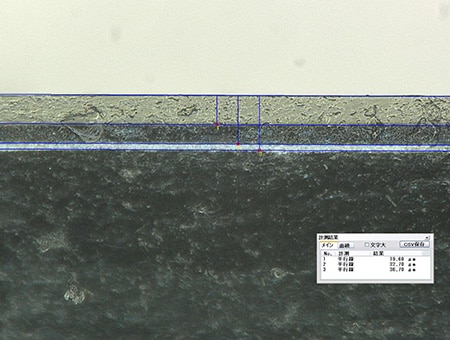

Měření tloušťky vícevrstvého nátěru s využitím optických snímků s vysokým rozlišením

Nejnovější digitální 4K mikroskop společnosti KEYENCE měří tloušťku nátěru na základě optických snímků. Tento mikroskop není ovlivněn průhlednými vrstvami, což umožňuje ostré zaostření. Snímky jsou zřetelné a poskytují větší množství informací o povrchové úpravě.

Tloušťku povrchové úpravy, která dříve nebyla měřitelná z důvodu chyby zaostření, lze nyní přesně sledovat na základě snímání skutečného stavu povrchové úpravy.

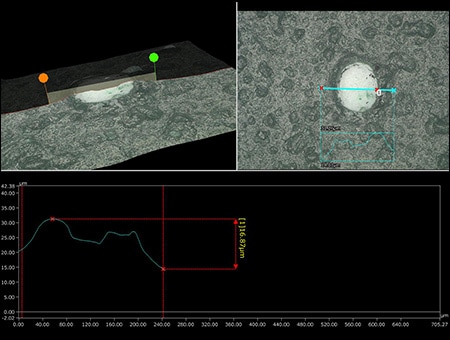

3D pozorování čirých vrstev s využitím rozvinutého zaostřování a vícenásobného osvětlení

Díky výraznému zlepšení snímkové frekvence kamery může mikroskop VHX po přesunutí stolku do pozorovacího bodu automaticky prohledat rozsah ohniska pro vzorek a okamžitě vytvořit plně zaostřený obraz.

U digitálního mikroskopu umožňuje kombinace hloubkové kompozice a vícenásobného osvětlení uživatelům získat plně zaostřený obraz a vybrat pro něj požadovaný vzor osvětlení.

Režim optického stínového efektu – který využívá objektiv s vysokým rozlišením, senzor 4K CMOS a související osvětlení – dokáže navíc překrýt informace o barvách na snímku a vyjádřit tak současně informace o nerovném povrchu a barvách. Umožňuje to měření profilu puchýřků a dalších vad nátěru, díky čemuž jsou tyto informace k dispozici pro kvantifikační analýzu.

Pozorování pomocí digitálního 4K mikroskopu, který dokáže provádět 2D i 3D měření pomocí jediné jednotky, nabízí nový přístup, který splňuje univerzální potřeby v oblasti pozorování při zvětšení.

s využitím vícenásobného osvětlení a hloubkové kompozice.

obrazu s režimem optického stínového efektu.

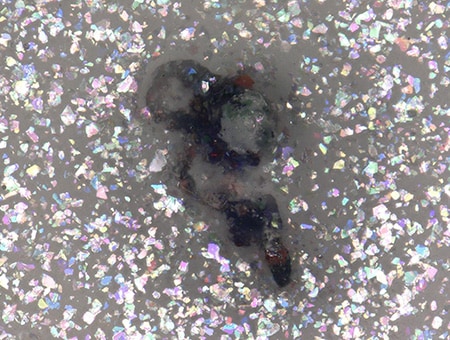

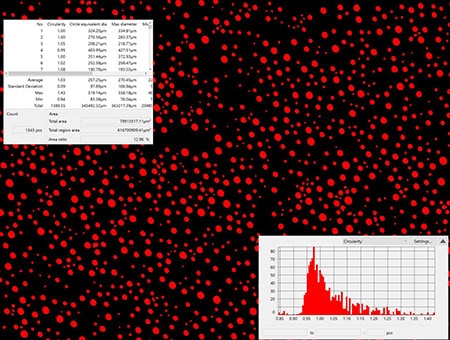

Měření rozptylu pigmentu s vysokou přesností měření

Pigment je jedním z významných prvků určujících funkčnost nátěru. S využitím řady VHX lze pozorovat a kvantifikovat rozptyl pigmentu. Pigmenty představují jemné, na světle stálé barevné částice, které se nerozpouštějí ve vodě ani v jiných rozpouštědlech. Povrchová úprava může získat určité funkce přidáním vhodného pigmentu do nátěrové látky a smícháním těchto součástí.

Digitální 4K mikroskop dokáže snadno spočítat a změřit plochu cílů v zadaném rozsahu. Je také možné vyloučit nepotřebné cíle a izolovat překrývající se cíle. Výsledky měření mohou mít podobu histogramu.

Přestože je tato řada operací jednoduchá, umožňuje spolehlivá a vysoce přesná měření. Je možné provádět analýzu na vysoké úrovni bez jakýchkoli zvláštních znalostí nebo zkušeností.

Běžné postupy pro měření a analýzu lakování a povrchových úprav

Digitální 4K mikroskop s vysokým rozlišením z řady VHX nabízí výjimečnou efektivitu a současně umožňuje eliminovat lidské chyby a zajistit přesné měření a analýzu.

Snímky ve vysokém rozlišení 4K generované špičkovými technikami pro optické zpracování obrazu a automatizaci umožňují jasné pozorování detailů povrchové úpravy, puchýřků a rozptylu. I lidé, kteří nejsou obeznámeni s obsluhou digitálního mikroskopu, zvládnou rychle a bez složitých zákroků získat výsledky pokročilé analýzy.

Nasnímaná nebo naměřená data lze snadno poskytnout jako zprávu v pevném formátu pomocí funkce vytváření zpráv. Sdílení takových dat prostřednictvím intranetového serveru může být užitečné nejen k zajištění kvality a shody s průmyslovými normami, ale také za účelem identifikace příčin vad nátěru a ke zlepšování procesů.

Řada VHX je vybavena mnoha dalšími pokročilými funkcemi a může se stát výkonným partnerem pro zajištění kvality a spolehlivosti v oblasti lakování a povrchových úprav.

Podrobné informace získáte po kliknutí na tlačítko ke stažení katalogu níže. V případě dotazů klikněte níže na druhé tlačítko umožňující kontaktování společnosti KEYENCE.