Zkoušky odolnosti proti tření, opotřebení a oděru, pozorování, analýza a měření

Mezi pohyblivými částmi dochází ke tření. Například hnací ústrojí, které přenáší výkon v automobilech a vlacích, používá mnoho dílů – včetně spojky, převodovky a hnacích hřídelí – a u těchto dílů dochází ke kontaktu.

Tyto díly se třením zahřívají a opotřebovávají. Zahřívání a opotřebení následkem tření stojí za většinou selhání mechanických systémů, přičemž ekonomické ztráty zapříčiněné takovými selháními nebývají nízké. Za účelem snížení těchto ztrát se provádějí tribologické zkoušky, při kterých se prostřednictvím zkoušek tření, opotřebení a odolnosti proti oděru vyhodnocují díly a vlastnosti materiálů použitých při výrobě těchto dílů.

Tato část představuje metody provádění zkoušek a měření spolu s nejnovějšími příklady řešení problémů pomocí digitálního 4K mikroskopu KEYENCE z pohledu tribologie – vědy zabývající se opotřebením a třením mezi vzájemně se ovlivňujícími povrchy v relativním pohybu.

- Zkoušky odolnosti proti tření, opotřebení a oděru

- Metody zkoušek odolnosti proti tření, opotřebení a oděru

- Tribologické zkoušky

- Nejnovější příklady pozorování při zkouškách tření, opotřebení a oděru

- Nejnovější nástroj umožňující rychle reagovat na požadavky trhu

Zkoušky odolnosti proti tření, opotřebení a oděru

Při této zkoušce se zkušební kus a styčná plocha vzájemně ovlivňují při relativním pohybu za účelem změření součinitele tření* a objemu opotřebení.

V odvětvích, kde se používají díly, u kterých dochází ke kontaktu, existuje mnoho případů hodnocení změn materiálu na základě zkoušek odolnosti proti tření, opotřebení a oděru v rámci hodnocení kvality produktů, zadaných analýz a výzkumu a vývoje nových produktů. Tyto případy jsou považovány za nezbytné zkoušky za účelem zajištění kvality v široké škále odvětví zahrnujících díly, u kterých dochází ke kontaktu, jako například v případě výrobců maziv a olejů, dodavatelů ložisek, řemenic a dalších dílů a výrobců motorů.

Součinitel tření: Hodnota, která udává vliv kontaktního povrchu na třecí sílu. Nemá žádnou jednotku a je označována symbolem μ. Dělí se na součinitel dynamického tření a součinitel statického tření, jehož hodnota se liší v závislosti na předmětu a jeho povrchové úpravě.

Metody zkoušek odolnosti proti tření, opotřebení a oděru

Zkouška tření měří třecí vlastnosti společně se zkouškou odolnosti proti oděru a výsledek je obvykle vypočten s využitím součinitele tření. Zkouška opotřebení na druhou stranu měří změny podmínek způsobené třením a výsledek je získán na základě deformace, škrábanců a vroubků na vzájemně se ovlivňujících površích.

Existuje několik způsobů měření součinitele tření: měření třecí síly s využitím měřidla, měření a přepočet zatěžovacího výkonu hnacího motoru, výpočet na základě chování tlumení vibrací* třením a výpočet maximální statické třecí síly* na základě úhlu, pod kterým začne předmět umístěný na šikmém povrchu klouzat. Tyto zkoušky kontrolují nejen opotřebení a tření, ale také účinnost a zhoršení stavu maziv.

Tlumení vibrací: Vibrace s časem klesají. To bývá označováno také jako útlum vibrací.

Maximální statická třecí síla: Třecí síla vznikající na základě pohybu nehybného předmětu. Naproti tomu třecí síla, která vzniká při pohybu, je označována jako dynamické tření a tření, které vzniká na kuličkách a jehlách ložisek, je označováno jako valivá třecí síla.

Tribologické zkoušky

Třecí odpor představuje velkou zátěž a ztráty v případě dílů, u kterých dochází ke kontaktu. Skvělým příkladem jsou například ložiska. Tento odpor je nutné komplexně minimalizovat pomocí přístupu na více úrovních, který zahrnuje mechaniku materiálů (např. mechanické vlastnosti dílů), mechaniku tekutin v případě maziv a termodynamiku, která měří povrchové podmínky ovlivněné teplem.

Tribologie je věda zabývající se zkoumáním a hodnocením vlivu tření z širší perspektivy. Zkoušky prováděné za účelem vyhodnocení příslušných vlastností se nazývají tribologické zkoušky.

Potřeba tribologických zkoušek

Teplo vznikající třením a ztráty materiálu způsobené třením, ke kterým dochází v mechanických systémech, vedou k mechanickému odporu, který bývá považován za největší zdroj poruch a selhání strojů. Redukce a kontrola tření a opotřebení nepředstavují pouhou prevenci problémů, ale základní techniku ke zlepšení spolehlivosti a výkonnosti mechanických systémů, což vede i ke snížení ekonomických ztrát.

Charakteristiky tribologických zkoušek

U zkoušek opotřebení a tření bývá obvyklé, že často poskytují zcela odlišné charakteristické hodnoty, když se změní tvar vzorku, zkušební metoda a atmosférické podmínky, a to i při zkoušení stejného materiálu. Z toho důvodu je při zkouškách opotřebení a tření nutné vzít ohled na podmínky, za kterých dochází k vlastnímu ovlivnění cíle, a provádět zkoušky za podobných podmínek. Účinnost maziva podstatně závisí na fyzikálních vlastnostech maziva a chemických vlastnostech rozhraní. Zejména tuhá maziva* zvládají vyšší zátěž než olej a plastické mazivo, a proto se používají také jako přísady do olejů a plastických maziv.

Tribologické zkoušky se provádějí za podmínek blízkých podmínkám jejich použití, které reprodukují skutečné prostředí, v němž dochází ke sledovanému tření. Hodnotí se materiály použité v dílech, u kterých dochází ke kontaktu, maziva a také charakteristiky odvozené od tvaru dílu.

Tuhé mazivo: Pevná látka, která chrání povrch materiálu před třením a snižuje opotřebení a tření. Mezi tuhá maziva patří například disulfid molybdenu, grafit a PTFE (polytetrafluorethylen).

Nejnovější příklady pozorování při zkouškách tření, opotřebení a oděru

Zkušební kusy a vzájemně se ovlivňující díly při zkouškách opotřebení a tření jsou obvykle trojrozměrné a mohou mít výrazně reflexní povrchy. Provádění příslušných měření a analýz pomocí mikroskopů vyžaduje vysoce kvalifikovanou obsluhu, která dokáže najít správné zaostření a zmírnit odrazy od povrchu.

Vlivem technologického pokroku digitální mikroskopy výrazně zlepšily účinnost zkoušek tření a opotřebení.

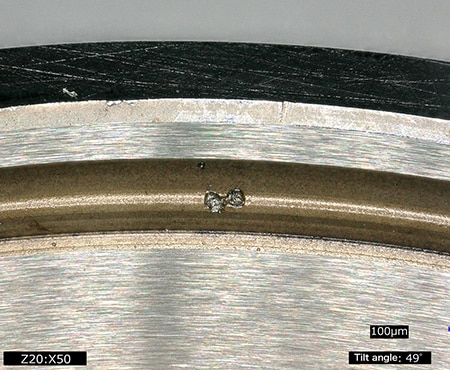

Efektivní pozorování hlubokých vroubků v ložiskách

Když na ložisko působí nějaký druh nárazu, vznikají vroubky. Pokud není pozorovací plocha na ložisku rovná, je nutné při pozorování mikroskopem s velkým zvětšením provádět časově náročné úpravy zaostření.

Objektivy s vysokým rozlišením a motorizované otáčecí zařízení digitálního 4K mikroskopu řady VHX poskytují funkci souvislého přiblížení, která rychle přepíná mezi objektivy v závislosti na rozsahu zvětšení (20× až 6000×), takže odpadá nutnost výměn objektivů.

- A: Pozorování s využitím digitálního mikroskopu

- B: Pozorování bez hloubkové kompozice

- C: Pozorování vroubku na předním povrchu

- D: Pozorování vroubku na zadním povrchu (500×)

Funkce hloubkové kompozice bez ostření automaticky provádí hloubkovou kompozici za účelem zaostření na celý cíl. Tato funkce umožňuje snadné provádění přesných a efektivních pozorování se zvětšením, kontroly vzhledu a vyhodnocování pomocí snímků s velmi vysokým rozlišením, které jsou plně zaostřené jak na blízké, tak i na vzdálené části.

Řada VHX navíc automaticky detekuje připojený objektiv a dokáže spravovat údaje o zvětšení společně s pořízenými snímky.

Tento digitální mikroskop přispívá ke zvýšení efektivity kontroly na základě vynikající správy dat v kombinaci s funkcí pozorování, která dokáže při zachování vysokého rozlišení plynule zvětšit část celého obrazu.

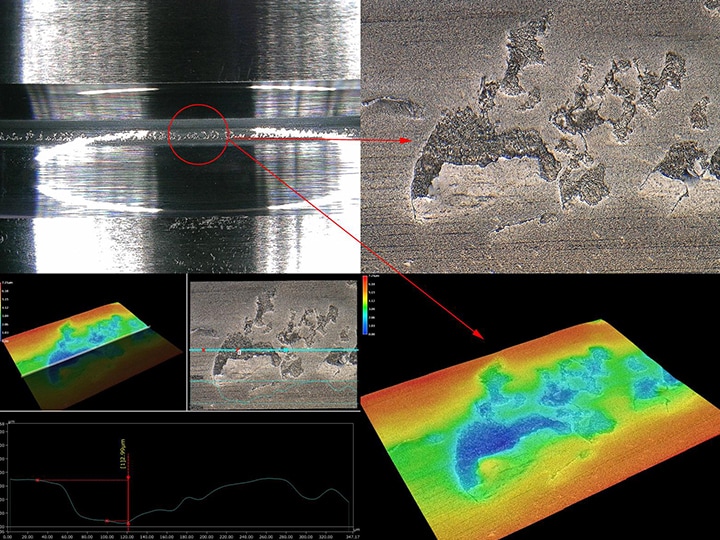

Pozorování a měření poškození třecích ploch pomocí jednoho zařízení

Při pozorování a měření museli dříve zkušební technici používat různé přístroje, což vedlo k dlouhým časům testování.

Digitální 4K mikroskop řady VHX umožňuje nejen zřetelné zvětšení a pozorování, ale také měření a kvantifikaci. Celou řadu úkolů – od pozorování odlupování*, vzniku důlků* a dalších poškození vzájemně se ovlivňujících povrchů po 2D měření a měření drsnosti, která jsou užitečná při kontrole drsnosti – lze snadno provádět s využitím jediného zařízení s jednoduchou obsluhou pomocí myši.

Odlupování: Drsná a hrubá struktura způsobená odlupováním povrchu obvodových drah a povrchu valivého tělesa, ke kterému dochází vlivem únavy materiálu při valivém pohybu.

Důlky: Otvory v podobě skvrn o přibližné hloubce 0,1 mm, které se objevují na povrchu obvodových drah.

Pozorování opotřebení a tření se sníženým odrazem světla od lesklých povrchů

Zkušební kusy opotřebované třením mívají obvykle vysoce reflexní povrch, který komplikuje pozorování a snímání.

Digitální 4K mikroskop řady VHX je vybaven funkcemi pro odstranění odlesků a kruhových odlesků, které eliminují odražené světlo. To umožňuje zřetelné snímání obrazu a zabraňuje odleskům na vzájemně se ovlivňujících površích, které se v důsledku tření více lesknou. Nový digitální 4K mikroskop dokáže rozlišit mezi jemnými vlasovými škrábanci, vroubky způsobenými třením a ulpívajícím materiálem, což umožňuje přesnější porozumění podmínkám opotřebení a tření.

Jediný mikroskop na vše – od pozorování až po 2D a 3D měření

Při pozorování vzhledu se zkušební technici musí zaměřit na více různých částí trojrozměrných cílů, což může způsobit přehlédnutí poškození a situaci, kdy různí operátoři dosáhnou jiných výsledků. Jedinou možností bylo použití pouze 2D měření i pro trojrozměrné cíle.

Digitální 4K mikroskop řady VHX umožňuje nejen pozorování se zvětšením a 2D měření na základě zřetelných snímků s rozlišením 4K, ale je také schopen zachytit 3D tvary a provádět 3D měření a měření profilu vybraných průřezů. Bez ohledu na úroveň dovedností zkušebního technika nabízí řada VHX analýzu a měření 3D tvarů se snadným ovládáním, čímž kromě sofistikovaného a kvantifikovaného vyhodnocení třecích ploch usnadňuje plynulé zpracování úkolů.

Nejnovější nástroj umožňující rychle reagovat na požadavky trhu

Aby bylo možné reagovat na požadavky tribologického hodnocení, je kromě narůstajících nároků na zkoušky opotřebení a tření nutné zavést postupy výzkumu a vývoje, zlepšování kvality a výrobní procesy, které jsou založené na rychlých a přesných kontrolních údajích.

Digitální 4K mikroskop řady VHX nabízí vynikající efektivitu a zajišťuje vysoce přesné pozorování, analýzu, měření a vyhodnocování pomocí jediného přístroje. Řada VHX je vybavena mnoha dalšími pokročilými funkcemi a může být efektivním nástrojem v odvětvích, kde je vyžadována kvalita a rychlost.

Podrobné informace o řadě VHX získáte po kliknutí na tlačítko ke stažení katalogu níže. V případě dotazů klikněte níže na druhé tlačítko umožňující kontaktování společnosti KEYENCE.