- Startseite

- Lösungen

- Fallstudien

- Messprojektor von KEYENCE beschleunigt und vereinfacht Prüfungen von Timex-Uhrwerken

Messprojektor von KEYENCE beschleunigt und vereinfacht Prüfungen von Timex-Uhrwerken

BILDGESTÜTZTES MESSEN MIT DEM DIGITALEN MESSPROJEKTOR DER MODELLREIHE IM ERLAUBT EINE SEHR SCHNELLE FERTIGUNGSÜBERWACHUNG

Timex, Amerikas führender Uhrenhersteller, ist in Europa mit einem Entwicklungsstandort in Pforzheim und mit einer französischen Tochtergesellschaft vertreten: Die Fralsen Horlogerie S.A. in Besançon stellt mechanische Uhrwerke her und produziert sehr kleine Komponenten in hoher Stückzahl.

An alle Komponenten werden sehr hohe Anforderungen in Bezug auf ihre Maßhaltigkeit gestellt. Das gilt für Spritzgussteile aus Kunststoffe ebenso wie für Zahnräder, Wellen und Nieten, die spanabhebend gefertigt werden, und für die Federn, die in jedem Uhrwerk die Energie speichern. All diese Präzisionsteile müssen mit Kontaktfühlern (Komparatoren, CARY-Geräten, Tastspindeln) und optischen Systemen geprüft werden. Typische Toleranzen liegen bei 15μm für die Konzentrizität und bei ±10μm für Mittelpunktabstände und Längen. Pro Teil gibt es mindestens fünf kritische Messpunkte.

Ursprünglich benutzte Fralsen unterschiedliche Messsysteme, um fertigungsbegleitend die Maßhaltigkeit der Bauteile zu prüfen. Aber es gab messtechnische Probleme, die eine Investition in neueste Prüftechnik erforderlich machten. Sylvain Scotto, im Unternehmen zuständig für die Qualitätssicherung: “Unsere Werkstattmikroskope liefern zwar genaue Messungen, sie sind aber schwierig zu bedienen, und man muss einen Referenzpunkt zum Ausrichten setzen. Aufgrund der manchmal langen Prüfzeiten erlauben unsere Schablonen und Projektoren auch die Messung von nur einer begrenzten Zahl von Teilen und es besteht immer das Risiko einer Fehlinterpretation.”

Deshalb suchte Fralsen nach einer moderneren und effizienteren Prüfeinrichtung, die mehr Teile in weniger Zeit prüft. Zudem sollte das Gerät auch von Nicht-Spezialisten bedient werden können und die Messungen dokumentieren.

Nach einer intensiven Marktrecherche fiel die Entscheidung auf ein hochpräzises Modell der digitalen Messprojektoren von KEYENCE. Dieses Prüfsystem ist einfacher zu bedienen, spart Zeit und eliminiert Abweichungen in der Interpretation der Messungen. Die Ergebnisse werden anschaulich als grün (gut) oder rot (schlecht) dargestellt. Die neuen Messprojektoren der Modellreihe IM-6500 von KEYENCE arbeiten sehr zuverlässig und geradezu blitzschnell. Die Messprojektoren der Modellreihe IM ermöglichen eine sehr schnelle Fertigungsüberwachung. TIMEX muss nur den zu prüfenden auflegen und einen Knopf drücken. Bis zu 99 Maße werden innerhalb von Sekunden mit einer Wiederholgenauigkeit von ±1 Mikrometer gemessen. Das Messgerät erfasst und misst Objekte unabhängig von ihrer Position oder Ausrichtung, und das Geschick des Bedieners hat keinen Einfluss auf die Messergebnisse. Dank der Form- Erkennungsmethode iPASS (Intelligent Pattern Analysis Search System) bestimmt das System Position und Winkel der Prüfobjekte und automatisiert somit den Messprozess.

Die Verantwortlichen von Fralsen sind mit dem neuen Messsystem vollständig zufrieden. Sylvain Scotto: “Wir können gleichzeitig mehrere Teile messen, und es besteht keine Notwendigkeit zum Ausrichten mehr, weil das System die Geometrie jedes Teiles erkennt. Ferner werden die Ergebnisse automatisch gespeichert und statistisch ausgewertet. Weil das System die Profile der Teile mit aus CAD-Dateien importierten Master-Profilen vergleichen kann, müssen wir nun nicht mehr Schablonen auf Teile legen und Formabweichungen per Augenschein feststellen. Das Gerät tut dies automatisch und stellt die Kontur mit den Abweichungen mitsamt den zugelassenen Toleranzen dar.”

Auch mit der Einrichtung des Messprojektor ist Sylvain Scotto zufrieden: “Es war sehr einfach im System die Prüfpläne zu hinterlegen und das Programm für das zu prüfende Teil in wenigen Sekunden auszuführen.“

Inzwischen setzen alle Techniker in der Qualitätssicherung die Maschine zur Endkontrolle ein, bevor die Teile ins Lager gehen. Die Maschinenbediener bei der spanabhebenden Bearbeitung benutzen Messprojektoren von Keyence auch für fertigungsbegleitende Messungen: “Die Software ist ausgesprochen benutzerfreundlich. Die kürzeren Prüfzeiten erlauben uns auch, eine höhere Maßhaltigkeit zu erreichen und so die Qualität der auszuliefernden Teile zu verbessern. Bislang haben wir nicht eine einzige Kundenreklamation zu den auf den Maschinen gemessenen Teilen erhalten.”

| Herkömmliche Prüfmethoden | Profi lprojektor IM-6500 von KEYENCE | |||

| Art des Teils/Abmaßes | Teilezahl | Gesamtzeit (Min.) | Teilezahl | Gesamtzeit (Min.) |

| Geschnittenes Rad/Konzentrizität | 25 | 15 | 25 | 6 |

| Stator/Form und Abmaße | 3 | 5 | 6 | 2 |

| Korrektorrad/Konzentrizität | 2 | 2 | 10 | 3 |

| Platine/Mittenabstände | 1 | 15 | 2 | 3 |

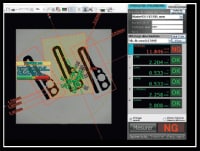

Beispiel Messung der Präzisionsteile

Prüfobjekt und Darstellung der Messergebnisse. Das Bild rechts zeigt eine rote Kontur, die sich die Abmessung des Zahnrades am Rand des Toleranzbereiches befindet.

-

Korrektorrad: Prüfung der Konzentrizität der Verzahnung zur inneren Bohrung. Mit einem Messprojektor und einer Schablone wurden diese Teile in drei Minuten geprüft. Mit der Modellreihe IM kann man bei Timex mehr als 10 Teile in der selben Zeit gleichzeitig prüfen (und die Ergebnisse dokumentieren).

-

Geschnittene Räder: Prüfung der Konzentrizität der Verzahnung zur Bohrung

-

Prüfung der Mittenabstände der Bohrungen des Getriebezugs auf einer Kunststoffplatine: Weniger als drei Minuten werden zur kompletten Prüfung von zwei Teilen benötigt.

- Kontaktieren

Sie uns