Messung von Lötkegeln

Der Einsatz von Telekommunikation und elektronischen Steuergeräten in Automobilen nimmt weiter zu. Infolge der zunehmenden Miniaturisierung und Verdichtung von Geräten wie Smartphones, Tablets, Smartwatches und anderen tragbaren Geräten werden die Montagequalität dieser Geräte und die Qualitätssicherung immer fortschrittlicher und wichtiger.

Auf dieser Seite werden grundlegende Kenntnisse über Lötkegel und Montageprozesse erläutert, die eng mit der Qualität der Leiterplattenbestückung verbunden sind. Außerdem werden Gegenmaßnahmen gegen Form- und Montagefehler, Herausforderungen bei der Messung und Bewertung der Form sowie geeignete Lösungsvorschläge vorgestellt.

- Lötkegel

- Oberflächenmontagetechnik (SMT), Lötkegelform, Montagefehler und Gegenmaßnahmen

- Herausforderung bei gängigen Messungen der Lötkegelform

- Lösung von Herausforderungen bei der Messung der Lötkegelform

- Zusammenfassung

Lötkegel

Ein Lötkegel bei der Leiterplattenbestückung bezieht sich auf den Teil, an dem das Lot um die Komponenten herum aufgetragen wird, die auf einer Leiterplatte montiert sind. Die Lötqualität wird anhand der Lötkegelform beurteilt.

Gute Lötkegelform

- A

- Winkel: 15° bis 45°

- B

- Glatte, gewölbte, konkave Form mit Glanz (eine konvexe Form wird als Lötfleck bezeichnet und kann zu Montagefehlern führen)

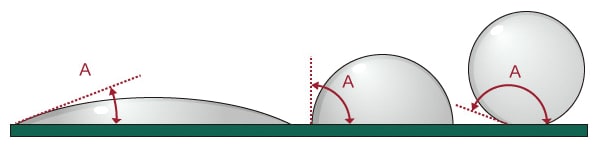

Es ist wichtig, dass Sie die Form des geschmolzenen und erstarrten Lots an dem Teil, das mit der Anschlussfläche verbunden ist, überprüfen und bewerten. Die Form sollte eine sanfte konkave Kurve sein, wie die Hänge eines Berges. Wie in der Abbildung unten erläutert, weist ein kleinerer Kontaktwinkel θ (höhere Benetzbarkeit) auf bessere Bedingungen hin.

Bei unzureichender Erhitzung oder zu viel Lot erstarrt es jedoch in einer konvexen Form wie ein Wassertropfen. Dies wird als Lötfleck (oder Blob) bezeichnet und kann zu einer Verminderung der Haftfestigkeit oder zu einem Verbindungsfehler führen.

Kontaktwinkel θ und Benetzbarkeit

Die Benetzbarkeit wird als der Wert des Kontaktwinkels θ zwischen der Oberfläche des festen Objekts und der darauf getropften Flüssigkeit (z. B. geschmolzenes Lot) ausgedrückt. Ein kleinerer Winkel A in der Abbildung (Kontaktwinkel θ) bedeutet eine höhere Benetzbarkeit und zeigt an, dass die Flüssigkeit ordnungsgemäß auf die Oberfläche des festen Objekts aufgetragen wurde. Ein größerer Winkel bedeutet eine geringere Benetzbarkeit, weil die Oberfläche des festen Objekts die Flüssigkeit abgestoßen hat.

Oberflächenmontagetechnik (SMT), Lötkegelform, Montagefehler und Gegenmaßnahmen

Dieser Abschnitt beschäftigt sich mit dem allgemeinen Prozess der Oberflächenmontagetechnik (SMT), der Menge des für die Oberflächenmontage verwendeten Lots, der Lötkegelform und den Montagefehlern.

Beispiel für Oberflächenmontagetechnik (SMT)

Allgemeine Prozesse der Oberflächenmontagetechnik (SMT) für die Fabrikautomation (FA) sind unten aufgeführt.

- • Druckverfahren für Lötpaste

- Unter Verwendung einer hochpräzisen Metallmaske (Platten- oder Siebmaske) wird Lötpaste im Siebdruckverfahren mit einem Rakel aufgetragen, sodass die Paste nur an den erforderlichen Stellen auf der Leiterplatte aufgebracht wird. Für die Herstellung von Prototypen oder kleinen Mengen kann ein Tintenstrahldrucker verwendet werden, der keine Maske benötigt.

- A

- Metallmaske

- B

- Rakel

- C

- Lötpaste

- D

- Leiterplatte

- • Chip-Bonding

- Dies ist ein Bonding-Verfahren für die Montage von Chipkomponenten auf der Leiterplatte. Es wird vor allem beim Weichlöten verwendet, um die Komponenten zu fixieren, damit sie bei der Montage von Bauteilen nicht herunterfallen. Die Verwendung von elektrisch leitenden Klebstoffen ermöglicht es, die Komponenten an Ort und Stelle zu fixieren und eine Kontinuität zu erreichen.

- • Chipmontage

- Die Kassette, die die auf eine Rolle aufgewickelten Montagekomponenten enthält, wird auf dem Bestückungsautomaten installiert. Der Bestückungsautomat platziert die Montagekomponenten gemäß dem Programm automatisch an den angegebenen Positionen auf der mitgelieferten Leiterplatte.

- • Reflow-Prozess

- Nachdem die Lötpaste oder der Chip-Bond aufgetragen und die Montagekomponenten in Position gebracht wurden, wird die Leiterplatte in den Reflow-Ofen transportiert und aufgeheizt. Durch diese Erhitzung schmilzt die Lötpaste, wodurch sie benetzt wird und sich auf den montierten Bauteilen und dem Montagepad der Leiterplatte ausbreitet. Danach kühlt sie ab und verfestigt sich, um den Lötprozess abzuschließen. Gleichzeitig härtet diese Erhitzung auch den Chip-Bond aus, um die verklebten Komponenten zu fixieren.

- Da die Schmelztemperatur des Lots und die Aushärtungstemperatur des Chip-Bonds unterschiedlich sind, müssen die Erhitzungstemperatur und die Abkühlgeschwindigkeit innerhalb des Prozesses angepasst werden. Beim Reflow-Prozess ist Vorsicht geboten, da die Gefahr besteht, dass sich die Leiterplatte durch die Hitze wölbt.

Lötkegelform, Montagefehler und Gegenmaßnahmen

Für Lötkegel muss eine geeignete Menge Lot in einer Form aufgetragen werden, die die Anschlussklemme des Bauteils und das Montagepad bedeckt.

Bei der Montage eines gängigen mehrschichtigen Chipkondensators bildet die Hohlkehle bei richtiger Lotmenge an der rechten und linken Anschlussklemme sanft nach innen gebogene Schräglinien. Wenn zu viel Lot aufgetragen wird, bildet sich, wie bereits erklärt, ein Lötfleck. Wenn die Menge an Lot zu gering ist, ist es nicht möglich, einen Lötkegel mit ausreichender Form und ausreichendem Volumen zu erzeugen. In beiden Fällen ist die Haftfestigkeit reduziert und es kann zu Montage- oder Verbindungsfehlern kommen.

- A

- Korrekte Lotmenge und Lötkegelform (Die Bedingungen müssen an beiden Elektroden gleich sein.)

- B

- Unzureichende Lotmenge und Formfehler des Lötkegels

- C

- Zu hohe Lotmenge und Formfehler des Lötkegels

Während des Reflow-Prozesses wird durch das geschmolzene Lot an den Anschlussklemmen eine Oberflächenspannung erzeugt. Wenn es einen Unterschied zwischen den Lotmengen an den beiden Anschlussklemmen oder eine Variation der Erhitzungstemperatur gibt, tritt ein Unterschied in der Oberflächenspannung an den beiden Anschlussklemmen auf und verursacht das als „Manhattan-Phänomen“ bekannte Problem. Der Name kommt von der Tatsache, dass der stehende Chip einem hohen Gebäude ähnelt. Es wird auch als „Grabsteinphänomen“ bezeichnet, weil es einem Grabstein ähnelt.

Bei der Definition von Maßnahmen zur Fehlervermeidung ist es wichtig, neben der Lotmenge und -qualität auch die Prozessbedingungen zu berücksichtigen, einschließlich des Vorheizens des Reflow-Ofens und der Optimierung des Temperaturanstiegprofils.

In der vorangehenden Leiterplatten-Entwurfsphase müssen auch Faktoren wie die Form der Anschlussfläche und Maßnahmen gegen Hitze berücksichtigt werden, damit sich problemlos ein korrekter Lötkegel bilden kann. In manchen Fällen kann eine Verbesserung der Metallmaske, die beim Drucken der Lötpaste verwendet wird, die Genauigkeit des Weichlötens verbessern.

Herausforderung bei gängigen Messungen der Lötkegelform

Im Folgenden erläutern wir die Herausforderungen bei der Messung und Beurteilung von Lötkegeln mit handelsüblichen Profilmesssystemen.

Herausforderung bei der Messung der Lötkegelform mit Hilfe von taktilen Profilmesssystemen

Ein Profilmesssystem oder Konturograph misst und erfasst das Profil eines Messobjekts, indem es dessen Oberfläche mit einem Taststift nachfährt.

Die Positionierung und Nivellierung sowie andere Vorbereitungen des Messobjekts sind für die Messleistung von entscheidender Bedeutung und erfordern Fachpersonal, das die Vorbereitungs- und Messarbeiten durchführt. Dies nimmt viel Zeit und Arbeit in Anspruch.

Da die Messung eines Lötkegels, der eine 3D-Form hat, mit Hilfe von Linien erfolgt, ist es nicht möglich, die gesamte Form zu identifizieren. Darüber hinaus kann die Messung von kleinen und hochdichten Leiterplatten schwierig sein.

Lösung von Herausforderungen bei der Messung der Lötkegelform

Bisher haben wir die Lötkegelform mit Hilfe von zweidimensionalen Figuren erklärt. In Wirklichkeit hat ein Lötkegel aber eine dreidimensionale Form. Bei der Bestückung und der Oberflächenmontage kann es zu einer Vielzahl von Formfehlern kommen.

Aus diesem Grund ist bei der Messung der Lötkegelform und der Prüfung ihres Aussehens eine genaue Beurteilung des Lötkegels nur mit einem präzisen Messwerkzeug möglich, das die 3D-Form (einschließlich Oberfläche, Höhe, Volumen und Neigung) messen kann. Da handelsübliche Messwerkzeuge auf die Messung von Linien beschränkt sind, ist es schwierig, die Form des Lötkegels genau zu bestimmen.

Um diese Messprobleme zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt. Dieses System erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren.

Bei diesem System ist die Positionierung eines Messobjekts nicht erforderlich. Anwender können präzise und wiederholbare Messungen in nur einer Sekunde durchführen, indem sie das Messobjekt einfach auf den Objekttisch legen und die Aufnahme starten. Dies ermöglicht die Messung von 3D-Profilen und 2D-Querschnittsformen und erlaubt es jedem Anwender, schnell und einfach quantitative Messungen und Beurteilungen ohne Abweichungen bei den Messergebnissen durchzuführen. In diesem Abschnitt werden einige Vorteile der Modellreihe VR vorgestellt.

Vorteil 1: Die 3D-Form einer gesamten Oberfläche kann in nur einer Sekunde erfasst werden

Da ein Schweißmessgerät die Formpassbedingungen auf einer Linie misst und ein Profilmesssystem die Lötfläche durch Taststiftkontakt auf einer Linie misst, ist es schwierig, die gesamte Lötkegelform genau zu messen.

Mit der Modellreihe VR kann die 3D-Oberflächenform des Messobjekts gescannt werden, um eine berührungslose Messung in nur einer Sekunde durchzuführen.

Da es möglich ist, zwischen geringer und hoher Vergrößerung umzuschalten, kann nicht nur die gesamte Leiterplatte, sondern auch die detaillierte Lötkegelform an bestimmten Komponenten mit hoher Genauigkeit gemessen werden.

Die angezeigten Höhenfarben ermöglichen es, die Form des Lötkegels oder eines elektronischen Messobjekts zu visualisieren, sodass abnormale Stellen und ihre detaillierten Werte schnell identifiziert werden können.

Sobald ein Messobjekt gescannt wurde, werden die Messdaten gespeichert und die Profilmessung des Querschnitts an einer beliebigen Stelle kann jederzeit unter Verwendung früherer Daten durchgeführt werden. Diese Daten können problemlos gemeinsam genutzt werden, sodass Aufgaben wie die Identifizierung der Ursache eines Defekts, die Definition von Gegenmaßnahmen zur Verhinderung eines erneuten Defekts und die Durchführung von Vergleichen und Trendanalysen einfach durchgeführt werden können.

Vorteil 2: Die Messung von Lötkegelformen kann sofort und ohne vorherige Einrichtung oder Positionierung erfolgen

Mit der Modellreihe VR können Sie sofort mit der Messung beginnen, ohne das Messobjekt an einer Vorrichtung befestigen, eine genaue Positionierung oder andere schwierige Voreinstellungen oder Bedienungen des Messsystems vornehmen zu müssen.

Die Messung von 3D-Formen kann ganz einfach durchgeführt werden, indem Sie das Messobjekt auf den Objekttisch legen und eine Aufnahme starten. Da eine automatische Positionskorrektur anhand von Messobjektdaten möglich ist, ist eine genaue Positionierung nicht erforderlich. Dies ermöglicht eine quantitative Messung ohne durch menschliche Faktoren verursachte Abweichungen. Jeder Anwender, unabhängig von seiner Erfahrung, kann präzise und wiederholbare Messungen durchführen und so die Anzahl der Proben, die in einer bestimmten Zeit gemessen werden können, erhöhen.

Darüber hinaus umfasst diese Modellreihe auch die neue „Smart Measurement“-Funktion, die den Messbereich automatisch konfiguriert und den Objekttisch bewegt. Damit entfällt die Arbeit, die für die Einstellung der Messlänge, des Z-Bereichs oder anderer Werte erforderlich ist.

Zusammenfassung

Zusätzlich zu den Lötkegelformen kann die Modellreihe VR sofort und genau die gesamte 3D-Oberfläche eines Objekts messen, sodass die Anwender die Montagebedingungen auf der gesamten Leiterplatte durch berührungsloses 3D-Scannen mit hoher Geschwindigkeit visualisieren können.

- Die Messung kann in nur einer Sekunde abgeschlossen werden. Die Lothöhe einer Oberfläche kann in der Farbkarte identifiziert werden und detaillierte Daten können durch Profilmessung des gewünschten Querschnitts erfasst werden.

- Durch Anpassung der Vergrößerung ist es möglich, die gesamte Form oder detaillierte Teile von kleinen und empfindlichen montierten Komponenten berührungslos und mit einer hohen Präzision zu messen.

- Es ist keine Positionierung erforderlich. Anwender können einfach das Messobjekt auf den Objekttisch platzieren und die Aufnahme per Klick starten. Somit benötigen Anwender kein spezifisches Fachwissen.

- Das Messobjekt kann durch Kombinationen aus 3D-Farbkartenbild, Messobjektbild und Profildaten beliebig dargestellt werden. Der Austausch von Daten, die visuell leicht verständlich sind, ermöglicht eine einfache Koordination und Gegenmaßnahmen für jeden Prozess.

- Eine größere Anzahl an Proben kann in kurzer Zeit gemessen werden. Ein quantitativer Vergleich und die Analyse mehrerer Messdatensätze sind problemlos möglich.

So können Sie mehrere Sätze von Messdaten nebeneinander vergleichen und eine Datenanalyse durchführen, indem Sie die Einstellungen auf alle Datensätze gleichzeitig anwenden. Durch die gemeinsame Nutzung der mit der Modellreihe VR erfassten 3D-Messdaten ist es möglich, den Zeitaufwand erheblich zu reduzieren und die Effizienz des gesamten Prozesses einschließlich Messung, Fehleranalyse und Gegenmaßnahmen zu verbessern.