Messung der Zahndicke

Genau wie Schrauben und Federn sind auch Zahnräder Bauteile, die in sehr vielen Produkten verwendet werden. Je nach Anwendung wird eine breite Palette von Zahnradgrößen, -formen und -materialien verwendet. Die Funktionen von Zahnrädern sind ebenso breit gefächert und werden in vielen verschiedenen Anwendungen eingesetzt. Dazu gehören nicht nur Eingriffe zweier Zahnräder, sondern auch Zahnräder, die mit Wellen, Nocken und anderen Teilen in Eingriff stehen. Alle Zahnräder werden mit hoher Präzision hergestellt.

Im Laufe ihrer Betriebszeit kommt es jedoch zu einer Verformung durch Verschleiß. Die Abmessung der Zahndicke ist besonders wichtig und beeinflusst sowohl die Festigkeit als auch die Bewegung des Zahnrads.

Auf dieser Seite finden Sie grundlegende Informationen wie die Bezeichnungen der Zahnradteile, das Konzept der Festigkeit und die Methoden zur Messung der Zahndicke. Darüber hinaus bieten wir eine Lösung für die Messung der Zahndicke, die bisher sehr schwierig und nicht präzise war und viel Zeit und Arbeit erforderte.

- Zahndicke von Zahnrädern

- Ursachen für Änderungen der Zahndicke

- Herausforderung bei gängigen Messungen der Zahndicke

- Lösung von Herausforderungen bei der Messung der Zahndicke

- Zusammenfassung: Zeitersparnis und Effizenzsteigerung bei der Messung der Zahndicke

Zahndicke von Zahnrädern

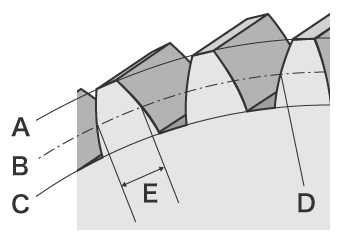

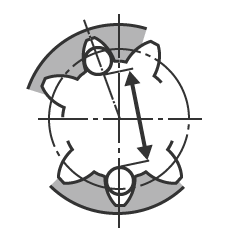

- A

- Kopfkreis

- B

- Teilkreis

- C

- Fußkreis

- D

- Teilungspunkt

- E

- Zahndicke

Die Zahndicke ist die Dicke eines einzelnen Zahns auf dem Teilkreis. Wir erklären dies am Beispiel eines Stirnradgetriebes, dem häufigsten Getriebetyp. Der Aufbau eines Stirnrads ist in der Abbildung dargestellt.

Ursachen für Änderungen der Zahndicke

Bei der Drehung des Zahnrads werden Kräfte wie Biegebelastung (Biegemoment), Anpressdruck und Druckbelastung auf die Zähne ausgeübt. Wenn ein Zahn in ein anderes Bauteil eingreift, entsteht an der Zahnoberfläche Reibung, die zu Verschleiß führt. Wenn sich die Zahndicke aufgrund von Verformung oder Verschleiß ändert, wird das Spiel größer und kann Rauschen, Vibrationen oder andere Herausforderungen verursachen. Bei der Verwendung von Zahnrädern müssen die Belastungen und der Verschleiß vollständig berücksichtigt werden. Wenn der Härtegrad hoch ist und das Risiko einer Beschädigung durch ungleichmäßige Belastung gering ist, wird die Festigkeit des Zahnrads durch die Biegebelastung (Biegemoment) bestimmt. Wenn der Härtegrad niedrig ist und das Zahnrad über einen längeren Zeitraum in Betrieb ist, wird die Festigkeit durch die Festigkeit der Zahnoberfläche bestimmt.

Änderungen der Zahndicke durch Biegebelastung (Biegemoment)

Auf den Zahn wird eine große Last ausgeübt, die als Biegebelastung bezeichnet wird. Die Biegebelastung ist eine Last, die auf einen einzelnen Zahn einwirkt. Wenn die Biegebelastung die Festigkeit der Zahnoberfläche übersteigt, verformt sich der Zahn.

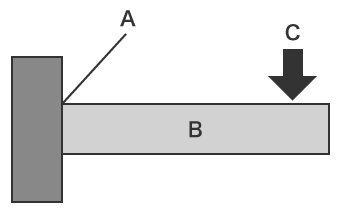

Die auf einen Zahn einwirkende Last kann mit Hilfe der Balkentheorie aus der Materialmechanik verstanden werden. Bei einem freitragenden Balken kommt es zu einer Spannungskonzentration an der Wurzel des Balkens, was zu einer großen Belastung führt. Auch bei einem Zahnrad kann ein Zahn als ein freitragender Balken betrachtet werden, und die auf den Zahnfuß wirkende Last wird als Biegebelastung angesehen.

- A

- Befestigung

- B

- Balken

- C

- Belastung

- A

- Teilungspunkt

Die Biegebelastung kann mit der folgenden Formel berechnet werden:

M = F × l = σ × Z

- M

- Biegebelastung

- F

- Belastung

- l

- Gesamtlänge des Zahns

- σ

- Maximale Biegespannung

- Z

- Querschnittsmoment

Zur Orientierung: Das Querschnittsmoment ist der Wert der Zahnoberfläche geteilt durch sechs. Die maximale Biegespannung ist der Wert der Biegebelastung geteilt durch das Querschnittsmoment. Da Zahnräder komplexe Formen haben, ist eine präzise Berechnung der Festigkeit nicht einfach. Darüber hinaus müssen auch Schwankungen in der Belastung aufgrund der Einsatzbedingungen berücksichtigt werden.

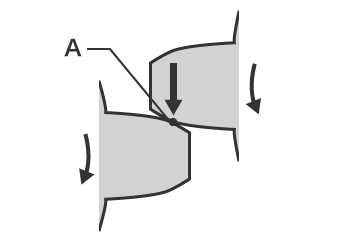

Festigkeit der Zahnoberfläche

Die Festigkeit der Zahnoberfläche ist der Druckgrenzwert, den die Zahnoberfläche aushalten kann. Die Zahnräder berühren einander an den Teilungspunkten, um die Drehkraft zu übertragen. Beim Kontakt zwischen den Zahnrädern wird jeder Zahn wiederholt einer großen Kraft ausgesetzt und es kommt zu Verschleiß oder Kratzern auf den Zahnoberflächen. Kleine Risse können zu der Art von Schäden führen, die man Lochfraß nennt.

Um solche Herausforderungen zu vermeiden, kann die Festigkeit auf der Grundlage der sogenannten Hertz'schen Maximalen Kontaktspannung* berechnet werden, die aus der Verformung der Kontaktfläche resultiert. So wird im Voraus die Festigkeit der Zahnoberfläche für die zu verwendenden Zahnräder ermittelt.

* Dies ist die maximale Spannung, die auf elastische, sich berührende Teile zweier Objekte ausgeübt wird, z. B. eine kugelförmige Oberfläche und eine andere kugelförmige Oberfläche, eine zylindrische Oberfläche und eine andere zylindrische Oberfläche oder eine kugelförmige Oberfläche und eine ebene Oberfläche.

Änderungen der Zahndicke durch Verschleiß

Wenn die Reibung mit dem anderen Teil, das in die Verzahnung eingreift, größer wird und Verschleiß auftritt, verringert sich die Zahndicke und das Spiel wird größer. Wenn der Verschleiß weiter zunimmt, wird das Schmieröl stark verunreinigt. Rauschen und Vibrationen nehmen zu und die Temperatur steigt. Zu den Ursachen einer solchen Abnutzung gehören zum Beispiel:

- unzureichende Festigkeit des Zahnrads (Festigkeit der Zahnoberfläche)

- Montagefehler

- Verformung eines Zahnrads, einer Welle oder eines anderen Bauteils

- mangelhaftes Schmieröl

Der Verschleiß eines Zahns bezieht sich auf folgende Faktoren:

- Polieren

- Feine Unebenheiten werden von der Zahnoberfläche entfernt, sodass die Oberfläche glatt wie ein Spiegel wird.

- Abrasiver Verschleiß

- Auf der Zahnoberfläche bilden sich in Gleitrichtung unregelmäßige, lineare Rillen, die Abriebspuren erzeugen.

- Kratzer

- Dies ist eine Art von abrasivem Verschleiß. Es bilden sich lineare Rillen und die Zahnoberfläche sieht aus, als ob sie mit einer Gabel bearbeitet worden wäre.

- Ritzen

- Schweißungen und Risse treten abwechselnd auf der Zahnoberfläche auf, was zu deren Verschlechterung führt.

Herausforderung bei gängigen Messungen der Zahndicke

Zu den gängigen Methoden zur Messung der Zahndicke gehören die Messung der Zahndickensehne, die Messung der Spannweite der Zähne und die Over-Pin-Messung, die alle mit Handmessmitteln durchgeführt werden. Auch Profilmesssysteme und Zahnradmessgeräte kommen zum Einsatz. Doch selbst bei einem Stirnrad, das am einfachsten zu messen ist, erfordert die Messung Geschick und Zeit. Darüber hinaus wird die Messung bei Zahnrädern mit komplexen Formen wie Schrägstirn- oder Kegelgetrieben zu einer wahren Herausforderung.

Messung der Zahndicke mit Handmessmitteln

Bei gängigen Messungen der Zahndicke mit Handmessmitteln werden Methoden wie die Messung der Spannweite der Zähne und die Over-Pin-Messung verwendet.

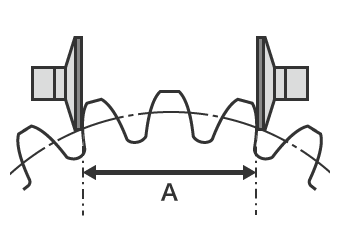

- A

- Spannweite der Zähne

- Messung der Spannweite der Zähne

- Diese Methode für die Messung der Zahndicke ist die am häufigsten verwendete. Eine bestimmte Anzahl von Zähnen wird zwischen den Messtastern von Messsystemen wie einer Mikrometerschraube gehalten, um die Länge zu messen und die Zahndicke für diese Anzahl von Zähnen zu berechnen. Der Messwert kann je nach den Kontaktbedingungen des Messystems variieren. Da Teilung und Zahnform die Messung beeinflussen können, müssen mehrere Messungen am gesamten Zahnradumfang vorgenommen werden, was viel Zeit in Anspruch nimmt.

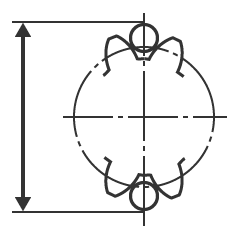

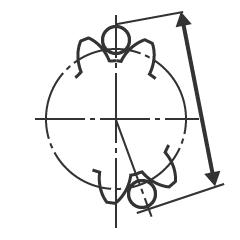

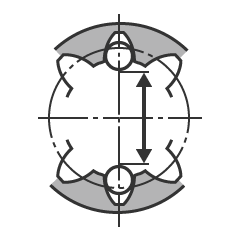

- Over-Pin-Messung

- Diese Messmethode der Zahndicke wird auch als Kugelmessung bezeichnet. Sie kann sowohl zur Messung der Zahndicke einer Außen- als auch einer Innenverzahnung verwendet werden. Bei der Messung werden Pins oder Kugeln in gegenüberliegende Zahnnuten (bei gerader Anzahl von Zähnen) oder in gegenüberliegende, um 180° versetzte Zahnnuten (bei ungerader Anzahl von Zähnen) eingesetzt. Bei einer Außenverzahnung wird die Zahndicke durch Messung der Außenabmessungen (Over-Pin-Abmessung) ermittelt. Bei einer Innenverzahnung wird sie durch Messung der Innenabmessungen (Durchmesser zwischen Pins) ermittelt.

Herausforderung bei der Messung der Zahndicke mit einem Profilmesssystem

Ein Profilmesssystem oder Konturograph misst und erfasst das Profil eines Messobjekts, indem es dessen Oberfläche mit einem Taststift nachfährt. In den letzten Jahren wurden Profilmesssysteme entwickelt, die mit einem Laser anstelle eines Taststifts komplexe Formen messen, indem sie das Profil berührungslos verfolgen. Einige Modelle sind sogar in der Lage, Messungen sowohl der Ober- als auch der Unterseite durchzuführen.

Bei einem Profilmesssystem ist es jedoch erforderlich, genaue Messlinien für die Zähne zu erfassen.

Dies beinhaltet die folgenden Herausforderungen:

- Die Messung erfordert viel Zeit, einschließlich der Zeit für die Befestigung der Probe auf der Vorrichtung und deren Nivellierung. Es sind zudem Kenntnisse und Fähigkeiten im Umgang mit Profilmesssystemen erforderlich, um ein Messobjekt genau zu nivellieren.

- Der Taststift eines Profilmesssystems bewegt sich in einem Bogen auf und ab, der auf dem Drehpunkt des Tastarmes zentriert ist, und die Tastspitze bewegt sich auch in Richtung der X-Achse, was zu Fehlern in den Daten der X-Achse führt.

- Das Nachzeichnen der gewünschten Linie mit dem Taststift ist eine äußerst schwierige Arbeit, und selbst eine leichte Verschiebung des Taststifts führt zu Fehlern in den Messungen.

- Es ist auch schwierig, die Anzahl der Messobjekte zu erhöhen, weil man bestimmte Positionen für die Messung festlegen muss.

- Es kann nur ein Teil eines Messobjekts gemessen werden, und die Auswertung der gesamten Oberfläche ist nicht möglich.

Lösung von Herausforderungen bei der Messung der Zahndicke

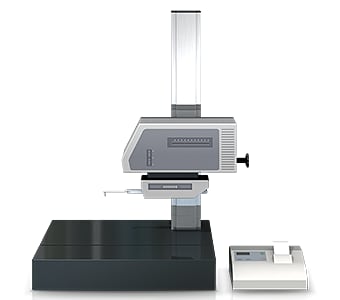

Die bisher verwendeten Messsysteme zur Messung der Zahndicke bringen Herausforderungen mit sich, wie z. B. den hohen Zeitaufwand für die Positionierung des Messobjekts und die Tatsache, dass die Messung von dreidimensionalen Messobjekten und Flächen mittels Punkt- oder Linienkontakt erfolgt. Um diese Messprobleme zu lösen, hat KEYENCE das 3D-Profilometer der Modellreihe VR entwickelt.

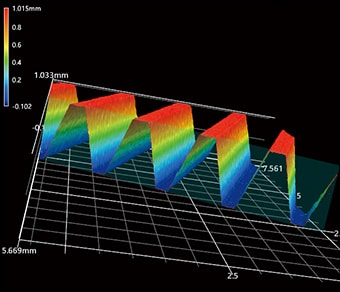

Die Modellreihe VR erfasst präzise die 3D-Form der gesamten Oberfläche, ohne das Messobjekt zu berühren. Die 3D-Form kann zudem durch einen 3D-Scan des Messobjekts auf dem Objekttisch in nur einer Sekunde mit hoher Präzision gemessen werden. Das System ist in der Lage, sofortige und quantitative Messungen durchzuführen, ohne fehlerhafte Messergebnisse zu erhalten. In diesem Abschnitt werden einige Vorteile der Modellreihe VR vorgestellt.

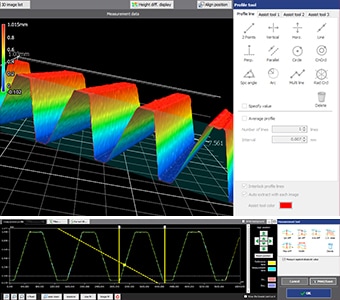

Vorteil 1: Benutzerunabhängige Messungen

Mit einer Vielzahl von Hilfswerkzeugen können Sie an jeder beliebigen Stelle dank der Flächendaten senkrechte Profillinien zeichnen. Dadurch werden Abweichungen bei den Messergebnissen vermieden. Wenn zum Beispiel das Messwerkzeug für die Zylinderachse verwendet wird, kann die Messlinie auf dem Zahnrad einfach und reproduzierbar bestimmt werden.

Sobald ein Werkstück gescannt wurde, kann sein Profil (Querschnitt) auch an anderen als den in der Vergangenheit gemessen Stellen gemessen werden. Damit muss dasselbe Messobjekt nicht mehr erneut eingestellt und gemessen werden und es sind Vergleiche mit früheren Daten möglich.

Die große Auswahl an Hilfswerkzeugen ermöglicht eine einfache und intuitive Konfiguration der gewünschten Messungen. Zusätzlich zur einfachen Konfiguration ermöglichen die Hilfswerkzeuge eine einfache Bedienung des Systems, sodass selbst ungeübte Anwender, die mit Messungen nicht vertraut sind, Formen in nur einer Sekunde messen können. So können Sie die Anzahl der Proben problemlos erhöhen oder Trendanalysen für Messungen und Prüfungen während der Massenproduktion sowie für Forschung und Entwicklung, Tests und Bewertungen durchführen.

Vorteil 2: Messen der Zahndicke von Zahnrädern mit komplexen Formen in nur einer Sekunde

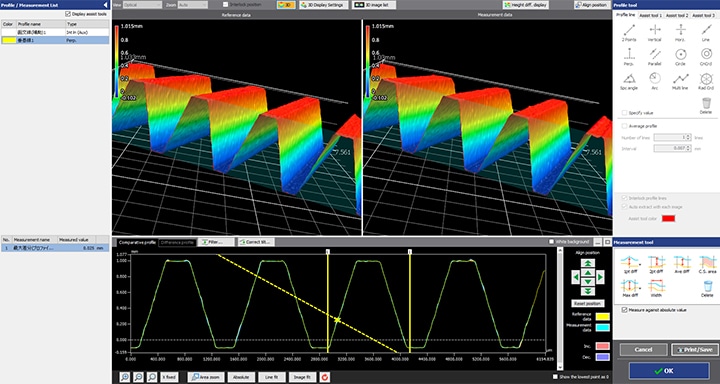

Die Modellreihe VR erfasst Flächendaten des Messobjekts in nur einer Sekunde. Durch die Flächendaten wird die Zeit für die Erfassung mehrerer Bereiche für die Messung deutlich reduziert. Das VR bestimmt schnell und präzise die maximalen und minimalen Unregelmäßigkeiten auf der gesamten Oberfläche des Zahnrads und ermöglicht so eine schnelle Beurteilung des Zahnrads auf der Grundlage der voreingestellten Toleranz.

Es können mehrere effizient gesammelte Messdatensätze in Listen angezeigt werden und derselbe Analyseinhalt kann auf alle Daten gleichzeitig angewendet werden.

Es können mehrere Messobjekte erfasst und deren Unterschiede auf einen Blick visualisiert und gemessen werden. Dies ermöglicht eine einfache quantitative Analyse und Beurteilung des Unterschieds zwischen einem Gut- und Schlechtteil.

Die Modellreihe VR ermöglicht auch die schnelle Messung der Zahndicke von Schrägstirn- oder Kegelgetrieben, die aufgrund ihrer komplexen Formen bisher schwer zu messen waren. Alle Messergebnisse liegen in digitaler Form vor, was den Arbeitsaufwand für den anschließenden Datenvergleich und die Analyse erheblich reduziert.

Zusammenfassung: Zeitersparnis und Effizenzsteigerung bei der Messung der Zahndicke

Früher nahm die Messung der Zahndicke viel Zeit in Anspruch und schränkte die Anzahl der Messobjekte ein, die gemessen werden konnten. In einigen Fällen war eine Messung aufgrund der komplexen Formen überhaupt nicht möglich. Die Modellreihe VR ist in der Lage, auch die Zahndicke komplexer Formen schnell zu messen und zu quantifizieren. Dies ermöglicht den Einsatz der Modellreihe VR für eine effizientere und fortschrittlichere Bewertung der Getriebequalität.

- Da die gesamte Oberfläche erfasst wird, kann die Modellreihe VR problemlos große Bereiche messen. Neben der Form der Zahnoberfläche kann das System auch verschiedene Parameter wie zum Beispiel die Rauheit messen.

- Die benutzerunabhängige Messung verhindert durch menschliche Faktoren bedingte Abweichungen und ermöglicht so eine zuverlässige quantitative Messung.

- Es sind weder Positionierung noch andere Vorbereitungen erforderlich. Anwender können einfach das Messobjekt auf den Objekttisch platzieren und die Aufnahme per Klick starten. Damit muss für die Messung kein Fachpersonal mehr herangezogen werden.

- 3D-Formen können mit hoher Geschwindigkeit und Präzision gemessen werden. Dadurch ist es möglich, eine große Anzahl von Messobjekten in kurzer Zeit zu messen, was zur Qualitätsverbesserung beiträgt.

Dieses System ermöglicht auch Vergleiche mit früheren 3D-Messdaten sowie eine einfache Datenanalyse, wie z. B. die Rauheitsverteilung. Es kann effektiv für eine Vielzahl von Zwecken eingesetzt werden, einschließlich der Trendanalyse von Merkmalen der Bruchoberfläche, die sich aus Temperaturänderungen ergeben, und der Überprüfung der Bruchbedingungen.