- Kezdőlap

- Megoldások

- Esettanulmányok

- A Timex ellenőrzéseinek egyszerűsítése

A Timex ellenőrzéseinek egyszerűsítése

A KEYENCE IM sorozat felgyorsítja és leegyszerűsíti az ellenőrzést a Timex számára

A KEYENCE azonnali mérőrendszere jelentősen gyorsabb ellenőrzést tesz lehetővé és mindenki számára elérhető.

A Timex Amerika vezető órakészítő vállalata, és több mint 80 országban van jelen. Francia szervezete, a Fralsen, az órák mozgó elemeihez három technológiát használ — apró részek műanyag fröccsöntése kifinomult részletekkel; alkatrészek, például kerekek, fogaskerekek, hajtókerekek és szegecsek esztergálása és darabolása; valamint komplex rugók vágása és tekercselése. Ezeket a precíziós alkatrészeket tapintószenzorokkal (komparátorok, Cary-berendezések, adagolóorsók) és optikai rendszerekkel kell ellenőrizni.

"Korszerűbb és hatékonyabb optikai ellenőrző berendezéseket akartunk. Más szavakkal, azt akartuk, hogy több alkatrészt rövidebb idő alatt ellenőrizzünk" - mondta Sylvain Scotto, a Fralsen minőség-ellenőrzési osztályának szakembere. "Olyan gépet akartunk, amelyet nem szakértők üzemeltethetnek, és amelyik képes a mérések naplózására."

A tűrés és pontosság 15 μm a körkörösség szempontjából, és ± 10 μm a központok közötti hely és távolság esetén. Legalább öt kritikus pont létezik részenként.

"A hagyományos ellenőrző eszközökkel a mérések túl sokáig tartottak. Ennek eredményeként nem lehetett mérni számos alkatrészt, és fennállt annak a kockázata, hogy figyelmen kívül hagyjuk a tételek jelentős változásait. Az IM sorozat beszerzése előtt különféle eszközöket használtunk. Optikai mérőeszközünk, amely, bár nagyon pontos, nem túl praktikus a napi gyors mérésekhez. Ezenkívül nagy szakismeret szükséges a működtetéshez. Az műszerész mikroszkópok pontos méréseket biztosítanak, azonban a működtetés bonyolult, és így korlátozzák a mérések és az alkatrészek számát. Ezen felül referenciapontot kell létrehozni az alkatrészek pozícionálásához. Végül, az egyes hosszú ellenőrzési idők miatt a sablonjaink és a kivetítőink csak korlátozott számú alkatrész mérését teszik lehetővé, így fennáll a félreértelmezés veszélye is” - tette hozzá Sylvain Scotto.

"Az IM sorozat kezelése egyszerűbb, időt takarít meg és kiküszöböli a mérések eltérő értelmezését. Az eredmények érthető zöld (jó) vagy piros (rossz) színnel jelennek meg. A KEYENCE megoldása lehetővé teszi több alkatrész egyidejű mérését. Az alkatrészek mérete és a programot alkotó elemek száma az egyetlen korlátozás. Nincs szükség kézi pozícionálásra,, mivel a rendszer mindezt önmagában végzi el, azáltal, hogy felismeri az egyes alkatrészek geometriáját. Emellett az eredmények menthetők és a statisztikák nyomon követhetők. Az alkatrészprofilok összehasonlíthatók. A KEYENCE képalkotásos mérőrendszer jelentősen gyorsabb folyamatközi ellenőrzést tesz lehetővé mindenki számára elérhető módon. Az alkatrészprofilok összehasonlíthatók a CAD fájlokból importált mesterprofilokkal. Ennek eredményeként nem kell többé elrendezni a sablonokat az alkatrészeken, és szemmel mérni az alakbeli különbségeket. A gép ezt automatikusan elvégzi, és kivon egy képet a körvonalról, amely megjeleníti a tűréskülönbséget. Összességében a mérések gyorsak és nem igényelnek különleges ismereteket."

Az új IM-6500 sorozatú képalkotásos mérőrendszer szinte egy pillanat alatt megbízhatóan méri a jellemzőket. Egyszerűen helyezze a mintát a tárgyasztalra, és nyomja meg a gombot. Legfeljebb 99 pontot mérhetünk másodpercek alatt, ± 1 mikron ismételhetőséggel. A termékek azonosításra és mérésre kerülnek, helyzettől vagy tájolástól függetlenül, és nem áll fenn annak kockázata, hogy a méréseket befolyásolják a kezelők ismereteinek különbségei.

Az iPASS alak észlelés módszernek köszönhetően a rendszer meghatározza a mérendő darabok helyét és szögét, automatikussá téve a méréseket.

"A rendszerrel való megismerkedés egyszerű volt, mivel csupán annyit kell tenni, hogy beállítjuk a fókuszt, és betöltjük a programot az ellenőrizendő alkatrészre. A minőség-ellenőrzési osztály minden QC technikusa használja a gépet az alkatrészek végső ellenőrzéséhez, mielőtt raktárba helyezik azokat. A darabolóüzem kezelői is felhasználják bizonyos alkatrészek mérésére a gyártás során. A programozás teljesen felhasználóbarát. A gyorsabb ellenőrzési idő lehetővé teszi számunkra, hogy jobban nyomon követhessük a méretet, és ezáltal javítsuk a szállított nagy mennyiségű alkatrészek minőségét. Sőt, nem kaptunk egyetlen panaszt sem az ügyfelektől a gépen mért alkatrészek bármelyikével kapcsolatban. Például a KEYENCE IM-6500 eszközével ellenőrizzük az összes vágott fogaskerék körkörösségét és automatikusan rögzítjük a méréseket" - mondta Sylvain Scotto.

| Hagyományos ellenőrzési módszerek | KEYENCE IM sorozat | |||

| Alkatrész típusa/mérések | Alkatrészek száma | Teljes idő (perc) | Alkatrészek száma | Teljes idő (perc) |

| Vágott fogaskerék/Körkörösség | 25 | 15 | 25 | 6 |

| Állórész/Alak és méretek | 3 | 5 | 6 | 2 |

| Korrigáló kerék/Körkörösség | 2 | 2 | 10 | 3 |

| Lapka/Központok közötti távolság | 1 | 15 | 2 | 3 |

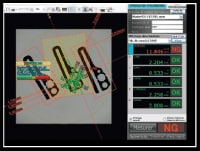

Az állórész körvonala és a CAD fájl egymásra vannak helyezve. A régi módszerrel (sablon és projektor) ez a folyamat hosszú volt. Most három alkatrész ellenőrizhető kevesebb, mint egy perc alatt, a korábbi öt perc alatt öt alkatrész helyett. A profil lehetővé teszi a mérnöki részleg számára, hogy megállapítsa, hol kell az alkatrészeket átdolgozni. A piros körvonal azt mutatja, hogy az állórész bizonyos helyeken a tűréshatáron van (kék zóna).

-

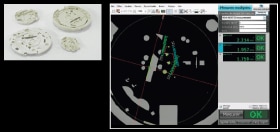

Korrigáló kerék: a fogak körkörösségének ellenőrzése a belső furattal. Profilvetítővel és sablonnal három alkatrészt megvizsgáltak három perc alatt. Az IM sorozat segítségével a Timex több mint 10 alkatrészt vizsgálhat (és rögzíthet) egyidejűleg ugyanannyi idő alatt.

-

Vágott fogaskerék: a fogak körkörösségének ellenőrzése a furattal.

-

A keréktengely-furatok középtávolságának vizsgálata műanyag lapkákon. Kevesebb, mint három perc szükséges két alkatrész vizsgálatához.

KAPCSOLÓDÓ TERMÉKKATALÓGUS

- VEGYE FEL VELÜNK

A KAPCSOLATOT