Kopásmérés és csapágyproblémák

A csapágy minőségét a sima mozgás és a tartósság alapján értékelik. A sima mozgás közvetlenül befolyásolja az energiatakarékos teljesítményt és a mozgás pontosságát, míg a tartósság az élettartamot. Ahogy a csapágyak anyagai, szerkezetei, kenési módjai és tömítési tulajdonságai egyre fejlettebbek, úgy fejlődnek a karbantartást nem igénylő csapágyak is. Amíg azonban a csapágyak csúszó alkatrészeket tartalmaznak, egyetlen szerkezet sem tudja elkerülni a kopás vagy sérülés okozta problémákat.

Ez a szakasz a csapágyproblémákat, a csapágypontosság mérési módszereit, az ezekkel a módszerekkel kapcsolatos problémákat és ezekre a problémákra adható megoldásokat mutatja be.

- Csapágyak

- Csapágytípusok és terhelések

- Csapágyproblémák

- A hagyományos csapágymérés során felmerülő problémák

- A csapágymérés során felmerülő problémák megoldása

- Összegzés: A problémák átfogó javítása és hatékonyabb csapágyalak-mérés

Csapágyak

Egy csapágy a forgó tengelyt úgy tartja meg, hogy megakadályozza a forgás közben történő elhajlást. A csapágyakat számos területen használják, ideértve az autókat, kerékpárokat, háztartási gépeket és repülőgépeket. Ezért szükséges, hogy időjárásállóak legyenek, hogy ellenálljanak a magas és alacsony hőmérsékleten történő használatnak, valamint tartósak legyenek, hogy ellenálljanak a nagy terhelésnek és a nagy sebességű forgásnak.

Csapágytípusok és terhelések

A csapágyproblémák többségét a kopás és a karcolás jelenti, ami a golyók, görgők, tengelyek és az ezeket alátámasztó alkatrészek közötti nagy súrlódású felületeken jelentkezik. A kiváltó okok közé tartoznak még a külső ütések és szerelési hibák, valamint a használatból eredő károsodások. Az ilyen problémákkal szembeni ellenintézkedések a csapágyszerkezettől és a csapágyra ható terheléstől függően változnak.

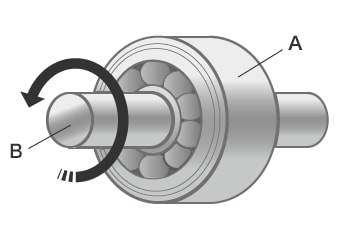

Csapágyak típusai

Két fő csapágytípus létezik: a gördülőelemekkel, például gördülőcsapágyakkal és golyóscsapágyakkal ellátott csapágyak, valamint a gördülőelemek helyett kenőanyagot használó siklócsapágyak.

- Golyóscsapágyak, görgőscsapágyak és tűgörgős csapágyak:

- Ezek a csapágyak a tengelyt golyókkal vagy hengeres görgőkkel támasztják meg. A golyókat használó csapágyakat golyóscsapágyaknak nevezzük. A görgőket használó csapágyakat görgőscsapágyaknak vagy tűgörgős csapágyaknak nevezik. A görgőscsapágyak és a tűgörgős csapágyak nagy teherbíró képességgel rendelkeznek, és vékonyabbak is lehetnek, mint a golyóscsapágyak.

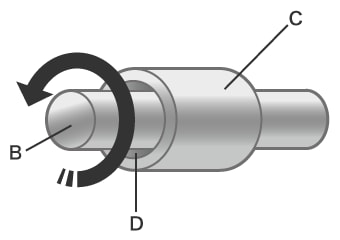

- Siklócsapágyak:

- A siklócsapágyak csúszócsapágy néven is ismertek. Néha fémcsapágyaknak is nevezik őket, mivel a tengely közvetlenül érintkezik a csapágyfelülettel. A siklócsapágyak kenőanyagot tartalmaznak a súrlódás csökkentésére. A forgás kezdetén a kenőanyag filmrétege akadályozza a tengely forgását. Ha azonban a forgás stabilizálódik, csökken az ellenállás, mivel nincs mechanikai érintkezés. Mivel a tengely forgása közben nincs érintkezési felület, ez a típusú csapágy csendesen forog, és képes ellenállni a nagy sebességű forgásnak és a lökésszerű terheléseknek.

- A

- Golyóscsapágy

- B

- Tengely

- B

- Tengely

- C

- Csúszócsapágy

- D

- Kenőanyag

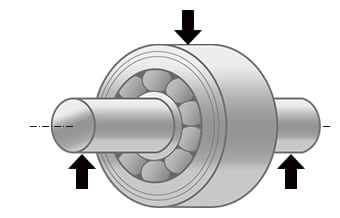

Csapágyterhelések

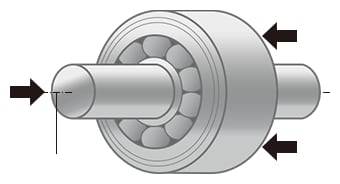

A csapágyakra kifejtett erők lehetnek sugárirányú (radiális), tengelyirányú (axiális) vagy nyomatéki terhelések.

- Sugárirányú terhelés:

- A sugárirányú terhelés a csapágy középvonalára merőlegesen (a forgó test keresztirányában) hat.

- Tengelyirányú terhelés:

- A tengelyirányú terhelést tolóerőnek is nevezik; ez a terhelés a csapágy középvonalával párhuzamosan (a forgó test tengelyirányában) hat.

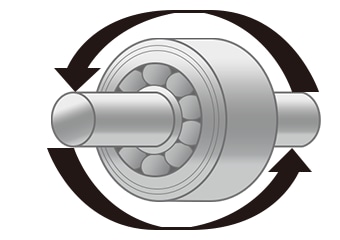

- Nyomatéki terhelés:

- Ez a terhelés a csapágy vagy a tengely excentricitása következtében jön létre. Ha egy csapágy nyomatéki terhelésnek van kitéve, az élettartama drasztikusan csökken.

Csapágyproblémák

A jellegzetes csapágyproblémák közé tartozik a kopás, a kipattogzás, a dörzsölődés és a hámlás. Az egyéb problémák közé tartozik a csapágy beszerelése, leejtése vagy túlterhelése során bekövetkező ütődés okozta benyomódás; a nem elegendő hézag vagy a túlterhelés okozta elkenődés; valamint az elégtelen kenés vagy szerelési hiba okozta elektrolitikus korrózió. Ezen problémák kiváltó okai beazonosíthatók a felületek mérésével és megfigyelésével.

Ez a szakasz a sérülések körülményeit, okait és ellenintézkedéseit mutatja be a kopás, a kipattogzás, a dörzsölődés és a hámlás tipikus problémáira.

Kopás

A kopást számos különböző tényező okozhatja, és csapágyjelenségek széles skáláján nyilvánulhat meg.

- A sérülés jellemzői:

- A felület elkopik, ami a méretek megváltozását eredményezi. A felület érdes vagy karcos lesz.

- Okok:

-

- Szilárd idegen anyag került a kenőanyagba

- Nincs elegendő kenés

- Nincs elegendő hézag az érintkező felületek között.

- Ellenintézkedések:

-

- Szűrje le a kenőanyagot, vagy javítsa a kenőanyag minőségét vagy a kenési módszert.

- Javítsa a tömítés minőségét.

- Növelje az interferenciát.

Kipattogzás

A kipattogzás a hámlás egyik fajtája. Ez a probléma a csapágygyűrű- vagy gördülőfelületeken jelentkezik, amikor a csapágy elérte élettartama végét. Ha azonban ez a probléma korai szakaszban jelentkezik, azonnal meg kell határozni az okot, és valamilyen ellenintézkedést kell hozni.

- A sérülés jellemzői:

- Pikkelyes darabok válnak le a csapágygyűrű teljes kerületéről. Ez egyenetlenségeket hagy maga után a csapágygyűrű felületén a gördülőpályán.

- Okok:

-

- Túl nagy tengelyirányú terhelés, amit összeszerelési hiba vagy a tengely kidudorodása okoz.

- Idegen anyag került a csapágyba, vagy korrózió történt.

- Ellenintézkedések:

-

- Ellenőrizze az összeszerelés pontosságát.

- Optimalizálja a terhelést. Növelje a kenőanyag viszkozitását és javítsa a kenési módszert.

- Tegyen lépéseket a korrózió megelőzésére, ha a csapágyakat hosszabb ideig nem használják.

Dörzsölődés

A dörzsölődés az a jelenség, amelyet a felületek helyi összetapadását okozza a melegítés következtében. Ez a probléma tengelyirányban jelentkezik.

- A sérülés jellemzői:

- A sérülések a gördülőpálya és a gördülő felületek beszorulását eredményezik.

- Okok:

-

- Helytelen kezelés a csapágy beszerelése vagy eltávolítása során.

- Elégtelen kenőanyag vagy elégtelen kenés az érintkező felületeken a túlzott tengelyirányú terhelések miatt.

- Túlzott előterhelés. A gördülő elemek megcsúszása.

- Ellenintézkedések:

-

- Javítsa a telepítési és eltávolítási módszereket.

- Csökkentse a terhelést, és javítsa a kenőanyagot és a kenési módszert.

- Javítsa a tömítés minőségét.

Hámlás

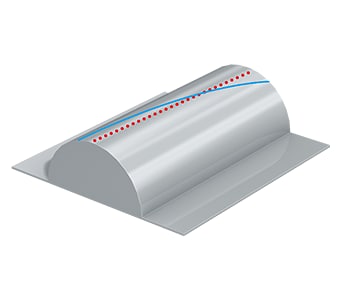

A gördülőpálya felületei a súrlódás következtében elkopnak. Ez a probléma leggyakrabban a tűgörgős csapágyaknál jelentkezik. A hámlás akár kipattogzássá is alakulhat.

- A sérülés jellemzői:

- A felület nagy területen néhány μm és 10 μm közötti mélységig lehámlik.

- Okok:

-

- Nem megfelelő kenőanyag.

- Idegen anyag a kenőanyagban.

- Elégtelen kenés.

- Egyenetlenség az illeszkedő részek felületén.

- Ellenintézkedések:

-

- Válasszon megfelelő kenőanyagot.

- Szűrje le a kenőanyagot. Javítsa az alkatrész érdességét.

A hagyományos csapágymérés során felmerülő problémák

A legtöbb esetben a csapágyproblémák a külső és belső gördülőpályákon, a golyókon és a görgőkön jelentkeznek. Ezért ezeknek az alkatrészeknek a mérésével észlelhető a kopás, a kipattogzás, a dörzsölődés, a hámlás és az egyéb problémák.

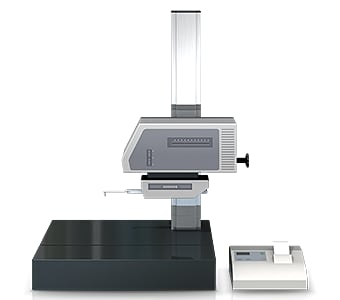

A hagyományos csapágymérés során profilmérő rendszereket használnak. Mivel azonban a csapágyak alakja összetett, ez a következő mérési problémákkal jár.

A profilmérő rendszerrel történő csapágymérés során felmerülő problémák

A céltárgy profilját egy profilmérő rendszer méri és rögzíti úgy, hogy a felületét egy érintőceruzával követi végig. Az elmúlt években olyan profilmérő rendszereket fejlesztettek ki, amelyek érintőceruza helyett lézert használnak az összetett alakzatok mérésére a profil érintésmentes követésével. Egyes modellek képesek a felső és az alsó felület mérésére is.

A profilmérő rendszer esetében azonban pontos mérési vonalakat kell használni a megmérendő golyóscsapágy-problémához.

Ez a következő problémákat veti fel.

- A mérési munka sok időt igényel, ideértve a minta ülékre rögzítéséhez és vízszintbe állításához szükséges időt. Ezenkívül a profilmérő rendszer használatához kapcsolódó ismeretekre és készségekre van szükség a célpont pontos szintbe állításához.

- A profilmérő-rendszer érintőceruzája felfelé és lefelé egy íven mozog, melynek középpontja az érintőceruza karjának forgástengelye, az érintőceruza hegye pedig az X-tengely irányába mozog. Ez hibát okoz az X-tengely adataiban.

- A kívánt vonal végigkövetése az érintőceruzával rendkívül nehéz munka, és már az érintőceruza enyhe elmozdulása is hibát okoz a mért értékekben.

- Nehéz továbbá a céltárgyak számának növelése, mert pontosan meg kell határozni a mérési helyeket.

- A céltárgynak csak egy része mérhető, a teljes felület értékelése nem lehetséges.

A koordináta mérőgéppel történő mérés során felmerülő problémák

Ha a mérendő terület kicsi, például 1 mm2, rendkívül nehéz a szondával pontosan megmérni az alakzatot, vagy virtuális felületet létrehozni. Kis terület mérésénél a pontos 3D alakzat azonosítása is nehézkes a kevés mérési pont miatt. A kapcsolódó feladatok is sok munkát jelentenek, mint például a mérési adatok táblázatba foglalása és az eredmények összehasonlítása a rajzokkal.

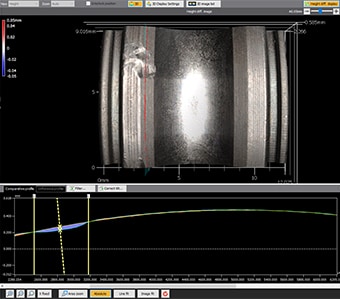

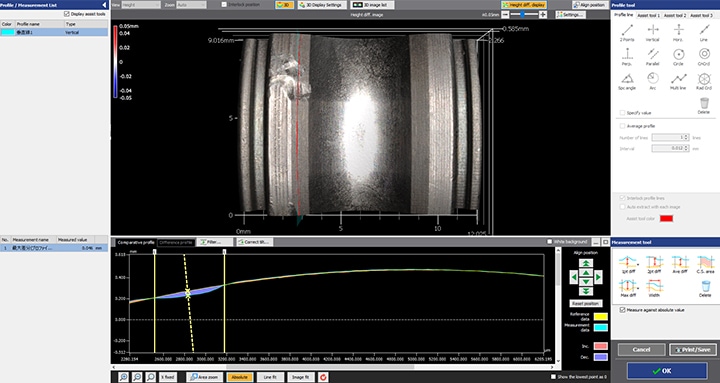

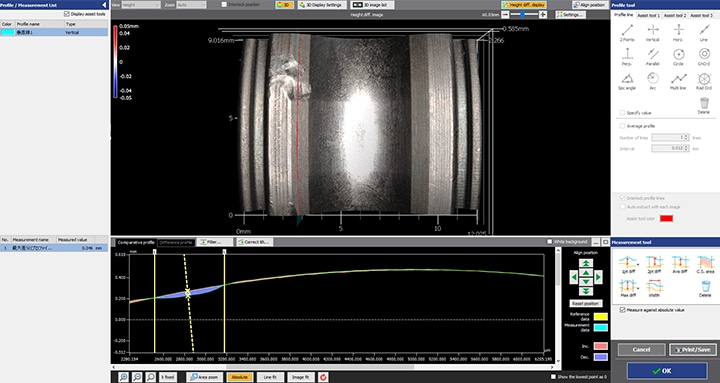

A csapágymérés során felmerülő problémák megoldása

A profilmérő rendszerek olyan problémákat vetnek fel, mint az, hogy lehetetlen a teljes alakzatot beazonosítani, mert a háromdimenziós céltárgyak és területek mérése pont- vagy vonalérintéssel történik, valamint alacsony a mérési értékek megbízhatósága. Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a céltárggyal. Ezzel az eszközzel a felhasználó akár egy másodperc alatt is pontosan megmérheti az egész felületet. A rendszer automatikusan beállítja a mérési tartományt és a feltételeket, biztosítva a pontos mennyiségi méréseket a felhasználók közötti eltérések nélkül. Ez a szakasz a VR sorozat néhány specifikus előnyét mutatja be.

1. előny: A teljes 3D alakzat felülete mérésre kerül.

A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egy gomb megnyomásával. Szigorú pozicionálás vagy egyéb előkészítés nem szükséges. Ez lehetővé teszi nagy pontosságú mérések elvégzését olyan operátorok számára, akik nem rendelkeznek a mérőműszerekkel kapcsolatos tudással vagy tapasztalattal.

A hagyományos profilmérő rendszerekkel ellentétben a VR sorozat kinyeri a tárgyasztalon elhelyezett céltárgy jellemzőit, és automatikusan korrigálja a helyzetét. Ez még egy mérésben tapasztalatlan operátor számára is lehetővé teszi, hogy egyszerűen és azonnal végezzen méréseket, és nincs szükség arra, hogy speciális operátort rendeljenek a mérési munkákhoz. A VR sorozat akár 300 mm × 150 mm-es széles területet is képes mérni, lehetővé téve több célpont egyidejű mérését a tárgyasztalon.

A VR sorozattal még egy összetett alakzatú céltárgy, például egy csapágy is pontosan megmérhető, mindössze a céltárgy tárgyasztalra helyezésével és egy gomb megnyomásával.

2. előny: A segédeszközök széles választéka kiküszöböli a mérési eltéréseket

A merőleges profilvonalak pontosan megrajzolhatók a számítógép képernyőjén lévő eszközök segítségével a beolvasott 3D alakzatadatok kívánt helyein, kiküszöbölve a mérési eredmények változását.

A segédeszközök széles választéka lehetővé teszi a kívánt mérési tartalom egyszerű beállítását. Például a függőleges alapvonal eszközzel egyszerűen és pontosan meg lehet határozni a csapágy külső átmérőjének mérési vonalát.

Az egyszerű konfiguráláson túl a segédeszközök lehetővé teszik a rendszer egyszerű kezelését még a kezdők számára is, így a mérésben járatlan operátorok is akár egy másodperc alatt pontos alakzatméréseket végezhetnek. Ennek eredményeként a minták száma egyszerűen növelhető nem csupán a prototípusok és tesztek, hanem a termékek mérése és ellenőrzése céljából is.

Összegzés: A problémák átfogó javítása és hatékonyabb csapágyalak-mérés

A VR sorozat pontos és azonnali 3D céltárgy mérést tesz lehetővé, nagysebességű 3D szkenneléssel anélkül, hogy érintkezne a céltárggyal. Még az olyan nehéz mérések is elvégezhetők akár egy másodperc alatt, mint például a golyók, görgők és a gördülőpálya felületeinek kopásmérése. A VR sorozat minden, a hagyományos mérőműszerekkel kapcsolatosan felmerülő problémát megold.

- Mivel a teljes felület rögzíthető érintésmentes eszközökkel, lehetőség van olyan keresztmetszetek mérésére, amelyeket érintőceruzával nem lehet elérni. Még a kisméretű csapágyak is könnyen és pontosan mérhetők.

- A segédeszközök széles választéka kiküszöböli az emberi tényezőkből adódó eltéréseket, lehetővé téve a valódi mennyiségi mérést.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését, elősegítve a minőség javítását.

Ez a rendszer lehetővé teszi a korábbi 3D alakzatadatokkal és CAD-adatokkal való összehasonlítást, valamint az egyszerű adatelemzést, például a tűréshatárokon belüli eloszlást. Hatékonyan használható számos célra, beleértve a termékfejlesztést, a gyártási trendelemzést és a mintavételi ellenőrzéseket.