Élletörések pontos mérése

Leélezést gyakran végeznek fémből, műanyagból és megerősített üvegből készült alkatrészeken és termékeken. A leélezés olyan termékeknél is gyakori, amelyeket az emberek megérintenek, például órák, okostelefonok és táblagépek. Ezenkívül a más részekkel, például fogaskerekekkel érintkező mechanikus alkatrészek élei is gyakran le vannak vágva, hogy megakadályozzák az élek kopását.

A nagy pontosságú leélezést igénylő alkatrészeknél rendkívül pontos és mennyiségi mérésre van szükség annak igazolására, hogy a leélezés helyes-e. Ez az oldal a leélezett felületekkel kapcsolatos alapvető ismereteket mutatja be, ideértve a rajzjelöléseket és a pontos mérés végrehajtását.

- Leélezett felületek

- Leélezett felületek jelölése rajzokon

- Hogyan kell kiszámítani a leélezett felület mélységét?

- Mérési nehézségek

- Leélezett felületek mérésének megoldásai

- Összegzés: Drasztikus javulás és nagyobb hatékonyság az élletörések mérése terén

Leélezett felületek

Ha erős anyagokat nyírnak vagy stancolnak, széleik nagyon élesek. Emiatt az élek megmunkálása a sarok levágásával történik. Többféle élvágási eljárás létezik, mindegyik más-más vágási formával. A leélezés olyan eljárás, amely szögben levágja az élt. A lekerekítés egy olyan eljárás, amely egy élnek kerek formát ad, a könnyű leélezés pedig egy pontosan beállított leélezés.

Leélezett felületek jelölése rajzokon

A leélezett felületeket a rajzokon gyakran a C betű és egy szám kombinációja jelzi, például C5 vagy C10. A C „leélezést” jelenti és általában 45 fokos szögben levágott felületet jelöl. A C melletti szám a levágandó élrész hossza (mm). Más szóval, ez egy 45 fokos szögben leélezett felületet jelöl az él egy olyan területének az eltávolítására, amely egyenlő szárú derékszögű háromszöget alkot a jelzett hosszúsággal, ami a két egyenlő szár hossza. Az alábbi ábra a rajzjelölését és a megmunkálási részleteket mutatja a C3 példájához.

Ha a levágandó saroknak nincs 45 fokos leélezett felületi szöge, akkor az adott szöggel rendelkező oldal szöge és hossza a rajzon látható. Például, ha az egyik oldalon 1,5 mm-es sarok 25 fokos szögben le van vágva, a leélezés az alábbiak szerint látható.

Hogyan kell kiszámítani a leélezett felület mélységét?

Ha egy sarok leélezése úgy történik, hogy a szerszámot 45 fokos szögben hozzáérintik a céltárgyhoz, vagy fordítva, a levágandó mélység a háromszög oldalaiból számítva határozható meg.

A levágandó mélységet D jelöli. C1 esetén a levágandó mélységet a következő képlettel lehet kiszámítani.

- D = 1,0 / √2 ≈ 0,7 (mm)

- A D megtalálásához felezzük meg az egyenlő szárú derékszögű háromszöget, amelynek oldalai 1 mm hosszúak. D az új egyenlő szárú derékszögű háromszög rövidebb oldalának hossza, ahol a hosszú oldal 1,0.

Egy egyenlő szárú derékszögű háromszög oldalainak aránya 1:1:√2.

Ez az arány az alábbiak szerint egyszerűsíthető.

- D ≈ 0,7 (mm)

- Ezzel a képlettel könnyedén kiszámítható a 45 fokos szögben levágandó sarok mélysége. Például C4 esetén a mélység D x 4 ≈ 2,8.

Mérési nehézségek

Rendkívül fontos ellenőrizni, hogy a leélezés a kívánt méreteket (tűréseken belül) és alakzatot hozta-e létre. A leélezett felületek háromdimenziósak, és nagy pontosságú, kvantitatív 3D alakméréseket igényelnek.

Mivel azonban az alak háromdimenziós, és jellemzően kicsi, a pontos mérések elvégzése nehéz lehet.

Mérési nehézségek - CMM

Egy koordinátamérő gép általában három-hat ponton érintkezik a célponttal egy szondával, majd létrehoz egy virtuális felületet a leélezett felület mérésére. Ez a mérési módszer a következő problémákat veti fel:

- Ha a mérendő leélezett felület kicsi, például 1 mm2, rendkívül nehéz pontosan megmérni az alakzatot úgy, hogy a felületet szondával pontos végigpásztázzuk és egy virtuális felületet hozunk létre.

- A CMM-ek programozása és működtetése nehéz és időigényes lehet, különösen kis jellemzők mérésekor. Az élletörések méréséhez jellemzően CAD rajzokat kell használni a gép programozásához, ami tovább növeli a mérések elvégzéséhez szükséges ismereteket.

Emiatt a 3D mérőműszerek egyik fő problémája, hogy nem minden munkahelyi kezelő tudja pontosan megmérni a leélezett felületeket. Ezenkívül a leélezett felületet a létrehozott virtuális felület metszéspontjai alapján mérik, és nem tükrözik a tényleges alakzatot.

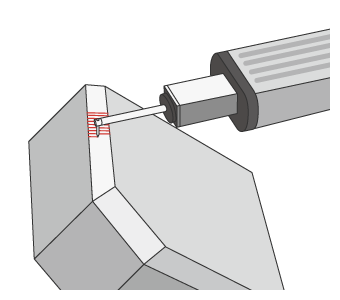

Mérési nehézségek - Profilmérő

A profilmérő rendszereknek pontos mérési vonalat kell kapniuk, amely merőleges a mérendő leélezett felület alakjára. Ez a következő problémákat veti fel:

- Az alkatrészt mérés előtt rögzíteni kell és vízszintbe kell állítani.

- A célpont pontos vízszinteb állításához a profilmérő rendszer használatára vonatkozó ismeretekre és készségekre is szükség van.

- A kívánt vonal végigkövetése az érintőceruzával rendkívül nehéz munka, és már az érintőceruza enyhe elmozdulása is hibát okoz a mért értékekben.

Mérési nehézségek - Kéziszerszámok

A kézi szerszámok, mint például a leélezett felületen használható tolómérők vagy egy mérőeszköz nagyon kényelmes mérést tesznek lehetővé. Azonban számos olyan tényező van, ami mérési hibákat vagy a mérési adatok eltérését okozza.

Tolómérővel vagy mérőműszerrel a mérési feltételek, mint például az érintkezési erő (mérési erő), az egyes pontok kézzel történő mérésekor, illetve a mért pontok kiválasztása az operátortól függően eltérőek. Ez a mérési értékek eltérését eredményezi, és megnehezíti a kvantitatív mérések elvégzését.

Leélezett felületek mérésének megoldásai

A hagyományos mérőműszerek problémáinak áttekintése rámutat arra, hogy a problémáknak van egy közös pontja. Egy háromdimenziós céltárgy vagy terület mérése pont és vonal érintkezés útján történik.

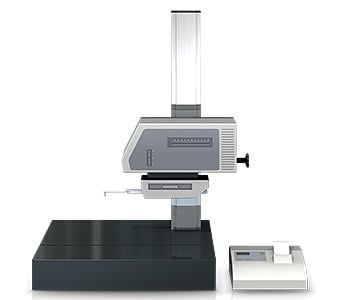

Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát. A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a céltárggyal. A tárgyasztalon lévő céltárgy 3D szkennelése akár egy másodperc alatt is elvégezhető a 3D alakzat nagy pontosságú mérése érdekében.

1. előny: Nincs mérési eltérés

A VR sorozat automatikusan megtalálja az éleket, és tökéletesen merőleges profilvonalakat rajzol, hogy pontos mérési adatokat rögzítsen, és kiküszöbölje az eredmények eltéréseit.

A segédeszközök széles választéka megkönnyíti a pontos mérést.

A céltárgy szkennelése után a profilja (keresztmetszete) a korábbi mérési helyektől eltérő helyeken is mérhető. Ez szükségtelenné teszi ugyanazt a céltárgyat újra beállítani és megmérni. Ez a múltbeli adatokkal való összehasonlítást is lehetővé teszi az alakbeli különbségek ellenőrzésére, amikor egy munkadarabnak ugyanolyan alakúnak kell lennie, de más gyártási tételben, más anyagok felhasználásával, eltérő körülmények között gyártották.

2. előny: Nincs szükség rögzítésre

A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egy gomb megnyomásával. Szigorú pozicionálás vagy egyéb előkészítés nem szükséges.

A hagyományos mérőműszerekkel ellentétben a VR sorozat beolvassa a tárgyasztalon elhelyezett céltárgy jellemzőit, és automatikusan korrigálja a pozícióját. A korábban sok időt és erőfeszítést igénylő szigorú pozicionálás már nem szükséges. Ez még egy tapasztalatlan operátor számára is lehetővé teszi, hogy egyszerűen és azonnal végezzen méréseket, és nincs szükség arra, hogy speciális operátort rendeljenek a mérési munkákhoz.

3. előny: Gyors, nagy pontosságú mérés

A teljes felület akár egy másodperc alatt is beszkennelhető a méréshez.

Mivel a VR sorozat gyorsan és egyszerűen képes a célpontok mérésére, sokféle célra használható nagy pontosságú 3D méréseknél. A fejlesztés és a tesztek mellett mintavételi ellenőrzésekre, illetve kis tételes vagy nagy értékű termékek 100%-os ellenőrzésére is használható. Csökkentheti a hibás termékek kiszállítását, és lehetővé teszi a jelentések egyszerű elkészítését. Ez hozzájárul a bizalom elnyeréséhez anélkül, hogy túl sok munkaórát kellene befektetni.

Összegzés: Drasztikus javulás és nagyobb hatékonyság az élletörések mérése terén

A VR sorozat megoldja a hagyományos mérőműszerek problémáit azáltal, hogy nagy sebességű, érintésmentes szkenneléssel azonnal megméri a pontos 3D célformákat.

- A különböző operátorok közötti mérési eltérések megszűnnek.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését, elősegítve a minőség javítását.

Ez a rendszer lehetővé teszi a korábbi 3D alakzatadatokkal és CAD-adatokkal való összehasonlítást, valamint az egyszerű adatelemzést, például a tűréshatárokon belüli eloszlást. Hatékonyan használható számos célra, beleértve a termékfejlesztést, a gyártási trendelemzést és a mintavételi ellenőrzéseket.