Chip alkatrészek egyszerű és pontos mérése

A legújabb NYÁK-szerelési technológiák egyre sűrűbbé és összetettebbé válnak, válaszul a kisebb, könnyebb és vékonyabb információs terminálok, pl. okostelefonok és fogyasztói elektronikai eszközök, valamint kisebb elektronikai alkatrészek, pl. chipellenállások és kerámiakondenzátorok iránti igényre. Ez a szakasz bemutatja azokat a problémákat, amelyek a felszerelt alkatrészekkel kapcsolatban előfordulhatnak, valamint azt, hogy a 3D mérőrendszerek miként használhatók ezeknek a problémáknak a kiértékelésére, elemzésére és megelőzésére.

- Chip alkatrészek rögzítési módja

- Mi az az újraömlesztéses forrasztás?

- Újraömlesztő kemence hőmérséklet-szabályozása

- Felületi szerelési problémák

- Példa áramköri lap vetemedésének mérésére

- Példa egy alumínium elektrolit kondenzátor kapcsainak egysíkúsági mérésére

- Példa a forrasztópaszta vastagságának mérésére

- Példák az ellenállásfilm vastagságának mérésére

- Példa a filmekben előforduló repedések mélységének mérésére

- Dielektromos szélességmérés

Chip alkatrészek rögzítési módja

Az elektronikus alkatrészek miniatürizálásával és a sűrűbben szerelt NYÁK-ok terjedésével együtt az újraömlesztéses forrasztás is általánossá vált.

| Forrasztási módszer | Jellemzők | |

|---|---|---|

| Előnyök | Hátrányok | |

| Forrasztópáka |

Alacsony hőterhelés |

Nagy hőmérséklet-ingadozás |

| Forró levegő |

Alacsony hőterhelés |

Nagy hőmérséklet-ingadozás |

| Lézer |

|

Tömeggyártásra nem alkalmas (hosszú feldolgozási idő) |

| Impulzushő |

|

Tömeggyártásra nem alkalmas (hosszú feldolgozási idő) |

| Újraömlesztés (infravörös típusú) |

|

|

| Újraömlesztés (meleglevegős típusú) |

|

|

| Ömlesztéses forrasztás |

|

|

Mi az az újraömlesztéses forrasztás?

A forrasztópasztát, amely a porított forrasztóanyag és a folyatószer egynemű keveréke, lyukakat tartalmazó fémlapra kell felvinni, majd spatulával vékony rétegben eloszlatva nyomatot készítünk. Ezután az alkatrészeket az áramköri lapra szerelik, felmelegítik és forrasztják.

Ha az alkatrészek száma alacsony, akkor az alkatrészek szerelése kézzel is elvégezhető.

A hőmérséklet szabályozása öt lépésben történik (lásd az alábbi részt).

Újraömlesztő kemence hőmérséklet-szabályozása

Általában a hőkezelés két lépésben történik. Az első melegítési lépésben az áramköri lapot egyenletes hőmérsékletre hozzák és azon tartják. A második melegítési lépésben a forrasztópaszta megolvad. A melegítési hőmérséklet és idő a újraömlesztő kemence típusától és a használt alkatrészektől függően változik.

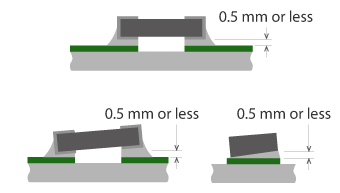

Felületi szerelési problémák

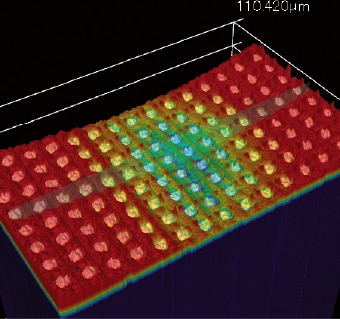

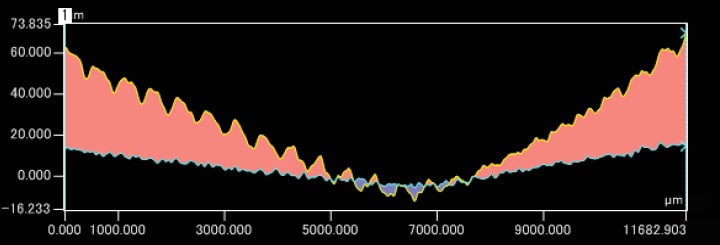

Példa áramköri lap vetemedésének mérésére

A NYÁK-ok vetemedését az áramellátás során fellépő hőmérséklet-változások vagy a környezeti változások okozzák. Elemzést kell készíteni annak meghatározására, hogy ezek a hőmérséklet-változások okoztak-e hibákat. A hőmérséklet-ingadozások okozta vetemedés szobahőmérséklettől 260°C-ig mérhető.

Példa egy alumínium elektrolit kondenzátor kapcsainak egysíkúsági mérésére

Mérhető a kondenzátorkapcsok síklapúsága, amely a NYÁK szerelési hibáihoz vezethet, és befolyásolhatja a NYÁK szerelési szilárdságát.

Példa a forrasztópaszta vastagságának mérésére

A NYÁK-ra felvitt forrasztóréteg vastagsága mérhető.

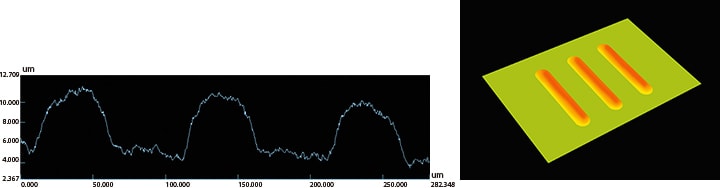

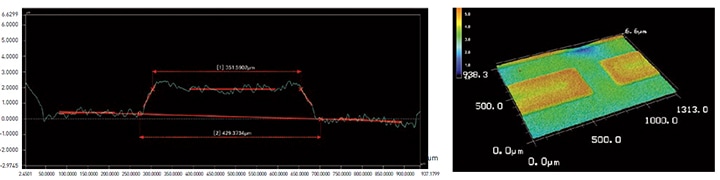

Példák az ellenállásfilm vastagságának mérésére

A nedves állapotban lévő ellenállásfilm vastagsága és térfogata a film nyomtatása utáni szinterezés előtt mérhető.

A film vastagsága nedves állapotban is mérhető, így a szinterezési folyamat feltételei hatékonyan beállíthatók.

Chipellenállás szerkezete

A chipellenállások kicsi, négyzet alakú rögzített ellenállások, amelyek egy szigetelő alapon, például kerámia felületén kialakított ellenálláselemből állnak, mindkét végén elektródákkal. Főleg felületi szerelésre alkalmasak.

A négyzet alakú chipellenállás tipikus felépítése

- (1) Nincs ólomhuzal a csatlakozóelektródákon

- (2) Forrasztás vagy kötés lehetséges

* Léteznek henger alakú MELF típusú ellenállások is, de ezeket nem használják általánosan.

- A

- Védőréteg

- B

- Külső bevonat

- C

- Csatlakozóelektróda

- D

- Kerámia

- E

- Ellenállásfilm

- F

- Belső elektróda

- G

- Nikkelbevonat

- Kerámia (alap)

- Az alap kerámialapból készült, hogy elviselje az ellenálláselem szinterezését vagy levágását.

- Ellenálláselem

- Vannak vastag- és vékonyrétegű típusok.

- Elektróda

- Az ellenálláselem belső elektródákon keresztül csatlakozik a csatlakozóelektródákhoz. Legalább háromrétegű szerkezete van.

- Védőréteg

- Az ellenálláselem felülete gyantával vagy üveggel bevont, hogy megakadályozza a nedvesség vagy a por közvetlen megtapadását.

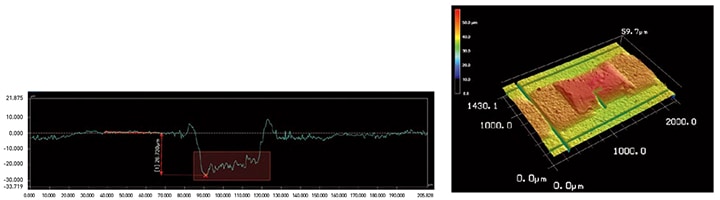

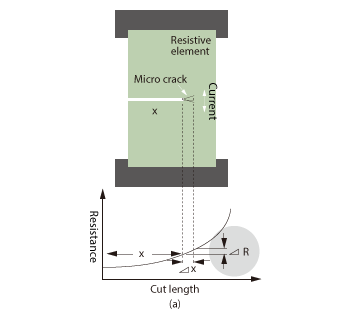

Példa a filmekben előforduló repedések mélységének mérésére

A fóliák hossza és mélysége mérhető annak biztosítására, hogy a chipellenállások a specifikáción belül maradjanak.

A vágott területeken előforduló repedések szélessége és mélysége is mérhető.

Lézervágás

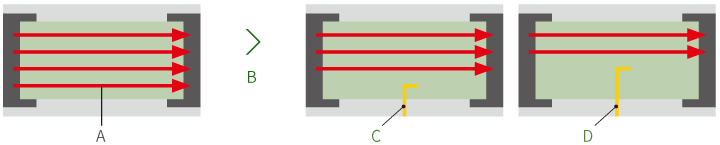

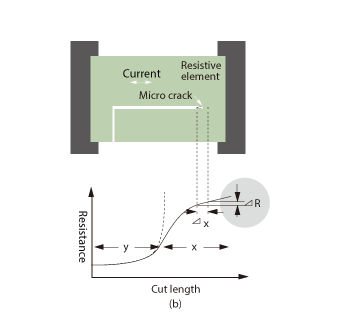

A chipellenállás rétegeit szitanyomással alakítják ki. Mivel a kerámia alapon több száz ellenálláselemet alakítanak ki, a nyomtatási körülmények apró eltérései is közvetlenül az ellenállás változását okozhatják.

Ha a chipellenállások ellenállása változó, az elektromos jellemzőik nem felelnek meg a besorolásuknak. Ez azt jelenti, hogy az ellenállás beállításához lézervágást kell végezni. A lézervágás magában foglalja az ellenálláselemek egyenkénti mérését és levágását, hogy biztosítsák a megadott ellenállást és minimalizálják az eltéréseket.

- (1) Az ellenálláselemek nyomtatása során a célellenállásnál valamivel kisebb ellenállásra kell törekedni.

- (2) Az ellenálláselem levágása szűkíti az árampályáját, ami növeli az ellenállást.

- (3) A chipek közötti eltérések minimalizálása érdekében a vágási folyamat leáll, amikor eléri a célellenállást.

- A

- Az elektromos áram áramlása

- B

- Lézervágás

- C

- A rövid vágási hossz kis változást okoz az ellenállásban.

- D

- A hosszú vágási hossz nagymértékben megváltoztatja az ellenállást.

* Ahogy az elemet tovább vágják, az árampálya az ellenálláselemben szűkül, ami növeli az ellenállást.

A végső vágási hossz és az alak a vágás során bekövetkezett ellenállás változása alapján kerül meghatározásra.

Ha a vágási hosszon alapuló ellenállás-változásokat összehasonlítjuk az egyenes vágás és az L-alakú vágás között, az L-alakú vágás nagyobb pontosságot biztosít a végső vágásnál, és a végén csökkenti a mikrorepedések hatását.

Dielektromos szélességmérés

A nedves állapotban lévő dielektrikum mintázatszélessége és vastagsága mérhető.

Többrétegű kerámia chipkondenzátor felépítése

A kondenzátor alapszerkezete két elektródalap közötti dielektrikumból áll.

- (1) Dielektromos anyag, pl. bárium-titanát (BaTiO3), egy kerámia dielektrikum, amelyet egy hordozófóliára visznek fel.

- (2) Az anyagot megszárítják, hogy vékony lemezt hozzanak létre.

- (3) Fémeket, pl. palládiumot, ezüstöt vagy nikkelt tartalmazó elektródaanyag pasztáját nyomtatják a lemezre.

- (4) A lemezeket 10–1000 rétegben egymásra rakják, sajtolják és chipekre vágják.

- (5) A többrétegű kerámia chip-kondenzátorok létrehozásának utolsó lépése a külső kapcsok szinterezése és ezüsttel való bevonása.

A chipek a kerámia szinterezése során körülbelül 10%-kal zsugorodnak, amit a méretek meghatározásakor fontos figyelembe venni.

- A

- Külső elektróda

- B

- Belső elektróda

- C

- Kerámia dielektrikum

Arányos kapcsolat az elektrosztatikus kapacitás és az elektródalemez területe között

Több kondenzátor párhuzamos csatlakoztatása egyenértékű az elektróda területének növelésével, így a kondenzátorok számának növelésével növelheti az elektrosztatikus kapacitást.

Több kondenzátor használata nagy helyet foglal el az áramköri lapon, ezért ez a módszer nem megfelelő, ha takarékoskodni kell a hellyel.

Ennek elkerülése érdekében a többrétegű kerámia chip-kondenzátorok esetében mind a miniatürizálás, mind a nagy kapacitás megvalósul azáltal, hogy a kerámia dielektrikumból és a belső elektródákból álló többrétegű szerkezeteket váltakozva helyezik egymásra.