Az alámetszések azonnali és mérésének módszere

A mechanikus alkatrészek nagy szilárdságot, valamint pontos méreteket és pontosságot igényelnek, hogy a gépek és berendezések rendeltetésszerűen működjenek. Ezek alapján, ezek a szigorú követelmények nagymértékben befolyásolják a berendezések és gépek költségét, hiszen mechanikai alkatrészekből állnak. Mivel a gépek és berendezések teljesítménye elsőbbséget élvez, a mechanikai alkatrészek költségeinek csökkentését gyakran nem veszik megfelelően figyelembe a tervezési szakaszban.

Az alámetszések használatának alapelve a költségek csökkentése, a megmunkálás megkönnyítésével párhuzamosan, a mechanikai alkatrészek tűrésbeállításainak enyhítésével. Ez az oldal azt magyarázza el, hogy mik azok az alámetszések, és hogyan kell megmérni őket a megmunkálás után. Emellett megoldást kínál a hagyományos mérési módszerek során felmerülő problémákra.

- Alámetszések

- Az alámetszések típusai

- A tényleges alámetszés mérése

- A hagyományos alámetszés-mérés során felmerülő problémák

- Az alámetszés-mérési problémák megoldása

- Összegzés

Alámetszések

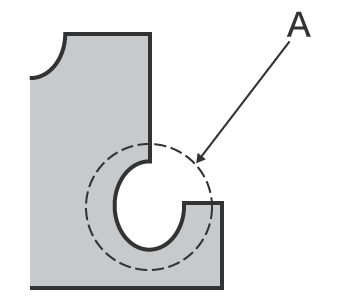

- A

- Alámetszés

Az alámetszés olyan mélyedés, amelyet a sarokban marnak, amikor a vágókés nem tud éles élt létrehozni. Az alámetszések marása csökkenti a megmunkálási költségeket és az időt.

Létezik egy másik, az alámetszéshez hasonló megmunkálási típus, az úgynevezett hézag. Az alámetszések kis területeken, például éles széleken, míg a hézag nagyobb területen történik. Más szavakkal, az alámetszések hézagnak minősülnek, és néha hézagnak is nevezik őket.

Az alámetszések típusai

Az alámetszések és a hézagok olyan tervezési technikák, amelyek számos esetben hatékonyan használhatók:

- ha a megmunkálási helyeken nincs szükség illesztési tűrésekre

- a sorja csökkentésénél a belső fogmegmunkálás során

- amikor csökkentik az éles élek megmunkálási folyamatainak számát.

Alámetszések olyan helyeken, ahol nincs szükség illesztési tűrésre

A szigorú tűréshatárok növelik a mechanikai alkatrészek megmunkálásának költségeit. Például az alábbi ábrák egy tengely csapágyakba történő behelyezését mutatják be. Az „Előtte” ábrán szigorú tűrést alkalmaznak a teljes tengelyre. Ez a fajta kialakítás mind a tengely megmunkálását, mind a csapágy behelyezését megnehezíti, ami növeli a költségeket.

Ilyen esetekben, amint azt az „Utána” rajz is mutatja, szigorú tűrést csak a tengelyen és a csapágyakon lévő érintkező szakaszokra kell alkalmazni, és alámetszéseket kell hozzáadni, hogy a többi szakaszon nagyobb lehessen a tűrés. Ez a kialakítás megkönnyíti a megmunkálást és az összeszerelést, csökkentve a teljes költséget.

- A

- Tengely

- B

- Csapágy

- A

- Tengely

- B

- Csapágy

- C

- Alámetszés

Alámetszések, amelyek csökkentik a fészkek megmunkáláshoz szükséges időt

Az alámetszések megadhatók azokon a tervrajzokon, ahol a figyelembe veszik a szerszám alakját. Amikor egy fészket az alábbi ábrán látható módon, az „Előtte” ábra utasításai szerint megmarnak, a penge kerek formája elkerülhetetlenül megmarad a sarkokban. Ennek megelőzésére még kisebb szerszámot kell használni a sarkok kerek alakjának csökkentésére. A kisebb átmérőjű szerszámmal történő megmunkálás azonban több időt igényel, ami növeli a költségeket. Például, ha egy fészket úgy kell kimarni, hogy derékszögű sarkai legyenek egy érintkező szakaszon, akkor a marás után további megmunkálásra van szükség, ami tovább növeli a költségeket.

Ezekben az esetekben az „Utána” ábrán látható alámetszések marása csökkentheti a megmunkálási időt. A sarkokban alámetszések hozzáadásával figyelmen kívül hagyható a szerszám sarkokban megmaradó kerek alakja, így a megmunkálásnak megfelelő átmérőjű szerszám használható. Ez csökkenti a megmunkálási időt és szükségtelenné teszi a további megmunkálást még a derékszögű sarkokkal rendelkező termékek érintkező szakaszaiban is, jelentős költségcsökkentést érve el.

- A

- Alámetszés

A tényleges alámetszés mérése

Amint azt korábban említettük, alámetszések hozzáadásával csökkenthetők a költségek. Az alámetszéseknek természetesen olyan méretűnek és alakúnak kell lenniük, hogy a tervrajzokon megadott tűréshatárokon belül essenek. Ez különösen igaz a precíziós alkatrészek alámetszéseire, amelyek tűrése 0,5 mm-en belül van vagy még kevesebb. Az alámetszéseket süllyesztett helyeken marják, és összetett alakúak, ami azt jelenti, hogy csak akkor használhatók a költségek csökkentésére, ha igazoltan megfelelő méretűek és alakúak.

Az alábbi ábrán példaként egy olyan rajz látható, amely alámetszéseket vagy hézagokat határoz meg. Amint az ábrán látható, sok alámetszés meg van adva a tényleges rajzokon. A megmunkált termékeket meg kell mérni annak igazolására, hogy minden alámetszés a megadott tűréshatáron belül van-e.

A hagyományos alámetszés-mérés során felmerülő problémák

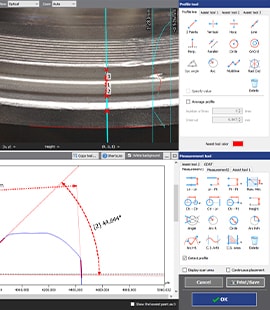

Az alámetszések mérésére használt hagyományos eszközök a profilmérő rendszerek.

A céltárgy profilját egy profilmérő rendszer méri és rögzíti úgy, hogy a felületét egy érintőceruzával követi végig.

Az elmúlt években olyan profilmérő rendszereket kezdtek el alkalmazni, amelyek érintőceruza helyett lézert használnak az összetett alakzatok mérésére a profil érintésmentes követésével. Egyes modellek képesek a felső és az alsó felület mérésére is.

A profilmérő rendszerrel történő alámetszés-mérés során felmerülő problémák

A profilmérő rendszerrel végzett alámetszés-mérés a következő problémákat veti fel.

- A mérési munka sok időt igényel, ideértve a céltárgy sablonra történő rögzítését és szintbe állítását. Ezenkívül a profilmérő rendszer használatához kapcsolódó ismeretekre és készségekre van szükség a célpont pontos szintbe állításához.

- Ha mélyedésekben kell mérni az alámetszést, nehéz a kívánt mérési pozíciót az érintőceruzával követni. Az érintőceruza enyhe elmozdulása is eltérést okoz a mért értékekben, ami pontatlan mérést eredményez.

- Nehéz olyan profilvonalat rajzolni, amely átmegy a henger maximális pontján.

- Az érintőceruza felfelé és lefelé egy íven mozog, melynek középpontja az érintőceruza karjának forgástengelye, az érintőceruza hegye pedig az X-tengely irányába mozog. Ez hibát okoz az X-tengely adataiban.

Az alámetszés-mérési problémák megoldása

Az alámetszések mérésére használt hagyományos eszközöknek korlátai vannak, mivel a háromdimenziós célpontok és területek mérése pont- vagy vonalérintéssel történik. Ez megbízhatatlan mérési eredményeket eredményez. Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát, amely pontosan rögzíti a teljes felület 3D alakját anélkül, hogy érintkezne a céltárggyal. A 3D alakzatot is méri úgy, hogy a céltárgyat mindössze egy másodperc alatt, nagy pontossággal 3D-ben beszkenneli a tárgyasztalon. Képes azonnali és mennyiségi mérés elvégzésére, hiba nélkül a mérési eredményekben. Ez a szakasz a VR sorozat néhány specifikus előnyét mutatja be.

1. előny: Képes összetett formájú, kis alámetszések mérésére

A VR sorozat az objektum teljes felületét méri, hogy beolvassa az alakzatot, és széles területről gyűjtsön adatokat. Mivel a teljes alakzatot azonosítja, még azokon a süllyesztett helyeken lévő kis alámetszéseknél is lehetséges a pontos mérés, amelyek érintőceruzával nehezen követhetők. A mérési adatok tárolásra kerülnek, és a tárolt adatok összehasonlíthatók más adatokkal vagy 3D tervadatokkal.

A hagyományos mérőműszerek sok időt és erőfeszítést igényelnek az alámetszések olyan helyeken mérésekor, amelyeket nehezen lehet érintőceruzával követni. A VR sorozat azonban képes ezeket pontosan mérni.

2. előny: Nincs eltérés a mérési eredményekben

A különféle mérési segédeszközök az alkatrészen bárhol lehetővé teszik a profilvonalak berajzolását, a mérési eredmények változása nélkül. Ez magában foglalja a hengerek és a merőleges profilvonalak mérését.

A VR sorozat olyan összetett alakzatok esetén is képes gyorsan és pontosan megmérni az alámetszéseket, amelyek a hagyományos rendszerek számára kihívást jelentenek. A munkadarab beolvasása után a profilja (keresztmetszete) bárhol megmérhető, így nincs szükség a céltárgy ismételt beállítására. Ez a múltbeli adatokkal való összehasonlítást is lehetővé teszi az alakbeli különbségek ellenőrzésére, amikor egy munkadarabnak ugyanolyan alakúnak kell lennie, de más gyártási tételben, más anyagok felhasználásával, eltérő körülmények között gyártották.

Összegzés

A VR sorozat pontos és azonnali 3D céltárgy mérést tesz lehetővé, nagysebességű 3D szkenneléssel anélkül, hogy érintkezne a céltárggyal. A mérés akár egy másodperc alatt is elvégezhető még olyan nehéz méréseknél is, mint a kis alámetszések vagy bemélyedések mélysége és szélessége. A VR sorozat minden, a hagyományos mérőműszerekkel kapcsolatosan felmerülő problémát megold.

- Mivel a teljes felületet méri, a VR sorozat az összetett formájú alámetszéseket is egyszerűen képes megmérni. A legmagasabb és legalacsonyabb pontok is mérhetők.

- Ez kiküszöböli az emberi tényezőkből adódó eltéréseket, lehetővé téve a valódi mennyiségi mérést.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Ez kiküszöböli a mérési munkákra szakosodott operátor kijelölését, és a mérési értékek ingadozását.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését, elősegítve a minőség javítását.

Ez a rendszer lehetővé teszi a korábbi 3D alakzatadatokkal és CAD-adatokkal való összehasonlítást, valamint az egyszerű adatelemzést, például a tűréshatárokon belüli eloszlást. Hatékonyan használható számos célra, beleértve a termékfejlesztést, a gyártási trendelemzést és a mintavételi ellenőrzéseket.