Hatékony vetemedésmérés

A felület vetemedésének mérésére használt mérőeszközök közé tartoznak a mérőórák, a profilmérő rendszerek és a koordináta mérőgépek. Mivel azonban a vetemedés háromdimenziós deformáció, nehéz pontosan mérni ezekkel a hagyományos mérési módszerekkel, amelyek a mérési pontoktól és vonalaktól függenek.

A céltárgy alakjától és méretétől függően sok olyan hely van, ahol a vetemedés hagyományos módszerekkel nem mérhető pontosan, vagy ahol maga a mérés fizikailag lehetetlen.

Az alábbiakban bemutatjuk a vetemedéssel kapcsolatos alapvető ismereteket, a mérési módszereket, a hagyományos mérés problémáit, és ezen problémák legújabb megoldásait.

- Vetemedés

- Síklapúság

- A vetemedés okai és hatásai

- A vetemedésmérés jelentősége és problémái

- A vetemedésméréssel kapcsolatos problémák megoldása

- Összegzés: Drasztikus javulás és nagyobb hatékonyság a nehéz vetemedésmérések terén

Vetemedés

A vetemedés egy olyan kifejezés, amely leírja, hogy egy objektum hogyan görbül vagy hajlik meg. Az ipari termékek vetemedése általában a lemezanyagok görbületét jelenti, és azt jelzi, hogy a síklapúság meghaladja-e a megadott tűréshatár-értékeket.

Síklapúság

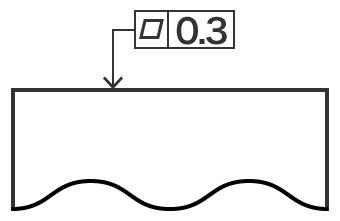

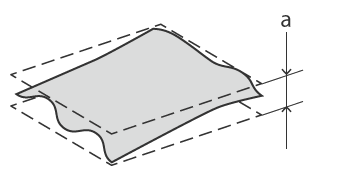

A síklapúság az elméletileg sík felület és a geometriailag helyes sík közötti különbség mértéke. A rajzokon ezt a következőképpen jelölik.

- a

- 0,3 mm vagy kevesebb

Feltételezve, hogy a célfelület két tökéletesen sík és párhuzamos sík között helyezkedik el, a síkok közötti távolság a síklapúság. Más szóval, amikor a tűrés meghatározza, hogy a célfelület milyen lapos legyen, akkor a legdomborúbb és leghomorúbb résznek a célfelület feletti és alatti két párhuzamos síkon belül kell lennie, amelyeket a megadott távolság választ el egymástól.

A fenti rajzon a síklapúság tűrésének megadása látható.

A vetemedés okai és hatásai

A termékek és alkatrészek vetemedésének okai és hatásai az anyagoktól és a gyártási és alakítási módszerektől függően széles skálán mozognak. Néhány példa az alábbiakban látható.

Műanyag öntött termékek vetemedése

A műanyag fröccsöntés során a megformált termékekben olyan okok miatt történik vetemedés, mint például a műanyag megszilárdulásakor jelentkező zsugorodási különbségek, az öntőforma hűtési hőmérsékletének különbségei és az anyag iránya.

Fröccsöntésnél a megvetemedést a fröccsöntés ideje és nyomása, valamint a tartónyomása okozhatja.

A ostyák vetemedése

Az ostyák a gyártási folyamatok során feszültségnek (mechanikai igénybevételnek) van kitéve. Sok esetben az ilyen feszültség nem egyenlő mértékben érvényesül a lapka felső és alsó oldalán, ami vetemedést eredményez. Különösen a polírozási folyamat során, amikor a megmunkált felületen nagy feszültség, a maradékfeszültség következtében konvex vetemedés (előrevetemedés) vagy konkáv vetemedés (hátravetemedés) léphet fel.

A vetemedett lapkák befolyásolják a termelési arányt. A chipszerelési hibák mellett, a vetemedés egyéb problémákat is okozhat, például a vákuumszivárgás és a szívási hiba miatt leesett lapkákat.

A NYÁK-ok vetemedése

Az egyre kompaktabb kialakításnak és az elektronikus alkatrészek nagyobb sűrűségű szerelésének köszönhetően az alkatrészek felszerelésére általában az újraömlesztéses módszert alkalmazzák. A NYÁK-okban azonban vetemedés fordulhat elő az újraömlesztéses szerelési folyamat során fellépő felmelegedés miatt.

Ha a NYÁK-ban vetemedés következik be az újraömlesztéses fűtési folyamat során, az a csatlakoztatott IC-vezetékek megemelkedését okozhatja, ami szerelési vagy csatlakozási hibákat eredményezhet.

Még a szerelés után is előfordulhat, hogy a tápegység által a működés közben generált hő a NYÁK megvetemedését okozhatja, ami az alkatrészek érintkezőinek meghibásodásához és a termék hibás működéséhez vezethet.

Fémlemezek vetemedése

A vetemedés jellemző okai a préselés és egyéb fémmegmunkálási folyamatok során alkalmazott hő- és maradékfeszültség.

Ha azonban a préselendő lemezanyag síklapúsága nem marad meg a huzalos szikraforgácsoló géppel történő megmunkálás során elvégzett vágás után, az befolyásolhatja a préselés utáni termék alakját. Mivel a fémanyagokban a hőtágulás miatt vetemedés léphet fel, gondosan mérlegelni kell az ülékek és formázógépek hőmérsékletét, valamint az anyag tárolási hőmérsékletét.

A vetemedésmérés jelentősége és problémái

A fenti vetemedési példákon kívül számos olyan eset van, amikor a vetemedés hő vagy maradékfeszültség hatására következik be. A hibák és meghibásodások előfordulásának megelőzése és a stabil minőség megőrzése érdekében pontosan meg kell mérni az átalakítás előtt anyag vetemedését, és az átalakítás utáni termékek vetemedését.

Amint az alábbiakban látható, számos mérési módszert alkalmaznak a vetemedés mérésére.

- Az egyik módszer az, hogy egy mérőórát rögzítenek egy karra és leolvassák a mért értékek változásait, miközben a mérőeszközzel végigkövetik a célfelületet.

- Egy másik módszer során sík mérési felületű, áttetsző üveg mesterstandardot használnak, és a mérési felülettel érintkező optikai lapokat helyeznek rá a keletkező csíkok számának mérésére (optikai interferenciamintázat: Newton-gyűrűk)

- A méréseket profilmérő rendszerrel vagy koordináta mérőgéppel mérik

A hagyományos érintkező típusú mérőműszerekkel végzett vetemedésmérés azonban a következő problémákkal jár.

A profilmérő rendszerrel történő vetemedésmérés során felmerülő problémák

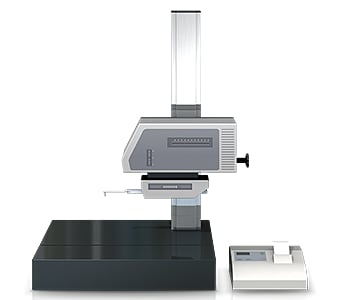

A profilmérő rendszer a céltárgy profilját méri és rögzíti úgy, hogy a felületét egy érintőceruzának nevezett szondával követi végig.

Az elmúlt években olyan profilmérő rendszereket fejlesztettek ki, amelyek érintőceruza helyett lézert használnak az összetett alakzatok mérésére a profil érintésmentes követésével. Egyes modellek képesek a felső és az alsó felület mérésére is.

A vetemedés profilmérő rendszerrel történő mérése a következő problémákkal jár.

- A

- Emelkedés

- B

- Lejtés

- Mivel a céltárgyat egy vonal mentén történő lekövetéssel mérik meg, nehéz beazonosítani a vetemedést.

- A teljes célfelület jellemzőit nem lehet beazonosítani.

- Ha a mért felületen egyenetlenségek (felszerelt chipek) vannak, mint a NYÁK-on az alkatrészek felszerelése után, nehéz észlelni, hogy magában a NYÁK-ban van-e vetemedés.

- A referenciasík vonalak segítségével történő beállítása nehézkes, ennek eredményeként mérési hiba léphet fel (lásd az ábrát).

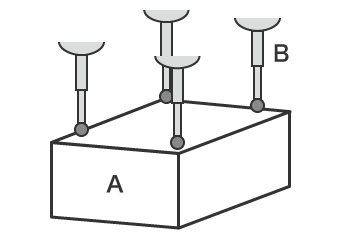

A koordináta mérőgéppel történő vetemedésmérés során felmerülő problémák

A vetemedés koordináta mérőgéppel történő mérésekor általában az szükséges, hogy a szonda a céltárgy mért felületének négy vagy több sarkával érintkezzen.

Például egy lemez esetében általában hat-nyolc pontot mérnek. Ha a mérési terület nagy, a mérési pontosság a mért pontok számának növelésével javítható, hogy több mérési adatot gyűjtsön.

A vetemedés mérése azonban a következő problémákkal jár.

- A

- Céltárgy

- B

- Szonda

- Mivel pontok érintésével kell mérni, nehéz a teljes céltárgy alakzatának beazonosítása.

- Több pont mérése a több mérési adat megszerzéséhez sok időt vesz igénybe, és még így sem lehet beazonosítani a teljes céltárgy részletes alakját.

A vetemedésméréssel kapcsolatos problémák megoldása

Mivel a hagyományos érintéses típusú mérőműszerek vonalak vagy pontok segítségével mérik az alakzatokat, nem tudják megmérni a mérendő céltárgy teljes felületét. Még ha több pontot is mérnek meg a több mérési adat megszerzéséhez, sok munkaórára van szükség, és még így sem lehet beazonosítani a vetemedést és az összetett alakzat egyéb jellemzőit a teljes célpontra vonatkozóan. A vetemedésmérés sok esetben tapasztalatot, tudást és készségeket igényel. A szükséges mérőszemélyzet biztosítása komoly probléma, csakúgy, mint a mért értékek különböző operátorok közötti eltérése.

Ezen mérési problémák helyszíni megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

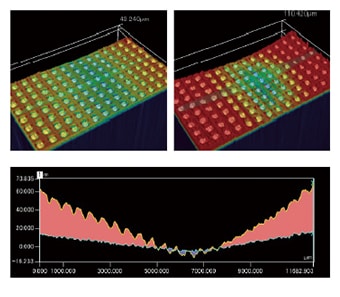

A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a céltárggyal. Anélkül, hogy szigorú pozicionálásra lenne szükség, a tárgyasztalon lévő céltárgy 3D szkennelése akár egy másodperc alatt is elvégezhető a 3D alakzat nagy pontosságú mérése érdekében. Ez lehetővé teszi a mennyiségi mérés és ellenőrzés azonnali elvégzését a mérési eredmények változása nélkül. Ez a szakasz a VR sorozat néhány specifikus előnyét mutatja be.

1. előny: Olvassa be a felület alakját. A teljes céltárgy alakja azonnal azonosítható.

Például, a húzás egy préselési folyamat, amely során nagy nehézségekkel jár az optimális feldolgozási feltételek meghatározása. A mechanikai igénybevétel miatt az anyagok váratlan deformációja léphet fel. Biztosítani kell a vetemedés és egyéb formázási hibák megelőzését.

A VR sorozatnál csak a céltárgyat kell a tárgyasztalra helyezni és beolvasni. A céltárgy 3D alakja rögzíthető, és nincs szükség pozícionálásra.

Mivel a célmagasság színekben jeleníthető meg, a profilmérés pedig a céltárgy bármely részén lehetséges, így lehetőség nyílik az alakhibák helyeinek és pontos számértékeinek megjelenítésére és azonosítására. Ez lehetővé teszi az öntőformák, szerszámok és formázási körülmények okozta hibák okainak zökkenőmentes azonosítását és kijavítását.

Mivel az alakzatadatokat mennyiségileg mérik, a toleranciaértékek alapján könnyen szabályozható a vetemedés, vagy a mérések trendelemzésre használhatók.

2. előny: Az érintésmentes, nagy sebességű szkennelés, amely mindössze egy másodpercig tart, megkönnyíti a teljes célpont vetemedésének beazonosítását.

A NYÁK-ok megvetemedhetnek az újraömlesztéses szerelési folyamat során fellépő felmelegedés miatt, ami a vezetékek megemelkedését vagy egyéb problémákat okozhat. A hagyományos érintéses típusú mérőműszerekkel azonban rendkívül nehéz megmérni a teljes NYÁK vetemedését a felületi szerelés után.

A VR sorozattal a teljes alakzat akár egy másodperc alatt is beszkennelhető érintésmentes eszközökkel, ha a NYÁK-ot a felszerelt alkatrészekkel a tárgyasztalra helyezi. A teljes NYÁK vetemedésének beazonosítása mellett ez a szerelt alkatrészek megemelkedésének azonnali azonosítását is lehetővé teszi. Mivel a profiladatok a hibák helyén vagy a céltárgy bármely részén beolvashatók, a VR sorozat gyorsan tud részletes adatokat nyújtani az alakváltozásokról.

Nem szükséges a céltárgy gondos elhelyezése. A kép automatikusan korrigálásra kerül a céltárgy egyszerű tárgyasztalra helyezésével, így lehetővé válik a gyors és egyszerű mennyiségi mérés és ellenőrzés.

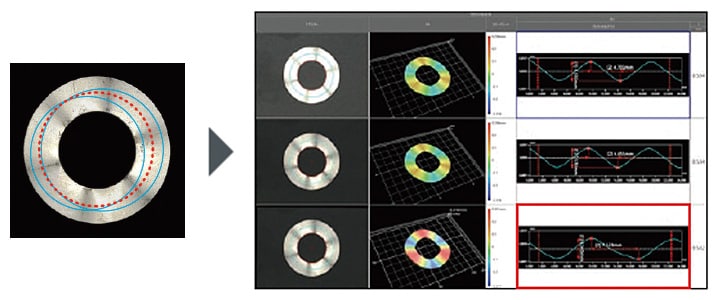

3. előny: Képes több mérési adathalmaz mennyiségi összehasonlítására és elemzésére.

A VR sorozat akár egy másodperc alatt is képes megmérni a teljes céltárgy 3D alakját a célfelület 3D szkennelésével. Ez lehetővé teszi, hogy nagyszámú céltárgyon, a hagyományos módszerekhez képest rövidebb idő alatt végezzen mennyiségi méréseket. Így hatékonyan összegyűjtött több mérési adathalmaz is megjeleníthető egy listában, és ugyanaz az elemzési az összes adatsoron egyszerre végezhető el.

A több céltárgy alakzatadatai közötti különbségek egy szempillantás alatt megerősíthetők. Ez lehetővé teszi a síklapúság kötegelt elemzését több adathalmazban, és egyszerűen kvantitatív értékelés készíthető arról, hogy egy nem-megfelelő alkatrész mennyire torzult el egy megfelelő alkatrészhez képest.

- Bal

- Hagyományos műszerrel nehézkes a pontos összehasonlítás a mérési helyek eltérései és a mért értékek eltérése miatt.

- Jobb

- A VR sorozattal a mérés azonnal megtörténik anélkül, hogy pozicionálni kellene a céltárgyat. Egyszerűen elvégezheti a mérési eredmények több halmazának mennyiségi összehasonlítását és elemzését, ha azokat egymás mellett jeleníti meg, és egyidejűleg ugyanazokat az elemzéseket alkalmazza az összes mérési eredményre.

Összegzés: Drasztikus javulás és nagyobb hatékonyság a nehéz vetemedésmérések terén

A VR sorozat azonnal képes mérni a vetemedést és más pontos 3D alakzatokat nagysebességű 3D szkenneléssel anélkül, hogy hozzáérne a céltárgyhoz.

- Mivel a teljes felületet beméri, a céltárgyon minden olyan hely beazonosítható, ahol vetemedés fordul elő, emellett profilmérés is végezhető bármely tetszőleges részen.

- Nincs szükség pozícionálásra. Egyszerűen helyezze a céltárgyat a tárgyasztalra, és a mérés elvégzéséhez nyomja meg a gombot.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését.

- Több mérési adathalmaz könnyen és mennyiségileg összehasonlítható és elemezhető.

Emellett a síklapúsági tűrés beállításával lehetőség nyílik a megfelelő/nem-megfelelő termékek egyszerű megítélésére, és az adatok alapján a nem-megfelelő termékek elemzésére. A VR sorozat lehetővé teszi a korábban nem mérhető tárgyak, például felületszerelt NYÁK-ok vetemedésének mérését. Lehetővé teszi a vetemedés gyors és pontos mérését, a mérési munka hatékonyságának drasztikus javulását és a zökkenőmentes adatelemzést.