Fémtörési felületek törési mintázatai és megoldások a metallurgiai hibaelemzéssel kapcsolatos problémákra

A különböző termékekben használt fémek a használat vagy a környezeti hatások következtében idővel törvényszerűen el fognak törni. A törések okának azonosításához először meg kell vizsgálni a fémeket, és pontos elemzésnek kell alávetni a törött felületeket (fraktográfia).

A gépjárműiparban, a repülőgépiparban és minden más iparágban, ahol a biztonság kiemelt fontosságú, a termékek minőségének javításakor az anyagminőség a legalapvetőbb tényező.

Ebben a részben a metallurgiai hibaelemzéshez használatos módszereket, valamint a törési mintázatok és törött felületek jellemzőit ismertetjük. Emellett konkrét példákat is bemutatunk arra, hogy a 4K-s digitális mikroszkópok hogyan használhatók a metallurgiai hibaelemzéssel kapcsolatos problémák megoldására.

- A törés okának meghatározása a fém törési felülete alapján

- A fraktográfia típusai

- Fémek törési mintázatai

- A metallurgiai hibaelemzéssel kapcsolatos problémák és azok megoldásai

- Fejlettebb és hatékonyabb metallurgiai hibaelemzés

A törés okának meghatározása a fém törési felülete alapján

Különböző fémeket, például acélt, rezet és alumíniumötvözetet számos különféle termékben használnak a háztartási készülékektől és játékoktól kezdve egészen az ipari létesítményekig és berendezésekig.

Mostanában aktívan tanulmányoznak néhány új, nagy teljesítményű anyagot, különösen a gépjármű- és a repülőgépipar területén. Ezek a vizsgálatok az anyagok méretének és súlyának csökkentésére és a merevség javítására vonatkozó követelmények miatt, valamint energiamegtakarítási és költségcsökkentési célokból (a gyártási és feldolgozási költségeket is beleértve) váltak szükségessé. A gépjárművek, repülőgépek, hajók, vasúti kocsik és űrhajók terén a fémek törése emberéleteket veszélyeztethet, ezért ezeken a területeken nagy figyelmet kell szentelni a megfelelő anyagok kiválasztására és a szilárdsági számításokon alapuló biztonsági tervezésre.

A fémek kiválasztásakor számos anyagvizsgálatot kell végezni az ilyen anyagok ellenálló képessége tekintetében.

A leggyakoribb tesztelési módszerek a következők.

- Mechanikus tesztek:

- Szakítóvizsgálat, hajlítási vizsgálat, nyomóvizsgálat, nyírási vizsgálat, kúszásvizsgálat, kopásvizsgálat stb.

- Keménységi tesztek:

- Bemélyedési keménységvizsgálat, dinamikus keménységvizsgálat

- Kémiai tesztek:

- Korrózióvizsgálat

Az anyagok értékeléséhez, kiválasztásához vagy javításához ezeken az anyagvizsgálatokon vagy a kész termékként leszállított és a használat nyomán megtört fémanyag felületén végzett szerkezeti elemzésen (fraktográfia) keresztül meg kell vizsgálni a törés okát és az anyagok alapvető tulajdonságait.

A fraktográfia típusai

A fraktográfia szerkezeti vizsgálaton keresztül elemzi a fémek törésének módját (a törési felület mintázatát vagy a törés alakját) annak érdekében, hogy különböző tényezőket, például az anyagokat, a gyártási módszereket, az alakzatokat és a használati feltételeket figyelembe véve megállapítsa a törések elsődleges okait. A törött felületek szerkezeti megfigyelésére szolgáló módszerek közül a fémek terén az alábbiak a leggyakoribb fraktográfiás módszerek.

Makroszkopikus megfigyelés

A makroszkopikus megfigyelés egy elemzési módszer, amely többek között szabad szemmel, kis nagyítású nagyítóval és sztereoszkopikus mikroszkópok használatával történhet. Ez a megfigyelési módszer egyszerűen, a törés helyén is elvégezhető, és a célja, hogy töréstípus, a kagylószerű mintázat jelenléte stb. alapján nagyjából elkülönítse a lehetséges okokat. Azonban a makroszkopikus megfigyelés önmagában nem elegendő a törés okainak részletes vizsgálatához.

Mikroszkopikus megfigyelés

A mikroszkopikus megfigyelés a mikroszkopikus jellemzőket vizsgálja a törésfelszín szerkezetének optikai mikroszkópokkal és pásztázó elektronmikroszkópokkal történő megfigyelésével. Ez a megfigyelési módszer a törésfelszín különböző jellemzőinek (pl. domborulatok és csíkos mintázatok) elemzése révén a törési alakzatok részletes vizsgálatát teszi lehetővé.

Fémek törési mintázatai

A törési mintázatokat (törési alakzatokat) a következő kategóriákba sorolhatjuk: képlékenységi (plaszticitási) törés, ridegtörés, kifáradási törés és környezeti okokból eredő törés. Valamennyi mintázat esetén a törésfelszín makroszkopikus és mikroszkopikus megfigyelésén keresztül határozható meg a törés oka. Az alábbiakban összefoglaltuk az egyes törési mintázatok és azok törésfelszíneinek jellemzőit.

Képlékenységi (plaszticitási) törés

A képlékenységi (plaszticitási) törési mintázatot, amely bármilyen fémnél jelentkezhet, jelentős mértékű deformálódás, például megnyúlás és a törés helyén jelentkező elvékonyodás jellemzi. A szerkezeti megfigyelés során ennél a típusú törésnél az alábbi jellemzők és részletes törésminták láthatók.

- A törésfelszín jellemzői

-

- Makroszkopikus megfigyelés:

- Nyírási perem (nyírási törés, a törés végpontja), tompa szürkésfehér

- Mikroszkopikus megfigyelés:

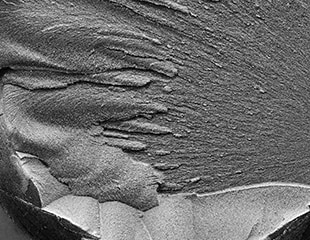

- Izometrikus bemélyedések (húzó terheléstől bekövetkező törés), elnyújtott bemélyedés (nyírási törés), hajlított vonalas mintázat (csúszósíkos törés)

Ridegtörés:

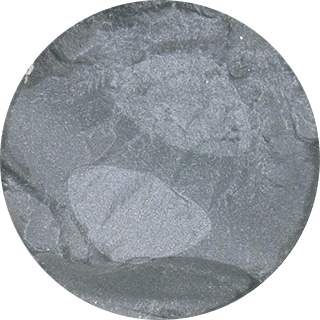

A ridegtörés olyan törési mintázat, amelyben a repedés csak kevés plasztikus deformációt mutat, ugyanakkor gyorsan terjed. A repedés növekedésével nem jön létre plasztikus deformáció a törésfelszín körül. Ridegtörés általában normál használat mellett fordul elő sok acélanyag esetén. A törésfelszín sok esetben kvázi-hasadásos törésfelszínekből áll, amelyek rendkívül hideg környezetekben, nagy méretű, hőkezelt acélelemeken és általános szerkezeti acélon figyelhetők meg.

- A törésfelszín jellemzői

-

- Makroszkopikus megfigyelés:

- Ezüstös-fehér, fényes reflexió, halszálkaminta (gyors transzgranuláris törés), sugarakban terjedő repedések

- Mikroszkopikus megfigyelés:

- Kvázi-hasadásos törésfelszín, folyómintázat, granuláris törés, összetett törés

Kifáradási törés

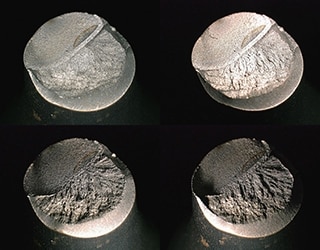

A kifáradási olyan törési mintázat, amelyben a repedés ismételt terhelés hatására fokozatosan alakul ki. Úgy tartják, hogy a mechanikai szerkezeteken előforduló törésmintázatok több mint 70%-a ebbe a kategóriába esik.

A törött anyag felületén nem látható megnyúlás vagy elvékonyodás, ami hasonló a ridegtöréshez, azonban mikroszkopikus megfigyeléssel jelentős plasztikus deformáció figyelhető meg.

A törésfelület általában a többi törési mintázattal összehasonlítva sokkal simább, és mikroszkopikus vizsgálattal kagylószerű (konchoidális) mintázat figyelhető meg. Az ilyen kagylószerű mintázatból megállapítható, hogy hol kezdődött a törés, és milyen irányba folytatódott a repedés.

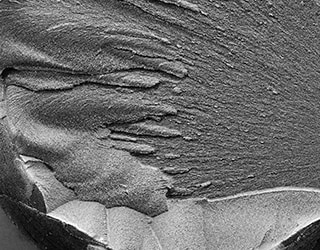

Erre a törésre jellemző még, hogy mikroszkopikus megfigyeléssel barázdáltságnak nevezett csíkozódás is látható. A csíkozódás merőleges a repedés irányára, és jellemzően alumínium- és rézötvözetek esetén fordul elő gyakran, míg vasötvözetek esetén nem alakul ki könnyen ilyen típusú törés.

- A törésfelszín jellemzői

-

- Makroszkopikus megfigyelés:

- Kagylószerű (konchoidális) mintázat, racsnis mintázat (több feszültségcsúcspont), halszem (a törés kezdőpontja), sugarasan terjedő repedések

- Mikroszkopikus megfigyelés:

- Barázdáltság (a terhelési ciklusnak megfelelően), barázdaszerű mintázat (nem a terhelési ciklusnak megfelelően), másodlagos repedések, súrlódási nyomok vagy semmilyen jellegzetes mintázatot nem viselő törések

Környezeti okokból eredő törés

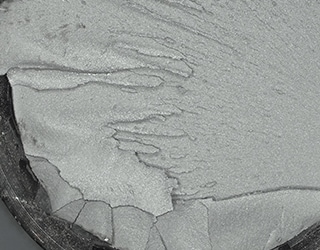

Környezeti hatások nyomán kialakuló törésről akkor beszélünk, amikor a repedés korrozív környezet hatására alakul ki. Éppen ezért az a típusú törés még rendkívül kis mértékű belső feszültség esetén is előfordulhat.

A környezeti okokból törések leggyakoribb típusai a hidrogénnel való érintkezés hatására kialakuló töredezés és a feszültségkorróziós repedés.

- Hidrogénnel való érintkezés hatására kialakuló töredezés

- A hidrogénnel való érintkezés hatására kialakuló töredezést késleltetett törésnek is nevezzük, és leggyakrabban acél esetén figyelhető meg. A jelenséget (töredezést) az anyagba kerülő hidrogén okozza. A hidrogén jellemzően valamilyen gyártási folyamat, például hegesztés és galvanizálás során, valamint a használati környezetben végbemenő korróziós reakciók hatására kerül az anyagba.

- Feszültségkorróziós repedés

- Ez a fajta repedés gyakran fordul elő olyan baleseteknél, ahol ausztenites rozsdamentes acél a használt anyag. C1-ionokat tartalmazó használati környezetekben különösen gyakran fordulnak elő transzgranuláris törések. A rozsdamentes acéltól eltérő anyagok, például tiszta réz, sárgaréz és alumíniumötvözetek esetén ugyanakkor szemcsehatár-törések jellemzők.

- A törésfelszín jellemzői

-

- Hidrogénnel való érintkezés hatására kialakuló töredezés

-

- Makroszkopikus elemzés

- Ezüstös-fehér, fényes reflexió

- Mikroszkopikus elemzés

- Granuláris törés, hajszálvonalak

- Feszültségkorróziós repedés

-

- Makroszkopikus elemzés

- Részleges reflexió, rozsdásodás/elszíneződés

- Mikroszkopikus elemzés

- Granuláris törés, tollpiheszerű mintázat

- Magas hőmérsékleten bekövetkező törés

-

- Makroszkopikus elemzés

- —

- Mikroszkopikus elemzés

- Granuláris törés, bemélyedések, behúzódás

A metallurgiai hibaelemzéssel kapcsolatos problémák és azok megoldásai

Ahogy azt a fentiekben említettük, a törésfelszínek makroszkopikus és mikroszkopikus megfigyeléssel történő vizsgálatával részletesebben elemezheti a törési mintázatokat, és hatékonyabban azonosíthatja a törések okait és feltételeit.

A modern optikai technológiára, képérzékelőre (CMOS) és képfeldolgozási technológiára épülő 4K-s digitális mikroszkópunk segítségével számos különböző törési mintázatot vizsgálhat nagy felbontásban a megbízhatóbb fraktográfiás elemzések érdekében.

Ebben a részben arra mutatunk be példákat, hogy hogyan használható a KEYENCE VHX sorozatú ultranagy felbontású 4K-s digitális mikroszkópja metallurgiai hibaelemzéshez.

Fémtörési felület becsillanásának megszüntetése

A VHX sorozatú 4K-s digitális mikroszkóppal

A csillanás-eltávolítás funkció elnyomja a zavaró becsillanásokat, így a törési felületek legapróbb repedéseit is kristálytiszta képen vizsgálhatja.

Teljesen éles kép a teljes célterületen még egyenetlen törési felületek esetén is

A VHX sorozatú 4K-s digitális mikroszkóppal

Az élő mélységélesség-kiterjesztés funkció segítségével a törési felület teljes területe élesen jeleníthető meg. Ez a funkció amellett, hogy csökkenti a fókusz ismételt beállításához szükséges időt, egyszerűbbé teszi a törési felületen lévő különböző, összetett törési jellemzők megfigyelését és értékelését.

A részletek elemzése a szögtől és az árnyékoktól függetlenül

A VHX sorozatú 4K-s digitális mikroszkóppal

A többszörös megvilágítás funkció használatával a több irányból érkező megvilágítási adatok automatikusan, egyetlen gombnyomással rögzíthetők, így szabadon kiválaszthatja a szerkezeti megfigyeléshez legalkalmasabb képet.

A különböző világítási feltételekkel készült képeket a készülék a számítógépre menti, így azok még a rögzített képek kiválasztása vagy exportálása után is elérhetők maradnak. Így bármikor egyszerűen, az egér használatával betöltheti a más megvilágítási feltételekkel rögzített képeket.

Kristálytiszta megfigyelés még finom mintázatok és apró alakzatok esetén is

A VHX sorozatú 4K-s digitális mikroszkóppal

Az optikai árnyékhatás üzemmód egy új megfigyelési módszer, amely egy speciális kialakítású, nagy felbontású objektív, egy 4K-S CMOS-képérzékelő és világítás kombinálásával elemezni a változó megvilágítás mellett rögzített képek kontrasztját.

Ezzel a módszerrel a fémek törési felületén lévő finom és apró szabálytalanságok is pontosan megfigyelhetők. Az optikai árnyékhatás üzemmód képét színadatokkal létrehozva a szabálytalanságokkal kapcsolatos információk különböző színekkel jeleníthetők meg.

Fejlettebb és hatékonyabb metallurgiai hibaelemzés

Ahogy azt a fentiekben elmagyaráztuk, a VHX sorozatú 4K-s digitális mikroszkóp segítségével egyszerűen vizsgálhatók a fémek törési felületei.

Mivel a VHX sorozattal gyorsabban végezhet metallurgiai hibaelemzést, a minőségjavítási ciklust és a kutatási-fejlesztési folyamatokat is felgyorsíthatja. Emellett a VHX sorozat lehetővé teszi a törési felületek jellemzőit tartalmazó képadatok megőrzését, így a korábbi trendek és összehasonlítások alapján egyszerűbben választhatja ki és javíthatja a használt anyagokat.

A számos egyéb fejlett funkcióval ellátott VHX sorozat megbízható társ a hatékony fraktográfiás elemzésekhez és szerkezeti megfigyelésekhez, amelyekre feltétlenül szükség van ahhoz, hogy vezető szerepet tölthessen be a kutatás és fejlesztés területén. A részletekért kattintson az alábbi gombra, és töltse le a katalógust. Kérdés esetén kattintson az alább látható másik gombra, és vegye fel a kapcsolatot a KEYENCE-szel.