A homokformába öntés megfigyelése és elemzése

Az öntés egy megmunkálási módszer, melynek során fémes anyagokat megolvasztanak, formákba öntik, majd miközben lehűlnek, a kívánt formában szilárdulnak meg. Ebben a részben a homokformába öntés megfigyelésének és elemzésének példáit mutatjuk be.

- Tipikus öntési módszerek

- A homokformába öntés típusai és jellemzői

- Tipikus öntési hibák

- A homokformába öntés megfigyelésének és elemzésének példái digitális mikroszkóp használatával

Tipikus öntési módszerek

A tipikus öntési módszerek a következők lehetnek.

- Homokformába öntés

- Forma típusa: homok

A legősibb öntési módszer. A megolvadt fémet homokformába öntik. A formákat csak egyszer lehet felhasználni, de az előállítási költségük alacsony, ezért ez a módszer kis tételek gyártására is alkalmas. A homokformákkal előállított alkatrészek felülete durva, mivel a formában homokszemek vannak. A pontosság sem kifejezetten nagy. - Présöntés

- Forma típusa: fém

Ennél az öntési módszernél az olvadt fémet nagy nyomással fecskendezik a fém formába. A fém formák drágák, de többször is felhasználhatók, ezért ez a módszer tömegtermelésre is alkalmas. A présöntött alkatrészek felülete sima, és nagyon pontos termékeket lehet gyorsan gyártani. - Kokillaöntés

- Forma típusa: fém

Az olvadt fémet a gravitáció hatására, nyomás alkalmazása nélkül öntik. Ezt a módszert gravitációs öntésnek nevezik. Az ilyen módszerrel készült öntvények méretpontosak és kiváló mechanikai jellemzőkkel rendelkeznek, ezért ez a módszer nagy szilárdságot igénylő alkatrészekhez is megfelelő. - Viaszvesztéses öntés

- Forma típusa: gipsz, kerámia

A formába olvadt viaszt öntenek, és viaszmodellt készítenek. A modellt gipsszel vagy kerámiával borítják be. Kemencében kiégetik, hogy a viasz megolvadjon. A viasz megolvad és kifolyik, és a kiégetett gipszben vagy kerámiában mélyedés marad, ami a forma lesz. A formákat csak egyszer lehet felhasználni, de az előállítási költségük alacsony, ezért ez a módszer kis tételek gyártására is alkalmas. A viaszvesztéses öntéssel készült alkatrészek felülete sima, és nagyon pontos termékeket lehet gyorsan gyártani.

A homokformába öntés típusai és jellemzői

A homokformába öntés előnyei és hátrányai

- Előnyök

- A fa mintákhoz csekély kezdeti beruházás szükséges.

- A fa minták gyorsan előállíthatók.

- Különféle alakzatok önthetők, ami lehetővé teszi bonyolult és nagy méretű termékek öntését.

- Számos terméktípus kis volumenű gyártására alkalmas

- Bármilyen fém alapanyag önthető. (Présöntéshez csak nem vastartalmú fémek, például alumíniumötvözetek, cinkötvözetek és magnéziumötvözetek használhatók.)

- Hátrányok

- Kis méretpontosság

- Az öntvények felülete durva a homokformák miatt.

- Az üzemeltetési költségek magasak, mivel a homokformákat minden alkalommal megsemmisítik, ezért ez a módszer tömegtermelésre nem alkalmas.

- Rosszabb mechanikai tulajdonságok az állandó formába öntéshez képest a lassú kihűlés miatt.

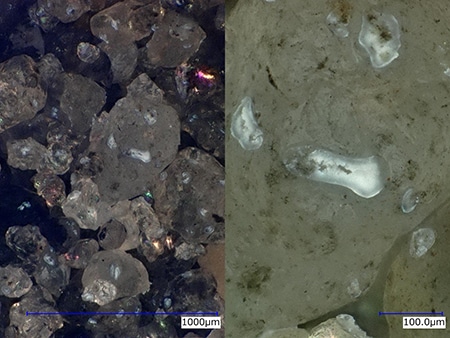

Homokformák típusai

A különböző típusú homokformák az alkalmazott előállítási módszerben térnek el egymástól. A homokformák két leggyakoribb típusa:

- Nyers homokforma

- A szilícium homokhoz agyagot (bentonitot) adnak, és a homokforma előállításához a víz kötőerejét használják fel. A szilícium homok olcsó, mivel természetes módon rendelkezésre áll, azonban nem alkalmas tömegtermelésre.

- Héjformázás

- Hőre keményedő fenolgyanta és szilícium homok keverésével előállított homok-gyanta mixet használnak. Ezt a formatípust héjformának nevezik, mivel a forma olyan vékony, mint egy kagylóhéj.

A vékony héjformák sima felületeket adnak, és gyakran használják őket autóipari alkatrészek vagy hasonló termékek precíziós öntésére. A héjformákat könnyen meg lehet semmisíteni, ami alkalmassá teszi őket a tömegtermelésre. Azonban a nyers homokformákhoz képest drágábbak, mivel fém mintákat kell használni.

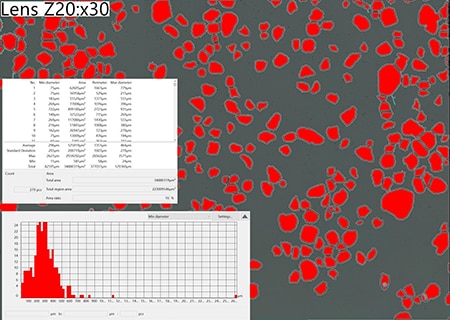

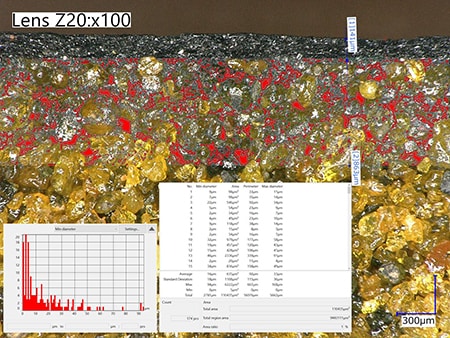

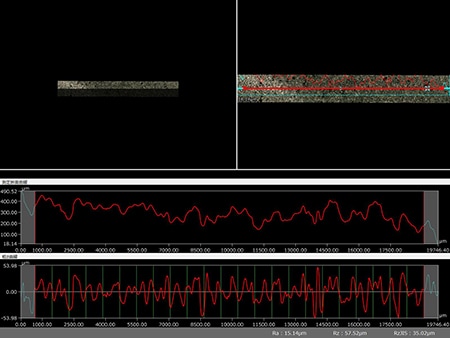

Homok szemcsemérete

A homok szemcsemérete nagy mértékben befolyásolja az öntvények felületét.

A kisebb homokszemcsék simább felületű öntvényeket adnak, azonban gátolják a légáramlást, és összegyűjthetik a gázokat, ami hibákat okozhat. A nagyobb homokszemcsék durvább felületű öntvényeket adnak, azonban megkönnyítik a légáramlást, és a kész öntvények kevésbé lesznek hibásak a gázok miatt.

A homok szemcseméretét az alkalmazás igényeitől függően kell kiválasztani.

Tipikus öntési hibák

A tipikus öntési hibák a következők lehetnek.

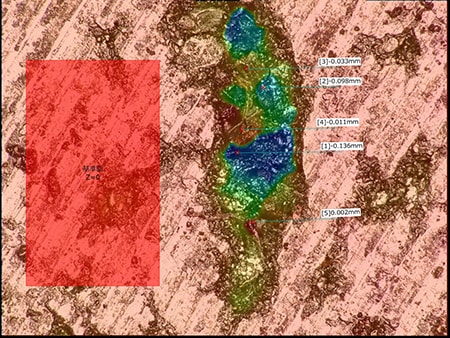

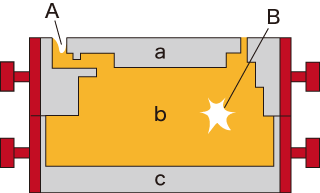

- Zsugorodási üreg

-

- A: Külső zsugorodási üreg

- B: Zsugorodási üreg

- a: Felső forma

- b: Mag

- c: Alsó forma

A zsugorodási üreg egyfajta üreg. A zsugorodási üregek viszonylag nagy méretű és bonyolult alakú üregek, amelyek ötvények belsejében fordulnak elő a térfogatcsökkenés miatt, amikor a folyadék fázisról szilárdra vált az anyag.

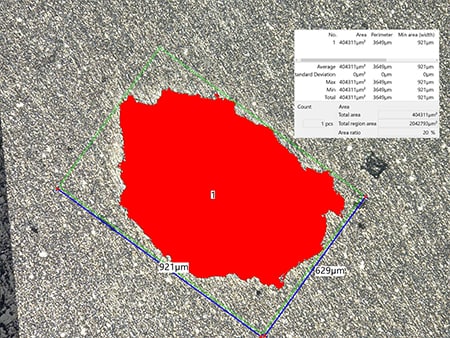

- Gázbuborék

-

- A: Gázbuborékok

- a: Felső forma

- b: Mag

- c: Alsó forma

A gázbuborékok szintén egyfajta üregek. A gázbuborékok gömbölyű üregek az öntvényekben. Az olvadt fém levegőt vagy más gázokat is tartalmaz, amikor formába öntik, és ezek gázbuborékokat hoznak létre.

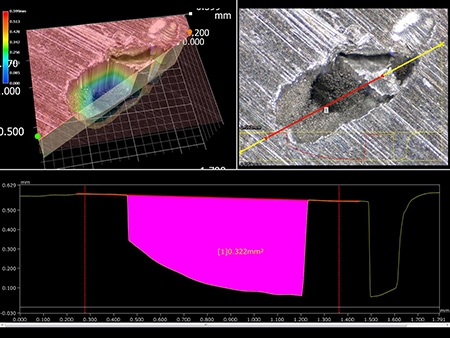

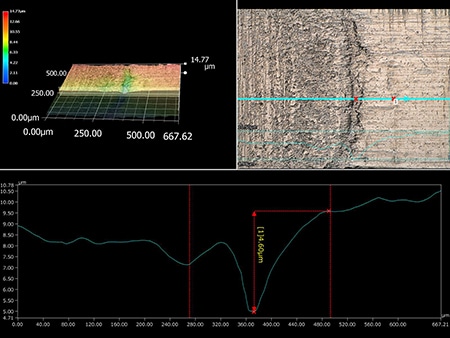

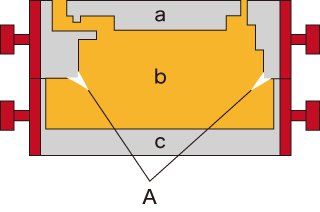

- Repedés

-

- A: Repedések

- a: Felső forma

- b: Mag

- c: Alsó forma

A repedések az öntvények felületén megjelenő hibák. A repedések a térfogatcsökkenés vagy az öntés során előforduló egyéb okok miatt megmaradó feszültségekből adódóan alakulnak ki.

- Hiányos öntés

- Hiányos öntésről beszélünk, amikor az olvadt fém nem tölti ki teljesen a forma üregét, emiatt az öntvény alakja hiányos lesz.

- Sorja

- A sorjaképződés az illeszkedő felületek (elválasztások) mentén fordul elő. A sorjaképződés leggyakoribb okai a forma pontatlanságai, a helytelen összeszerelés, illetve az elhasználódás miatt megnövekedett hézag.

- Mérethiba

- A formák előállításakor figyelembe veszik az öntés során végbemenő térfogatcsökkenést és deformálódást. Ezt a problémát a helytelen számítások, a forma méretének hibái vagy a hibás összeszerelés okozhatja.

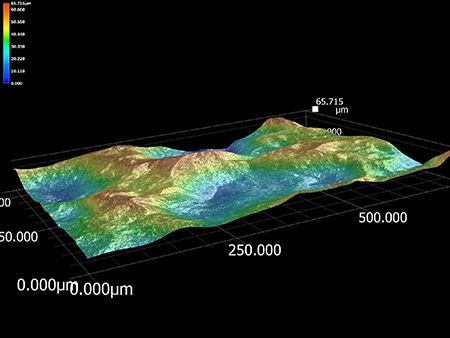

- Öntvény felületi hibája

- Az öntvényen akkor fordulnak elő felületi hibák, amikor a forma felületén lévő homok megolvad, és beleég az öntvény felületébe.

A homokformába öntés megfigyelésének és elemzésének példái digitális mikroszkóp használatával

Bemutatjuk a legújabb példákat a homokformázás megfigyelésére és elemzésére a KEYENCE VHX sorozat 4K-s digitális mikroszkópjával.