A csavarhibák (horpadások, karcolások, repedések és görbület) megfigyelésének optimalizálása

Szinte minden ipari termékben csavarokat használnak az alkatrészek mechanikus összekapcsolására. A kiváló minőségű és megbízható csavarokra nem csak az autó- és repülőgépiparban van szükség (ahol a járművek megbízhatóságát alapjaiban befolyásolja a csavarok minősége), hanem az építőiparban és az elektromos alkatrészeknél is.

Ebben a részben bemutatjuk a csavarokra vonatkozó alapvető ismereteket, valamint példákat is felhozunk arra, hogyan lehet a 4K-s digitális mikroszkópunkkal hatékonyabbá és kifinomultabbá tenni a csavarhibák megfigyelését és mérését. Mindezek pedig olyan előrelépések, amiknek pozitív hatása lehet mind a K+F-re, mind pedig a minőségbiztosításra.

- Alapvető tudnivalók a csavarokról (csavarrészek megnevezése és mérete, szabványok, anyagok)

- Példák a csavarhibák kifinomultabb és hatékonyabb megfigyelésére és mérésére

- Egy 4K-s mikroszkóp, amivel kifinomultabb csavarvizsgálatot és -elemzést végezhet

Alapvető tudnivalók a csavarokról (csavarrészek megnevezése és mérete, szabványok, anyagok)

A csavar egy olyan rögzítőelem, amelynek hengeralakú szárán spirális menet van. Megkülönböztetünk csavaranya nélkül használatos, illetve csavaranyával használatos csavarokat. A facsavarok a famegmunkálás során használt hegyes csavarok. Ez csak egy példa a csavarok sokféleségére, hiszen ezek a rögzítőelemek különféle szabványok szerint és sokféle formában készülhetnek, a különböző alapanyagokról nem is beszélve. Ezek a tulajdonságok pedig a felhasználási területtől és az összekapcsolandó anyagok tulajdonságaitól függenek. Az alábbiakban ismertetjük a csavarok kezelésével kapcsolatos alapvető információkat, például a csavarrészek megnevezését és méretét, valamint az általános csavarokra vonatkozó szabványokat.

Csavarrészek megnevezése és mérete

Egy átlagos csavar tipikus részeinek megnevezését az alábbi ábrán láthatjuk.

Általában egy csavar hosszát névleges hossznak nevezzük, és a fej alatti hosszra utal (E jelöli az ábrán). Ez a definíció azonban a csavar típusától és a fejformától függően változhat. Például a süllyesztett fejű csavarok (az ilyen csavar feje becsavart állapotban egy síkban van az anyaggal, az ábrán F-el van jelölve) esetén a teljes hossz a névleges hossz.

Ha a fej alatt van egy menet nélküli rész is, akkor ezt a részt nevezzük szárnak. A száron vannak a menet olyan hiányos részei is, amelyek a megmunkálás során képződnek.

Következőnek a tipikus menetméreteket mutatjuk be, mind normál, mind pedig anyacsavarok esetében.

- A

- Menetgerinc-átmérő: egy csavar menethornyai közötti átmérő. Ez a névleges átmérő, ami meghatározza a csavar vastagságát.

- B

- Valódi átmérő: a kör átmérője, amelynek köszönhetően a menetszélesség és a horonyszélesség azonos.

- C

- Tőátmérő: egy csavar/anyacsavar esetén az egyik horony tövétől a következő horony tövéig tartó átmérő.

- D

- Horonyszög: az a szög, amely a horony tetejétől a környező vájatok felé nyílik.

- E

- Menetemelkedés: a szomszédos horonytetők közötti távolság.

- F

- Menetgerinc-átmérő: egy anyacsavar hornyai között mért átmérő.

Csavarokra vonatkozó szabványok

Több csavarokra vonatkozó szabványt is megkülönböztetünk, ami eltérésekhez vezet a méret, a definíciók és a terminológia terén is. Ebben a részben bemutatjuk a tipikus szabványokat, definíciókat és jelöléseket.

- Metrikus menetek

- Olyan csavarokra vonatkozik, amelyek menetszöge 60°, és amelyek névleges méretei és menetemelkedése milliméterben van megadva. Ezek a csavarok lehetnek durva menetemelkedésűek vagy finom menetemelkedésűek.

A következőként írhatók le: névleges átmérő × menetemelkedés. A maximális menetátmérő (milliméterben) az M betűt követően van feltüntetve. Például az M10 azt jelzi, hogy a csavar névleges átmérője 10 mm. A durva menetemelkedésű menetek a szabványosak. Ha egy csavarra finom menetemelkedés és a menetek közötti kis távolság jellemző, akkor azt a MXX × menetemelkedés képlettel fejezzük ki. - Amerikai egységes menetek

- Olyan csavarokra vonatkozik, amelyeknek a metrikus menetekhez hasonlóan a menetszöge 60°, de névleges méreteik hüvelykben vannak megadva. A menetemelkedés jelzi az egy hüvelyken belüli menetek számát. Az amerikai egységes menetszabvány alapján készült meneteket néha hüvelykes meneteknek vagy amerikai meneteknek is nevezik, és elterjedt szabványnak számít például az űriparban. Az amerikai egységes menetek durva menetemelkedéssel (UNC) – ez a normál méret – és finom menetemelkedéssel (UNF) is elérhetők.

A következőként írhatók le: menetgerinc-átmérő (csavar száma) – (kötőjel) a menetek száma hüvelykenként, csavar típusa (UNC vagy UNF)”. Például a „1/4-20UNC” jelölés azt jelenti, hogy az amerikai egységes menetszabvány szerint készült csavar durva menetemelkedéssel rendelkezik, a menetgerinc átmérője 1/4 hüvelyk, és hüvelykenként 20 horony van rajta.

Csavarkészítéshez használt anyagok és jellemzőik

Ahogy az alkalmazástól függően számos fej- és menetforma és -szabvány létezik, a csavarkészítéshez használt anyagok is sokfélék lehetnek. Az általános csavaranyagokat és azok tulajdonságait az alábbiakban mutatjuk be.

- Acél

- Az alábbiakban felsoroljuk a csavarokhoz használt fő acélokat.

- Szénacél: a csavargyártásban leggyakoribb vas-/acélanyag. Az S45C (széntartalma kb. 0,45%) erős és kemény vas-/acélanyagnak számít, mechanikai szerkezetekhez kiváló. Csavargyártás során gyakran használt anyag.

- Ötvözött acél: molibdén (Mo) vagy króm (Cr) hozzáadásával készül, ezt az anyagot csavarokhoz és egyéb olyan termékekhez is használják, ahol a szilárdság elengedhetetlen.

- Rozsdamentes acél: általában kiváló korrózióállósággal és mechanikai tulajdonságokkal rendelkezik. A hőkezelés hatására változó szerkezete szerint osztályozzák, például Cr (Cr martenzites/18Cr ferrites) és Cr-Ni (18-8 ausztenites). Az ausztenites rozsdamentes acél a csavargyártáshoz gyakran használt alapanyag.

- Réz/rézötvözet

- Bár más fémanyagokhoz képest az anyag mechanikai szilárdsága kisebb, könnyen formázható, elektromos és hővezető képessége kiváló, valamint rugalmas és korrózióálló is. A csatlakozók rögzítőcsavarjai gyakran ilyen anyagból készülnek. A tiszta rezet aszerint osztályozzák, hogy mennyi oxigént tartalmaz (a réz tisztaságának megfelelően). Lehet ETP-réz (99,5%-os tisztaságú), deoxidált réz (ETP-réz, amely hidrogénkezelésen ment keresztül) és oxigénmentes réz (ennek tisztasága 99,995%). Költséghatékonyság miatt a csavarok legtöbbször ETP-rézből készülnek.

- Alimínium/alumínium ötvözet

- Az alumíniumból készült csavarok akár 33%-al is könnyebbek lehetnek az acélból készült csavaroknál. Az alumínium továbbá korrózióálló és kiváló hővezető, ráadásul könnyen újra is hasznosítható, aminek köszönhetően nagyon környezetbarát anyag. Az alumínium hátránya viszont, hogy az acélhoz képest gyengébb. Az alumínium hőkezelhető, amitől a felszíne szilárdabb lesz valamint ez a folyamat általánosságban megerősíti az anyagot. Ez lehetővé teszi, hogy a hátrányokat kiküszöbölve kihasználjuk az alumínium előnyeit.

- Titán/titán ötvözet

- A titánból készült csavarok körülbelül 60%-al könnyebbek az acél csavaroknál, valamint nagymértékben korrózió- és hőállóak, mindemellett pedig körülbelül ugyanolyan erősek, mint a szénacélból készült csavarok. Hátrány viszont, hogy a titánt nehéz megmunkálni, valamint nagyon drága is. A tiszta titán és a titán ötvözet között vannak különbségek. A két anyag fő alkalmazási köreit az alábbiakban mutatjuk be.

- Titán: kiváló korrózióellenállás, nem mérgező az emberi test számára. Kiváló biokompatibilitásának köszönhetően gyakran használják orvosi célokra, például rögzítőelemekhez.

- Titán ötvözet: súlyához képest erős, ezért kedvelt anyag a repülőgépiparban. A megmunkálhatóság nehézségei miatt a titán ötvözetből készült csavarok egységára magas.

- Magnézium/magnézium ötvözet

- A megnézium súlya körülbelül negyede az acél súlyának és körülbelül kétharmada az alumíniuménak, tehát egy nagyon könnyű anyagról beszélhetünk. A magnézium ötvözet azonban nem csak könnyű, de fajlagos szilárdsága is elsőrangú, továbbá kiváló elektromágneses árnyékolás, hőelvezetés és rezgéselnyelés is jellemzi. További előnye, hogy ha magnézium ötvözetből készült objektum rögzítésére használjuk, nem kell aggódni az elektrolitikus korrózió miatt sem. Ennek következtében több területen is előszeretettel használják, beleértve az autó- és repülőgépipart, valamint az elektromos termékek iparágát is. Hátrányként az alacsony korrózióállóságot és a nehéz megmunkálhatóságot hozhatjuk fel, aminek következtében érdemes megfontolni, hogy milyen környezetben használjuk az anyagot. A hátrányok kiküszöbölésére azonban az anyag felszínének kezelése megoldást jelenthet.

- Műanyag

- Ugyan viszonylag alacsony szilárdságú anyagról van szó, a műanyag könnyű és könnyen formálható. A különböző műanyagtípusok különböző tulajdonságokkal is rendelkeznek, így például a korrózióállóság és a vegyszerállóság is műanyagtípusonként változik. A felhasználási módtól függőn a csavarokat sokféle műanyagból lehet gyártani. Például a PP (polipropilén) fajsúlya alacsony, és ellenáll a hidrolitikus lebomlásnak, míg a POM (poliacetál) kiegyensúlyozott mechanikai tulajdonságokkal és kiváló vegyszerállósággal rendelkezik.

Példák a csavarhibák kifinomultabb és hatékonyabb megfigyelésére és mérésére

Néhány kivétellel a csavarok, az anyák és az alátétek mindig három dimenziós fém objektumok. Ezért a horpadások, karcolások, repedések és egyéb megjelenési hibák megfigyelésénél a legtöbb esetben elkerülhetetlen probléma, hogy a képnek egyszerre csak egy része van fókuszban. Mi több, a fényviszonyokat is nehéz meghatározni a target fényessége vagy a háttérrel való alacsony kontraszt miatt – mindezek pedig egyaránt negatív hatással lehetnek a minőségre és a háromdimenziós alakhibák megfigyelésére. Emellett a tapintásos mérőrendszerekkel és optikai mikroszkópokkal nagyon nehéz háromdimenziós alakzatokat nagy pontossággal mérni. Az egyik fő probléma az, hogy különböző kezelők jellemzően más és más eredményeket mérnek.

A KEYENCE VHX sorozatú 4K-s digitális mikroszkópja elektromosan irányítható és fejlett technológiára épülő megfigyelőrendszert használ, aminek része többek között egy nagy felbontású objektív és egy 4K-s CMOS-képérzékelő, amelyekkel egyszerűen és pontosan, 4K-s képek segítségével vizsgálathatja meg az objektumot – sőt, a mikroszkóp 2D-s és 3D-s mérések végzésére is alkalmas. Ugyanakkor a problémák széles skálájára jelent megoldást, kifinomultabbá teszi a megfigyeléseket, számszerűsíti a méréseket, és hatékonyabbá teszi a munkamenetet, aminek következtében jelentősen felgyorsul a munkavégzés.

A menet döntött megfigyelése

A VHX sorozatú 4K-s digitális mikroszkóp változtatható szögű megfigyelőrendszere segítségével még a mikroszkopikus nagyságrendű horpadásokat és karcolásokat is bármilyen szögből megvizsgálhatja, legyen szó akár kis- vagy nagy nagyításról – és mindehhez még a csavart sem kell új pozícióba helyezni!

A nagy mélységélesség gyors hibamegfigyelést tesz lehetővé olyan képekkel, amelyek az egész látómezőre fókuszálnak, így még háromdimenziós céltárgyak esetén sem kell a fókuszbeállítással bajlódni.

Anyagörbület vizsgálata

A VHX sorozatú 4K-s digitális mikroszkóp optikai árnyékhatás üzemmóddal is rendelkezik, amellyel vákuum nélkül egy gombnyomással könnyedén megszerezheti a nagy kontrasztú információkat. Még a fém olyan finom felületi egyenetlenségei is jól megfigyelhetők, amelyek – az alacsony kontraszt miatt – egyébként nehezen vizsgálhatók.

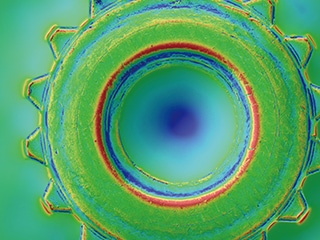

A target színadatait rá lehet illeszteni az optikai árnyékhatás üzemmódban készült képre, ami lehetővé teszi az egyenetlen felület és a színinformációk egyidejű megjelenítését. Amint az a következő ábrán is látható, a színtérkép segítségével színek rendelhetők az olyan mikroszkopikus felületi egyenlőtlenségekre vonatkozó információkhoz, mint a kis anyacsavarok görbülete, így mindez könnyen értelmezhető módon jelenik meg.

A VHX sorozattal közvetlenül a nagy felbontású 4K-s képeken végezhetők a 2D-s és a 3D-s mérések. A vizsgálni kívánt pont profilinformációi a 3D-s mérés során is megszerezhetők. Egyetlen eszközzel automatikusan generálhat jelentéseket, amelyek tartalmazzák mind a vizsgálathoz használt képeket, mind pedig a mért értékeket.

optikai árnyékhatás üzemmód és színtérkép (20×)

Egy 4K-s mikroszkóp, amivel kifinomultabb csavarvizsgálatot és -elemzést végezhet

A VHX sorozatú 4K-s digitális mikroszkóp a 4K-s képekkel nem csak a megfigyelést teszi kifinomultabbá, hanem a vizsgálat és az elemzés minőségét is javítja, hála a sokszínű megfigyelőrendszerének és funkcióinak.

A változtatható szögű megfigyelőrendszer nem csak a látómező egyszerű beállítását teszi lehetővé, hanem a forgatást és a döntésitengely-mozgást is. Az eucentrikus kialakítás biztosítja, hogy a target a lencse megdöntése vagy elforgatása esetén is a látómező közepén maradjon. Most már lehetséges akár a csavarhibákhoz hasonló háromdimenziós mikroszkopikus nagyságrendű céltárgyak vizsgálata is!

Az olyan nehéz feladatok, mint az apró karcolások és a mikroszkopikus nagyságrendű felszíni eltérések (pl. görbület) megjelenítése mostantól egyszerű műveletekkel is elvégezhetők, hála az optikai árnyékhatás üzemmódnak, aminek köszönhetően nagy kontraszt mellett gyűjthet adatokat.

A VHX sorozat nem csak a K+F és a minőségbiztosítás terén végzett megfigyelések és elemzések kifinomultságát és számszerűsítését teszi lehetővé, hanem felgyorsítja a munkát, egyszerűsíti a munkamenetet, illetve számos egyéb előnnyel is jár. Ha többet szeretne megtudni a termékről, vagy ha bármilyen kérdése van, kattintson az alábbi gombra.