Vizsgálat és mérés digitális mikroszkóppal termikus szórás után

A termikus szórás olyan felületkezelési módszer, amelynek eredményeképp a rászórt olvadt anyag, például fém, kerámia vagy cermet funkcionális bevonatot képez az alkatrészek felületén. Ezt a módszert különféle célok érdekében alkalmazzák, például a kopásállóság, a korrózióállóság és a szigetelőképesség növelésére, illetve a méretek visszaállítására. Ez a rész példákat ad a felületek és bevonatok digitális mikroszkóppal történő vizsgálatára és mérésére termikus szórás után.

- Mi a termikus szórás?

- A termikus szórás jellemzői

- A termikus szórás céljai és hatásai

- Jellemző termikus szórási módszerek

- Példák termikus szórás utáni vizsgálatra és mérésre digitális mikroszkóppal

Mi a termikus szórás?

A termikus szórás olyan felületmódosító módszer, amelynek eredményeképp a szórással felvitt anyag funkcionális bevonatot képez. Gázzal vagy árammal anyagokat, például fémeket, kerámiákat és cermeteket olvasztanak meg és szórnak rá az alkatrészek felületére. A rászórt olvadt részecskék azonnal lehűlnek, és funkcionális bevonatot képeznek.

A termikus szórás jellemzői

- Bármilyen anyagból, például fémből, kerámiából és műanyagból készült alkatrészek felülete kezelhető.

- Számos különböző szórandó anyag, például fém, kerámia és cermet válaszható.

- Kicsi a hőhatás, és elenyésző a hő hatására kialakuló deformáció.

- Nem korlátozottak az alkatrészek méretei.

- Lehetőség van arra, hogy a termikus szórást csak a kívánt területeken hajtsák végre.

- Az el nem mozdítható tárgyak, például a mólók a helyszínen kezelhetők.

A termikus szórás céljai és hatásai

- Rozsdásodásgátlás, korrózióvédelem, vegyszerállóság

- A kültéri használat következtében kialakult rozsda által okozott korrózió, valamint a kémiai reakciók által okozott korrózió megelőzése

- Hőtűrés, hőszigetelés

- A magas hőmérséklet okozta korrózió és az alkatrészeken a felszíni hőmérséklet emelkedésének megelőzése

- Kenés, kopásállóság

- A porózus bevonatok kiváló kenést biztosítanak, ami növeli a tartósságot.

- Elektromos vezetőképesség, szigetelés

- Fémek szórásával javítható az elektromos vezetőképesség, kerámiák szórásával pedig javítható a szigetelési tulajdonság.

- Méretek visszaállítása

- Anyagrétegek felvitelével helyreállíthatók a kopás vagy korrózió következtében sérült alkatrészek, és visszaállíthatók helyes méreteik.

- Tapadásmentesítő kezelés

- Megakadályozza a ragadós anyagokhoz való hozzátapadást.

Jellemző termikus szórási módszerek

Oxigénnel táplált szórás

- Lángszórás

- Ez a termikus szórási módszer égőgázok (például acetilén) és oxigénnel dúsított levegőben égő láng segítségével olvasztja meg és gyorsítja fel a termikus szórás során használandó anyagokat. Két változata van: lángszórás porból és lángszórás huzalból.

- Nagy sebességű lángszórás

- Ez a módszer lehetővé teszi, hogy a bevonat létrehozása érdekében a termikus szóráshoz használt anyagok égő folyékony üzemanyag (kerozin) és oxigén segítségével a hangsebességet meghaladó sebességre felgyorsulva ütközzenek a célanyaghoz.

Elektromos szórás

- Elektromos ívszórás

- Ez a termikus szórási módszer két fémhuzal (a termikus szóráshoz használt anyagok) vége között magasfeszültségű elektromos ívet létrehozva megolvasztja a huzalokat, és a megolvasztott anyagokat sűrített levegővel a céltárgyra fújja.

- Plazmaszórás

- Ez a termikus szórási módszer a termikus szóráshoz használt anyagokat plazmalángba adagolja, és lehetővé teszi, hogy a bevonat létrehozása érdekében a termikus szóráshoz használt anyagok a hangsebességet meghaladó sebességre felgyorsulva ütközzenek a célanyaghoz.

Példák termikus szórás utáni vizsgálatra és mérésre digitális mikroszkóppal

Az alábbiakban felsoroljuk a legújabb példákat a termikus szórás utáni vizsgálatra és mérésre a KEYENCE VHX sorozatú 4K-s digitális mikroszkópjával.

VHX-E20, 80×, gyűrűs megvilágítás

Balra: Normál kép

Jobbra: Optikai árnyékhatás üzemmódban készült kép

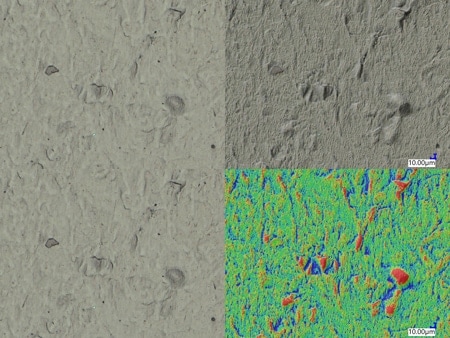

VHX-E100, 300×, koaxiális megvilágítás

Balra: Normál kép

Jobbra fent: Optikai árnyékhatás üzemmódban készült kép

Jobbra lent: Színtérképes kép

Felület vizsgálata termikus szórás után

ZS-200, 200×, gyűrűs megvilágítás, többszörös megvilágítás

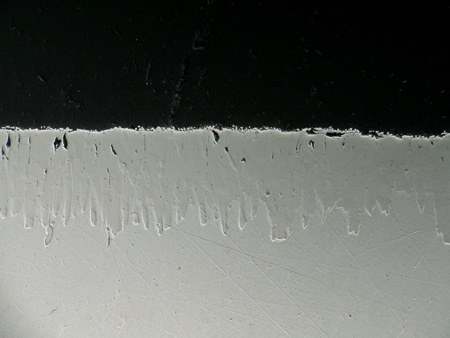

Termikus szórással készített bevonaton lévő karcolások vizsgálata

ZS-20, 150×, gyűrűs megvilágítás + többszörös megvilágítás

Termikus szórással készített bevonat vizsgálata

VH-Z500, 500×, koaxiális megvilágítás + HDR

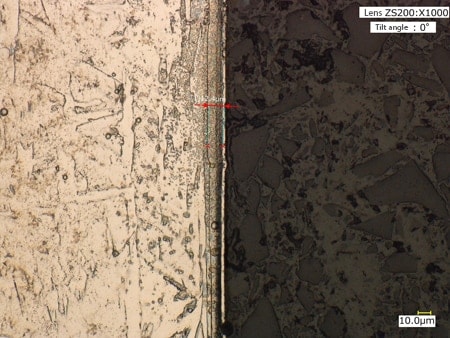

Termikus szósással készített bevonat vastagságmérése

ZS-200, 1000×, koaxiális megvilágítás