Súrlódás- és kopásállósági tesztek és megfigyelés, elemzés és mérés

Súrlódás mozgó alkatrészek között fordul elő. Például az erőátviteli berendezés, amely a gépjárművekben és vonatokban az energia továbbítására szolgál, sok alkatrészből, többek között tengelykapcsolóból, sebességváltóból és hajtótengelyből áll – ezeket egymással érintkező mozgó alkatrészeknek nevezzük.

A súrlódás hőt generál, és koptatja ezeket az alkatrészeket. A legtöbb mechanikus rendszerhiba a súrlódásból eredő hőképződés és kopás számlájára írható, és az ilyen hibákból eredő gazdasági veszteség egyáltalán nem elhanyagolható. Az ilyen veszteségek elkerülése érdekében tribológiai teszteket és súrlódás- és kopásállósági teszteket kell végezni az alkatrészek és az azokban használt anyagok jellemzőinek értékeléséhez.

Ebben a részben a tesztelési és mérési módszereket, valamint a KEYENCE 4K-s digitális mikroszkóp használatának legújabb példáit mutatjuk be a tribológia, azaz az egymással érintkező mozgó felületek közötti kopást és súrlódást vizsgáló tudomány szempontjából.

- Súrlódás- és kopásállósági tesztek

- Súrlódás- és kopásállósági tesztelési módszerek

- Tribológiai tesztek

- A súrlódás- és kopásállósági tesztekhez végzett megfigyelés legújabb példái

- A csapágyak mély bemélyedéseinek hatékony megfigyelése

- A súrlódási felületeken keletkezett sérülések megfigyelése és mérése egyetlen géppel

- Kopás és súrlódás megfigyelése a fényes felületekről visszatükröző fény csökkentése mellett

- Egyetlen mikroszkóp minden feladathoz – a megfigyeléstől egészen a 2D-s és 3D-s mérésekig

- A legújabb eszköz a piaci igényekre való gyors reagáláshoz

Súrlódás- és kopásállósági tesztek

E vizsgálat során a mintadarabot és egy érintkezőfelületet relatív mozgással érintkezésbe hoznak egymással, hogy felmérjék a súrlódási tényezőt* és a kopási térfogatot.

Azokban az iparágakban, ahol egymással érintkező mozgó alkatrészeket használnak, a termékek minőségértékelése, megbízásból végzett elemzések és az új termékek kapcsán végzett kutatás és fejlesztés részeként sok esetben súrlódás- és kopásállósági tesztekkel értékelik az anyagokban végbemenő változásokat. Ezekre a tesztekre számos olyan iparágban szükség van a minőségbiztosításhoz, ahol egymással érintkező mozgó alkatrészeket használnak. Ide sorolhatók például a kenőanyaggyártók, a csapágyakat, tárcsákat és más alkatrészeket forgalmazó vállalatok, valamint a motorgyártók.

Súrlódási tényező: az érintkezési felület súrlódási erőre gyakorolt hatását kifejező érték. A tényezőnek nincs mértékegysége, és μ betűvel jelöljük. Megkülönböztetünk csúszási és nyugalmi súrlódási tényezőt, amelyek értéke az adott tárgytól és a felületi kezeléstől függ.

Súrlódás- és kopásállósági tesztelési módszerek

A súrlódási teszt során egy kopásállósági teszttel együtt mérjük a súrlódási jellemzőket, és a végeredményt általában a súrlódási tényező használatával számítjuk ki. A kopásvizsgálat ezzel szemben a súrlódás okozta állapotváltozást méri, és az eredmény az egymással érintkező felületeken lévő deformálódások, karcolások és bemélyedések vizsgálatán alapul.

A súrlódási tényező mérésére többféle módszer is létezik: a súrlódási érő mérőberendezéssel történő mérése, a hajtómotor terhelésének mérése és átszámítása, a súrlódás általi rezgéscsillapítás* mérése, valamint a maximális statikus súrlódási erő kiszámítása a csúszás szöge alapján. Ezekkel a tesztekkel a kopás és a súrlódás mellett a kenőanyagok hatékonysága és elhasználódása is ellenőrizhető.

Rezgéscsillapítás: a rezgés csökkenése az idő előrehaladtával. Rezgéstompításnak is nevezzük.

Maximális statikus súrlódási erő: egy álló tárgy mozgatásakor keletkező súrlódási erő. Ezzel szemben a mozgás közben jelentkező súrlódást csúszási súrlódásnak, a csapágyak golyóin és szögein jelentkező súrlódást pedig gördülési súrlódási erőnek nevezzük.

Tribológiai tesztek

A súrlódási ellenállás nagy terhelést jelent az egymással érintkező mozgó alkatrészekre, például a csapágyakra. Az ellenállás minimalizálásához több szempontot figyelembe vevő megközelítésre, például az anyagok szerkezetének (pl. az alkatrészek mechanikai jellemzői), a kenőanyagok áramlási jellemzőinek és a hő által érintett felületek termodinamikájának vizsgálatára is szükség van.

A tribológia a súrlódás hatásának több szempontból történő vizsgálatának és értékelésének tudománya. A releváns jellemzők értékelése érdekében végzett teszteket tribológiai teszteknek nevezzük.

A tribológiai tesztek szükségessége

A mechanikai rendszerekben súrlódás hatására keletkező hő és súrlódás nyomán bekövetkező anyagveszteség mechanikai ellenálláshoz vezet, amely nagy mértékben hozzájárul a különböző géphibák bekövetkezéséhez. A súrlódás ás a kopás csökkentése és szabályozása nem csupán problémamegelőző intézkedés, hanem a mechanikai rendszerek megbízhatóságát és teljesítményét növelő, ezáltal pedig a gazdasági veszteséget csökkentő alapvető eljárás.

A tribológiai tesztek jellemzői

A kopás- és súrlódásvizsgálatok gyakran még azonos anyagok tesztelése esetén is teljesen eltérő jellemzőértékeket eredményeznek, ha eltérő alakú mintadarabbal, más tesztelési módszerrel vagy más környezeti viszonyok között ismétlik meg a tesztet. Ezért a kopás- és súrlódásvizsgálatokhoz pontosan ismerni kell a tényleges hatás bekövetkezésének feltételeit, és ehhez hasonló körülmények között kell elvégezni a teszteket. A kenőanyagok teljesítménye nagy mértékben függ a kenőanyag fizikai tulajdonságaitól és a felület kémiai jellemzőitől. A szilárd kenőanyagok* nagyobb teherbírásúak, mint az olajok és a zsírok, ezért gyakran használják ezeket adalékanyagként az olaj és zsír állagú kenőanyagokhoz.

A tribológiai teszteket a tényleges használati feltételekhez hasonló körülmények között, a megfigyelt súrlódási környezet reprodukálásával végzik. A vizsgálatok során az egymással érintkező mozgó alkatrészekben használt anyagok mellett a kenőanyagokat és az alkatrész alakjából eredő jellemzőket is értékelik.

Szilárd kenőanyag: olyan szilárd anyag, amely megvédi az anyag felületét a súrlódástól, és csökkenti a kopás és a súrlódás mértékét. Példák szilárd kenőanyagokra: molibdén-diszulfid, grafit és PTFE (politetrafluoretilén).

A súrlódás- és kopásállósági tesztekhez végzett megfigyelés legújabb példái

A kopás- és súrlódásteszteken vizsgált tesztdarabok és érintkező alkatrészek általában háromdimenziósak és erősen tükröződő felületűek. A mikroszkóp használatával végzett mérésekhez és elemzésekhez a kezelőnek megfelelő szakértelemmel kell rendelkeznie a fókusz helyes beállításához és a felületi visszatükröződés csökkentéséhez.

A technológiai fejlesztéseknek köszönhetően a digitális mikroszkópok jelentősen javították a kopás- és súrlódásvizsgálatok hatékonyságát.

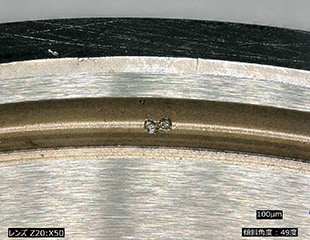

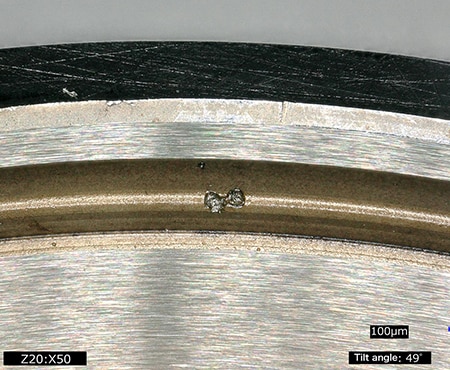

A csapágyak mély bemélyedéseinek hatékony megfigyelése

A csapágyon terhelés hatására bemélyedések jöhetnek létre. Ha a csapágy megfigyelési felülete nem sima, a mikroszkópos nagyított megfigyeléshez hosszadalmas fókuszbeállításra van szükség.

A VHX sorozatú 4K-s digitális mikroszkóp nagy felbontású objektívje és motoros revolverfoglalata zökkenőmentes zoom funkciót tesz lehetővé, amely gyorsan, az objektívek manuális cseréje nélkül vált az objektívek között a nagyítás mértékének megfelelően, a 20–6000-szeres nagyítási tartományon belül.

- A: Megfigyelés digitális mikroszkóp használatával

- B: Megfigyelés mélységkompozíció nélkül

- C: Elülső felületen lévő bemélyedés megfigyelése

- C: Hátsó felületen lévő bemélyedés megfigyelése (500×)

Az élő mélységélesség-kiterjesztés funkció az automatikus mélységkompozíció révén a célterület egészét élesen jeleníti meg. Ez a funkció pontos és hatékony nagyított megfigyelést, külső vizsgálatot és értéket tesz lehetővé a távolabbi és közelebbi területeket is kristálytisztán megjelenítő, ultranagy felbontású képek révén.

Emellett a VHX sorozat automatikusan észleli a csatlakoztatott objektíveket, és a rögzített képekkel együtt képes kezelni a nagyítási adatokat.

Ez a digitális mikroszkóp hatékonyabb vizsgálatot és kiváló adatfelügyeletet biztosít, és megfigyelési funkciója révén zökkenőmentes nagyítást tesz lehetővé a nagy felbontású kép teljes egészén.

A súrlódási felületeken keletkezett sérülések megfigyelése és mérése egyetlen géppel

A megfigyelés és mérés elvégzéséhez a felhasználóknak korábban több műszert kellett használniuk, ami hosszadalmas vizsgálatokat eredményezett.

A VHX sorozatú 4K-s digitális mikroszkóp a kristálytiszta nagyítás és megfigyelés mellett mérések és kvantitatív elemzések elvégzését is lehetővé teszi. Ezzel a mikroszkóppal egyetlen gép használatával, egyszerű egérműveletekkel végezhet el olyan feladatokat, mint az érintkező felületeken kialakult lepattogzások*, gödrösödés* és más sérülések megfigyelése, valamint az érdességi vizsgálatokhoz hasznos 2D-s mérések és érdességmérések.

Lepattogzás: a futóhorony és a gördülő elem felületének kopása miatt kialakult durva, érdes textúra, amely az anyag fáradásos kopása miatt alakul ki.

Gödrösödés: kb. 0,1 mm mély pontszerű lyukak a futóhorony felületén.

Kopás és súrlódás megfigyelése a fényes felületekről visszatükröző fény csökkentése mellett

A súrlódás következtében elkopott tesztdarabokat általában fényvisszaverő felület jellemzi, ami megnehezíti a megfigyelést és a képalkotást.

A VHX sorozatú 4K-s digitális mikroszkóp csillanás-eltávolító és becsillanásmentes gyűrűfény funkciókkal rendelkezik, így csökkenti a fényvisszaverődést. Ez kristálytiszta képek rögzítését teszi lehetővé, és csökkenti a súrlódás következtében kifényesedett felületek becsillanását. Az új 4K-s digitális mikroszkóp megkülönbözteti az apró karcolásokat, a súrlódás következtében kialakult mélyedéseket és a felületre tapadt anyagokat, így a kopási és súrlódási körülmények pontosabb megértését teszi lehetővé.

Egyetlen mikroszkóp minden feladathoz – a megfigyeléstől egészen a 2D-s és 3D-s mérésekig

A külső vizsgálatok során a tesztelőknek a háromdimenziós céltárgyak sok különböző részletét kell vizsgálniuk, így előfordulhat, hogy bizonyos sérülések észrevétlenül maradnak, és a különböző kezelők eltérő eredményeket állapítanak meg. Emellett még a 3D-s céltárgyak esetén is csak a 2D-s mérésre van lehetőség.

A VHX sorozatú 4K-s digitális mikroszkóp nemcsak nagyított megfigyelést és 2D-s mérést tesz lehetővé tiszta 4K-s képek segítségével, hanem 3D-s alakzatok rögzítésére, valamint 3D-s mérésekre és az adott keresztmetszetek profilmérésére is képes. A VHX sorozat a felhasználók szakismeretétől függetlenül a 3D-s alakzatok egyszerű elemzését és mérését teszi lehetővé, így a súrlódási felületek kifinomult és kvantitatív értékelése mellett a feladatok leegyszerűsítéséhez is hozzájárul.

A legújabb eszköz a piaci igényekre való gyors reagáláshoz

A tribológiai értékelési követelményekre és a kopás- és súrlódásvizsgálatokkal kapcsolatos növekvő igényekre reagálva gyors és pontos vizsgálati adatokon alapuló kutatás-fejlesztési, minőségfejlesztési és gyártási folyamatok kialakítására van szükség.

A VHX sorozatú, nagy felbontású 4K-s digitális mikroszkóp kiváló hatékonyságról gondoskodik, és egyetlen készülékben biztosít kivételesen pontos megfigyelést, elemzést, mérést és értékelést. A számos egyéb fejlett funkcióval ellátott VHX sorozat hatékony eszköz lehet azokban az iparágakban, ahol a minőség és a gyorsaság is alapelvárás.

A VHX sorozattal kapcsolatos részletekért kattintson az alábbi gombra, és töltse le a katalógust. Kérdés esetén kattintson az alább látható másik gombra, és vegye fel a kapcsolatot a KEYENCE-szel.