A felvitt forraszpaszta állapotának megfigyelése és 3D-s mérése

A felületszereléses technológián (SMT) alapuló lemezeken forraszpasztával rögzítjük a felületszerelt alkatrészeket (SMD). Manapság ez a legelterjedtebb NYÁK-szerelési megoldás. A felvitt forraszpaszta állapota jelentősen befolyásolja a NYÁK-ok minőségét. Ez a rész bemutatja az alapvető forrasztási ismereteket és a NYÁK-szerelés folyamatát, Továbbá néhány példát is bemutatunk a forraszpaszta megfigyelésére és mérésére is, hiszen ezek a műveletek kulcsszerepet játszanak a forraszanyagokkal foglalkozó minőségbiztosításban, kutatásban és fejlesztésben.

- A forrasztás alapjai

- A forraszpaszta és egyéb forraszanyagok jellemzői

- Az újraömlesztéses forrasztás lépései és egyéb forrasztási módszerek

- Példák a felvitt forraszpaszta állapotának megfigyelésére és 3D-s mérésére

- Egy 4K-s mikroszkóp, amellyel kifinomultabban és gyorsabban vizsgálhatja és elemezheti a forraszpasztát

A forrasztás alapjai

A forraszanyagok fém kötőanyagok, amiket többek között a NYÁK-ok elektromos alkatrészeinek rögzítésére is használnak. A legtöbb forraszanyag olvadáspontja nem magasabb 450 °C-nál. A NYÁK-on lévő szerelési részekre felkenve rézzel ötvöződnek, és megszilárdulva az érintkezők rögzítéséért felelnek. A forraszanyagokkal történő rögzítést nevezzük forrasztásnak.

A forrasztásnál általában folyasztószert használnak a forraszanyagok áteresztőképességének és nedvesíthetőségének* növelésére. A folyasztószerek növényi gyantából (például fenyőgyantából) készülnek. Ezek a szerek továbbá meggátolják az oxidációt a hevítés során, valamint kémiai folyamatok útján eltávolítják a port és az oxidált rétegeket a fémfelületről.

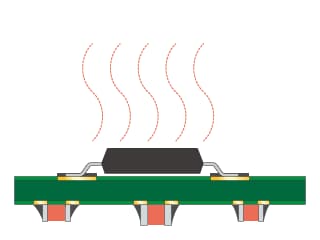

A hagyományos forraszanyagok (eutektikus forraszanyagok és ólomalapú forraszanyagok) körülbelül 40% ólmot tartalmaznak (a pontos arány kb 63% ón és 37% ólom). Az ilyen forraszanyag olvadáspontja 183 °C, egy tipikus forrasztás során pedig körülbelül 250 °C-ra szokták hevíteni. Azonban az ólomhulladék környezetre káros hatása miatt a 21. században az ólommentes forraszanyagok a legelterjedtebbek. Az ólommentes forraszanyag esetén a hevítési hőmérsékletet kb. 30 °C-al kell magasabbra állítani. Emiatt az újraömlesztéses forrasztásnál – amely a legelterjedtebb felületszerelési megoldás – fontos a hőmérséklet-profil beállítása. Ez a módszer azért ennyire elterjedt, mert a túlzott hevítés rögzítési hibát eredményezhet a NYÁK-on. Az ólommentes forraszanyag nedvesítőképessége alacsonyabb a hagyományos forraszanyag nedvesítőképességénél, ami – a felvitt forraszpaszta állapotától és az újraömlesztési folyamat során végzett hőmérsékletszabályozás mértékétől függően – akár olyan hibákat is eredményezhet, mint az ún. forraszgolyók. A forraszgolyók áramköri hibákat vagy hibás működést okozhatnak.

- TippekMit értünk nedvesítőképesség alatt?

- A forrasztásban a nedvesítőképességet a forrasz nedvesítésének is szokták nevezni. A nedvesítőképesség a forraszanyag azon képessége, amely lehetővé teszi, hogy olvadt állapotban sikeresen szétterüljön az érintkezőfelületen. A forrasz nedvesítő képessége nagyban meghatározza a kötés erősségét. Például, ha a forraszanyag úgy keményedik meg, hogy a nem megfelelő nedvesítőképesség miatt előtte nem terült szét kellőképpen a NYÁK szerelési felületén, akkor előfordulhat, hogy az alkatrész nem lesz megfelelően rögzítve, illetve vezethet érintkezési hibához vagy szimplán csak rossz vezető lesz. Az ilyen problémák gyakran eredményeznek termékmeghibásodást.

-

- Minél kisebb a θ érintkezési szög (a képen: A szög), annál nagyobb a nedvesítőképesség. A forrasztás során a jobb nedvesítőképesség erősebb kötést eredményez a lemez és a felszerelt alkatrészek között. A nagyon magas θ érintkezési szög (alacsony nedvesítőképesség) rögzítési hibákat eredményezhet, ha pedig a forraszpaszta gömbalakúra szárad, akkor forraszgolyóról beszélhetünk, ami akár rövidzárlatot is okozhat. Az ilyen problémák kiküszöböléséhez elengedhetetlen a szerelési részekre felvitt forraszpaszta nedvesítőképességének alapos ellenőrzése, még az előtt, hogy az automatizált szerelési folyamatokban (itt főleg az újraömlesztéses forrasztási folyamatra kell gondolni) bevetésre kerülne.

A forraszpaszta és egyéb forraszanyagok jellemzői

A forraszpaszta egy olyan masszaszerű forraszanyag, amit a por állapotú forraszanyag és a folyasztószer keverésével kapunk.

Forraszpasztát használnak például a jelenleg leginkább elterjedt SMT során is. A tömeggyártás során a forraszpasztát szitanyomással viszik fel a NYÁK szerelési felületeire, majd kemencékben hevítve forrasztják helyükre az SMD-t.

Bizonyos esetekben adagolórobotokkal és tintasugaras nyomtatókkal viszik fel a forraszpasztát, meghatározott minták alapján.

Egyéb általánosan elterjedt forrasztási formák

A következő sorokban bemutatjuk a többi gyakran használt forrasztási módszert is. Ismertetjük ezek általános jellemzőit és felhasználását is.

- Forrasztóhuzal

- A forrasztóhuzal úgy néz ki, mint a drót. A forrasztóhuzal folyasztószerszálakat tartalmaz. Úgy forrasztják az SMD-ket a NYÁK-ra, hogy egy forrasztópáka segítségével felhevítik és megolvasztják a forrasztóhuzalt. A forrasztóhuzalt egy automatikus forrasztógép adagolja.

- Forrasztórúd

- Ezt a forraszanyagot az applikátoros technológián (IMT) alapuló forrasztás során használják, aminek az a lényege, hogy a vezetőket vagy elektródákat a NYÁK-on lévő átmenőfuratokba forrasztják. A forrasztórudakat először a forraszfürdőben olvasztják meg, majd a forrasztás során használják fel.

Az újraömlesztéses forrasztás lépései és egyéb forrasztási módszerek

A visszaömlesztéses forrasztás az SMT-alapú automatizált forrasztás során leggyakrabban használt módszer.

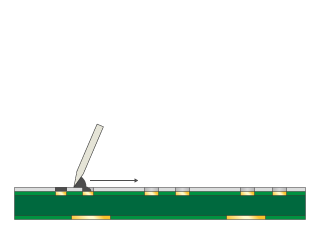

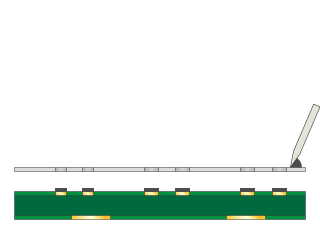

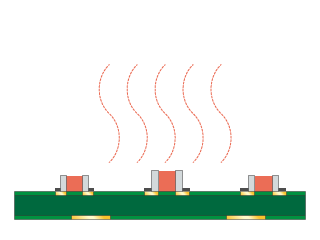

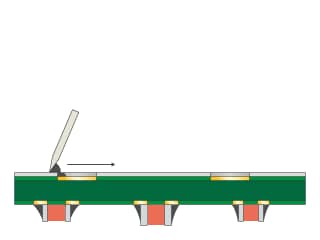

A visszaömlesztéses forrasztás során általában a forraszpasztát szitanyomással, fémmaszkokon keresztül, meghatározott mintákban viszik fel a NYÁK-ra. Az SMD-ket ragasztóval tartják a helyükön, mielőtt a rögzítő automatikusan a mintákra rögzítené azokat. A NYÁK-okat egy visszaömlesztéses kemencében hevítik, hogy kialakuljanak az SMD-ket rögzítő kötések. Ezt nevezik újraömlesztéses folyamatnak.

Miután megfordítják a NYÁK-ot, az SMD-k a másik oldalra is felszerelhetők. A NYÁK másik oldalára felviszik a forraszpasztát, és rögzítik az SMD-ket. Ezt követően a NYÁK-ok visszakerülnek a visszaömlesztéses kemencébe. A teljes folyamatot a következő ábrán tekinthetjük meg.

Egyéb általánosan elterjedt forrasztási módszerek

Az újraömlesztéses forrasztáson kívül számos más forrasztási módszer is létezik. A következő sorokban ismertetünk néhány tipikus forrasztási módszert, mint például a kézi forrasztást, az automatikus vezérlésű forrasztást és az automatikus vonalforrasztás.

- Kézi forrasztás forrasztópákával

- A forrasztópáka hegyét nikrómhuzalos fűtőberendezéssel vagy kerámia fűtőberendezéssel magas hőmérsékletre hevítik, majd közvetlenül hozzáérintik a forrasztóhuzalhoz, ami így megolvad. Az olvadt forrasztóhuzal rögzíti az SMD-ket a NYÁK-hoz. Egyes forrasztópákák még hőmérséklet-szabályzó funkcióval is fel vannak szerelve, amivel pontosan beállíthatjuk az adott munkához ideális hőmérsékletet. A kézi forrasztás mellett az automatikus forrasztógépek is használnak forrasztópákát. Bizonyos termékek gyártásánál keretes szerelőgépeket vagy forrasztópákákkal felszerelt robotkarokat használnak az SMD-k pontos, automatikus vezérléssel programozott koordinátákra történő forrasztásához.

- Hullámforrasztás

- Ahhoz, hogy az SMD-ket a NYÁK-ra rögzítsék, a NYÁK alsó oldalának érintkezni kell az olvadt forrasztórudakból álló forraszfürdő felszínével. Ezt a módszert főleg a vezetővel ellátott dual in-line tokok (DIP) rögzítéséhez használják. Hullámforrasztás során két potenciális forraszfürdőt szoktak használni: a statikus forraszfürdőt (ebben az esetben a forraszfürdő felszíne zavartalan) és a sugárhullámos forraszfürdőt (itt a fürdő felszíne hullámzik).

Példák a felvitt forraszpaszta állapotának megfigyelésére és 3D-s mérésére

Amikor a por állagú forraszanyag és a folyasztószer keverékéből készült forraszpasztát felviszik a szerelési felületre, a megbízható, jó minőségű forrasztás nagyrészt a forraszpaszta nedvesítőképességétől függ. A felvitt forraszpaszta nedvesítőképességét a paszta szerelési részhez viszonyított szöge alapján lehet értékelni. A forraszpaszta megjelenését, mennyiségét és alakját is meg kell vizsgálni, hiszen csak így mérhető fel, hogy milyen a por állagú forraszanyag és a folyasztószer eloszlása a szerelési részen.

A fényvisszaverődésből eredő becsillanás, a háttéranyagtól eltérő tükröződés, és a magasságkülönbségek miatt nehéz a forraszpasztát a látómezőn belül fókuszba hozni, ami megnehezíti a megfigyelést. Mi több, az újraömlesztéses forrasztás előtt a forraszpasztát lehetetlen érintéses megfigyelőeszközökkel vizsgálni. Valamint azt is meg kell említeni, hogy optikai mikroszkóppal nehéz a 3D-s formák precíz méretellenőrzése.

A KEYENCE VHX sorozatú 4K-s digitális mikroszkóp optikai rendszerével és a 4K-s CMOS-képérzékelővel egyrészt kiváló mélységélességet és nagy felbontást biztosít, másrészt pedig egy olyan megfigyelési rendszert, ami jól használható megvilágításon és kifinomult képfeldolgozáson alapszik. Ezekkel a funkciókkal a háromdimenziós céltárgyak állapotmeghatározása és fókuszbeállítása csupán néhány egyszerű műveletet igényel. A végeredmény pedig világos megfigyelés nagy felbontású, 4K-s képekkel. Emellett a megfigyeléshez használt nagy felbontású 4K-s képekkel rendkívül pontos 2D-s és 3D-s mérések is végezhetők, természetesen érintésmentesen. Olvasson tovább, hogy néhány példán keresztül megismerje hogyan használható a VHX sorozat a NYÁK-ok szerelési részeire felvitt forraszpaszta megfigyelésére és ellenőrzésére.

A forraszpaszta 4K-s képekkel történő nagy felbontású megfigyelése

A kiváló mélységélességnek köszönhetően a VHX sorozatú 4K-s digitális mikroszkópokkal tökéletesen fókuszált, kristálytiszta képeket készíthet a szerelési részre felvitt 3D-s forraszpasztáról. A csillanáseltávolítás és a becsillanásmentes gyűrűfény funkció révén pedig kiszűrhető a forraszpasztára jellemző visszatükröződés is. Ezeknek a funkcióknak hála olyan nagy felbontású, 4K-s képeken alapuló és a forraszpaszta legapróbb részleteire is kiterjedő megfigyeléseket végezhet, amelyekkel könnyedén megállapíthatja például a szerelési rész és a forraszpaszta egymáshoz való viszonyát, vagy akár a pasztában lévő por állagú forraszanyag és a folyasztószer állapotát.

Sőt, a világítási viszonyokat akár egyetlen gombnyomással is pontosan meghatározhatja. A többszörös megvilágítás funkcióval egyetlen gombnyomással automatikusan begyűjtheti az adatokat a több irányból megvilágított képekről, így a célnak megfelelő kép kiválasztásával azonnal elvégezheti a szükséges megfigyeléseket. A különböző fényviszonyok között mért képadatok mind tárolásra kerülnek. A kezelők akár napokkal később is felhasználhatják a különböző perspektívákból rögzített képeket a céltárgy vizsgálatához. Ehhez csak annyit kell tenni, hogy kiválasztanak egyet a különböző fényviszonyok között készített képek közül. Miután kiválasztották a korábbi képet, a fényviszonyok azonnal reprodukálva lesznek. A megfigyelés azonnal folytatható akár egy későbbi napon is, ugyanazon típusú céltárgy egy másik mintáját használva.

A forraszpaszta 3D-s mérése és profilmérése

A VHX sorozat 4K-s digitális mikroszkópjával akár olyan 3D-s képeket is készíthet, amelyeken jól látszanak egyrészt a céltárgy mikroszkopikus nagyságrendű textúrabeli változásai, másrészt pedig a felület érdessége is jól megfigyelhető. Mindehhez pedig nincs szükség másra, csak egy közvetlenül felülről készített tiszta 4K-s képre. Az ilyen képekkel gyerekjáték gyors és pontos 2D-s és 3D-s méréseket végezni.

Egyszerű érintéses mérőeszközökkel nehéz megvalósítani, viszont a mikroszkóp ezen funkciójával még az érintésmentes 3D-s alakmérésre is lehetőség nyílik, beleértve a forraszpaszta magasságának és területének mérését is. A forraszhibák kiváltó okait (ami lehet például túl kevés forraszanyag vagy nem megfelelő beolvadás) a forraszpaszta alakját és mennyiségét vizsgálva kvantitatív alapon lehet értékelni.

A kezelők pedig fókuszált profilméréseket is végezhetnek, amihez elegendő csupán az egér segítségével kiválasztani a vizsgálni kívánt pontot. A különböző formákban felvitt forraszpaszta kétdimenziós metszeti formái érintésmentesen, a forrasztás roncsolása nélkül mérhetők, ami akkor hasznos, ha például a nedvesítőképességet a szerelési részekhez képesti szög alapján értékelik.

Egy 4K-s mikroszkóp, amellyel kifinomultabban és gyorsabban vizsgálhatja és elemezheti a forraszpasztát

Ahogy a NYÁK-ok és az eszközök egyre kisebbek és sűrűbbek lesznek, az elektronikai eszköziparban érdekelt gyártók szerte a világban egyre hevesebb verseny keretein belül igyekeznek újabbnál újabb technológiákat kidolgozni, és a lehető legjobb minőséget biztosítani. A VHX sorozatú 4K-s digitális mikroszkóp számos funkcióval rendelkezik, amelyek nem csak megoldást jelentenek a megfigyelés számos problémájára, de könnyen használhatók is, ami segít a cégeknek az elektronikai eszközök piacán folytatott versenyben.

A VHX sorozatot használva 4K-s képek segítségével folytathat nagyított megfigyeléseket, pontos 3D-s képeket készíthet, egyaránt végezhet 2D-s-, 3D-s és profilméréseket, valamint a jelentéskészítést is automatizálhatja – mindehhez pedig elegendő egyetlen mikroszkóp! A sorozat termékei drasztikusan felgyorsítják a kutatás, a fejlesztés és a minőségbiztosítás során végzett értékelést, valamint hatékonyabbá is teszik a munkavégzést.

A sorozat mikroszkópjai jelentős segítséget nyújtanak az olyan elektronikus eszközök, mint a PC-k megfigyelési- és elemzési munkamenetei során. Ha többet szeretne megtudni a VHX sorozatról, kattintson az alábbi gombra.