Een methode voor het onmiddellijk en nauwkeurig meten van ondersnijdingen

Mechanische onderdelen vereisen zowel hoge sterkte als nauwkeurige afmetingen en nauwkeurigheid, zodat machines en apparatuur kunnen presteren zoals bedoeld. Dat gezegd hebbende, hebben deze strikte vereisten een grote invloed op de kosten van de apparatuur en machines, aangezien deze bestaan uit een verzameling mechanische onderdelen. Omdat er prioriteit wordt gegeven aan de prestaties van machines en apparatuur, wordt er tijdens de ontwerpfase vaak niet voldoende rekening gehouden met kostenbesparingen voor mechanische onderdelen.

Het principe achter ondersnijdingen is om de kosten te verlagen en tegelijkertijd de bewerking te vergemakkelijken door de tolerantie-instellingen op mechanische onderdelen te vergemakkelijken. Op deze pagina wordt er uitgelegd wat ondersnijdingen zijn en hoe u ze kunt meten na het bewerken. Bovendien wordt er een oplossing geboden voor de problemen die inherent zijn aan conventionele meetmethoden.

- Ondersnijdingen

- Types ondersnijdingen

- Meting van de werkelijke ondersnijding

- Problemen bij conventionele metingen van ondersnijdingen

- Oplossing voor problemen bij het meten van ondersnijdingen

- Samenvatting

Ondersnijdingen

- A

- Ondersnijding

Een ondersnijding is een uitsparing die in een hoek wordt gefreesd wanneer het snijblad geen scherpe rand kan maken. Ondersnijdingen bij het frezen verminderen de bewerkingskosten en tijd.

Er is een ander type bewerking dat vergelijkbaar is met ondersnijden, namelijk speling. Ondersnijdingen worden gemaakt in kleine gebieden zoals scherpe randen, terwijl spelingen worden gemaakt over een groter gebied. Met andere woorden, ondersnijdingen zijn inbegrepen in de speling en worden soms spelingen genoemd.

Types ondersnijdingen

Ondersnijdingen en spelingen zijn ontwerptechnieken die in een aantal omstandigheden efficiënt kunnen worden gebruikt:

- wanneer bewerkingslocaties geen montagetoleranties vereisen

- bij het verminderen van bramen bij het bewerken van inwendige tandwielen

- bij het verminderen van het aantal bewerkingen waarbij scherpe randen worden bewerkt.

Ondersnijdingen op plaatsen die geen montagetolerantie vereisen

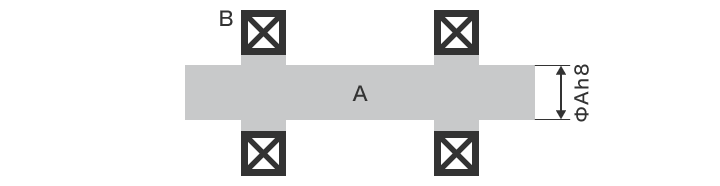

Strikte toleranties verhogen de kosten van het bewerken van mechanische onderdelen. De onderstaande afbeeldingen tonen bijvoorbeeld de insertie van een as in lagers. Op de afbeelding "Voor" wordt er een strikte tolerantie toegepast op de gehele as. Dit soort ontwerp maakt zowel de bewerking van de as als de insertie van de lagers moeilijk, waardoor de kosten stijgen.

In dergelijke gevallen, zoals weergegeven op de "Na"-tekening, moet een strikte tolerantie alleen worden toegepast op de delen op de as en lagers die met elkaar in aanraking komen, en moeten er ondersnijdingen worden toegevoegd om een grotere tolerantie voor de andere delen te bekomen. Dit ontwerp maakt de machinale bewerking en montage eenvoudig, waardoor de totale kosten verminderen.

- A

- Schacht

- B

- Lager

- A

- Schacht

- B

- Lager

- C

- Ondersnijding

Ondersnijdingen die de tijd verkorten die nodig is voor het frezen van kamers

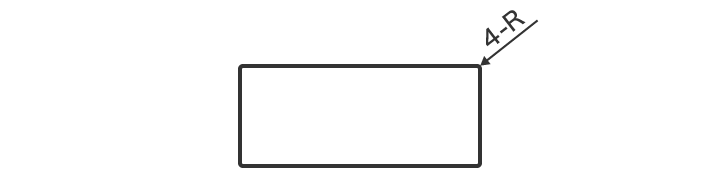

Ondersnijdingen kunnen worden gespecificeerd in ontwerpen waarbij er rekening is gehouden met de vorm van het gereedschap. Wanneer een kamer wordt gefreesd zoals hieronder getoond, met de instructie op de “Voor”-afbeelding, blijft de ronde vorm van het mes onvermijdelijk steken in de hoeken. Om dit te voorkomen, is het nodig om een nog kleiner stuk gereedschap te gebruiken om de ronde vorm in de hoeken te verkleinen. Bewerken met gereedschap met een kleinere diameter kost echter tijd, waardoor de kosten stijgen. Als er bijvoorbeeld een kamer moet worden gefreesd om rechthoekige hoeken te bekomen bij een deel dat ermee in aanraking komt, is er na het frezen een extra bewerking vereist, waardoor de kosten verder stijgen.

In deze gevallen kan ondersnijdingen frezen, zoals weergegeven op de afbeelding "Na", de tijd die nodig is voor de bewerking, verkorten. Door ondersnijdingen in de hoeken toe te voegen, kan de ronde vorm van het gereedschap dat in de hoeken blijft, worden genegeerd, waardoor er gereedschap kan worden gebruikt met een diameter die geschikt is voor de bewerking. Dit vermindert de bewerkingstijd en elimineert de noodzaak van een extra bewerking, zelfs in de delen van producten met rechte hoeken die in contact staan, waardoor er een aanzienlijke kostenbesparing wordt bereikt.

- A

- Ondersnijding

Meting van de werkelijke ondersnijding

Zoals eerder vermeld, kan het toevoegen van ondersnijdingen de kosten verlagen. Ondersnijdingen moeten natuurlijk afmetingen en vormen hebben die binnen de toleranties vallen die in de ontwerptekeningen zijn gespecificeerd. Dit geldt met name voor ondersnijdingen op precisieonderdelen met toleranties binnen 0,5 mm of minder. Ondersnijdingen worden gefreesd op verzonken locaties en hebben complexe vormen, wat betekent dat ze alleen kunnen worden gebruikt om kosten te besparen als er geverifieerd is of ze de juiste ontwerpmaten en -vormen hebben.

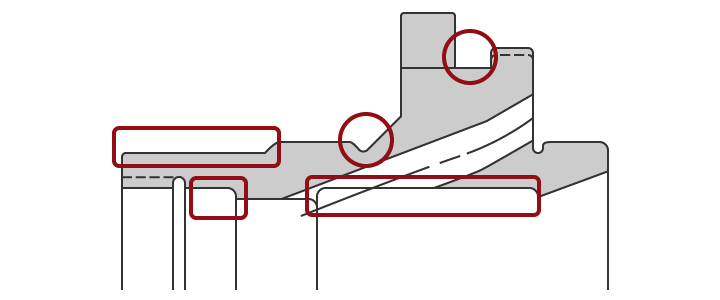

Op de onderstaande afbeelding staat er een voorbeeld van een tekening die de ondersnijdingen of speling specificeert. Zoals te zien is op de afbeelding, worden er veel ondersnijdingen gespecificeerd in daadwerkelijke tekeningen. Bewerkte producten moeten worden gemeten om te bevestigen dat alle ondersnijdingen binnen de gespecificeerde toleranties vallen.

Problemen bij conventionele metingen van ondersnijdingen

Conventionele instrumenten die worden gebruikt om ondersnijdingen te meten, zijn profielmeetsystemen.

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen.

De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Problemen bij het meten van ondersnijdingen met behulp van een profielmeetsysteem

Het meten van ondersnijdingen met behulp van een profielmeetsysteem brengt de volgende problemen met zich mee.

- Het meetwerk vergt veel tijd, inclusief tijd om het object aan een mal te bevestigen en het te nivelleren. Daarnaast zijn kennis en vaardigheden met betrekking tot het gebruik van een profielmeetsysteem vereist om een voorwerp nauwkeurig waterpas te plaatsen.

- Bij het meten van ondersnijdingen op verzonken locaties is het moeilijk om de gewenste meetpositie met een stylus te traceren. Zelfs een kleine verplaatsing van de stylus veroorzaakt variaties in de gemeten waarden, wat resulteert in een onnauwkeurige meting.

- Het is moeilijk om een profiellijn te tekenen die door het maximale punt op een cilinder gaat.

- De stylus beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm, en de punt van de stylus beweegt ook in de richting van de X-as. Dit levert fouten op in de gegevens op de X-as.

Oplossing voor problemen bij het meten van ondersnijdingen

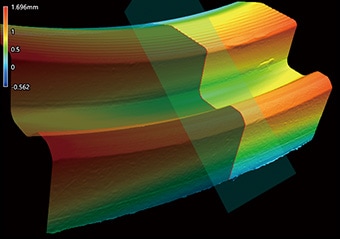

Conventionele instrumenten die worden gebruikt om ondersnijdingen te meten, hebben beperkingen wegens het feit dat het meten van driedimensionale objecten en gebieden wordt uitgevoerd door middel van punt- of lijncontact. Dit resulteert in onbetrouwbare meetresultaten. Om deze meetproblemen op te lossen, heeft KEYENCE de Optische 3D-profiler van de VR-serie ontwikkeld die nauwkeurig de 3D-vorm van een volledig object kan vastleggen zonder contact te maken met het oppervlak. Het meet ook de 3D-vorm door het object op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. Het is in staat tot onmiddellijke en kwantitatieve metingen zonder fouten in de meetresultaten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Geschikt voor het meten van kleine ondersnijdingen met complexe vormen

De VR-serie meet het volledige oppervlak van een object om de vorm vast te leggen en gegevens over een groot gebied te verzamelen. Omdat het de volledige vorm identificeert, is er een nauwkeurige meting mogelijk, zelfs voor kleine ondersnijdingen in verzonken locaties die moeilijk te traceren zijn met een stylus. Alle meetgegevens worden opgeslagen en de opgeslagen gegevens kunnen worden vergeleken met andere gegevens of met 3D-ontwerpgegevens.

Conventionele meetinstrumenten vergen veel tijd en moeite om ondersnijdingen te meten op locaties die moeilijk te traceren zijn met een stylus. De VR-serie kan ze echter nauwkeurig meten.

Voordeel 2: Geen variaties in de meetresultaten

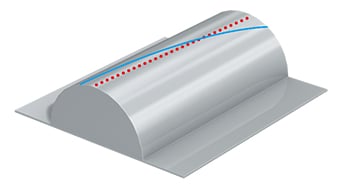

Met een verscheidenheid aan meethulpmiddelen kunnen er profiellijnen overal op het onderdeel worden getekend zonder variaties in meetresultaten. Dit omvat het meten van cilinders en loodrechte profiellijnen.

De VR-serie kan snel en nauwkeurig ondersnijdingen meten voor complexe vormen waar conventionele systemen mee worstelen. Nadat er een werkstuk is gescand, kan het profiel (dwarsdoorsnede) op elke locatie worden gemeten, waardoor het object niet opnieuw hoeft te worden opgesteld. Dit maakt ook vergelijkingen met gegevens uit het verleden mogelijk om de verschillen in vorm te controleren wanneer een werkstuk dezelfde vorm zou moeten hebben, maar in een andere partij is vervaardigd met verschillende materialen en onder verschillende verwerkingsomstandigheden.

Samenvatting

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Metingen kunnen in slechts één seconde worden voltooid, zelfs voor moeilijke metingen zoals de metingen van de diepte en breedte van kleine ondersnijdingen of uitsparingen. De VR-serie lost alle problemen op die zich voordoen bij conventionele meetinstrumenten.

- Omdat het volledige oppervlak wordt gemeten kan de VR-serie eenvoudig ondersnijdingen met complexe vormen meten. Ook kunnen de hoogste punten en laagste punten worden gemeten.

- Dit elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Dit elimineert de noodzaak om een gespecialiseerde bediener aan te wijzen voor het meetwerk en elimineert variaties in de meetwaarden.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.