Een methode voor het nauwkeurig en eenvoudig meten van slijtage

Slijtage treedt op aan de randen van gereedschapsbits, de glijdende delen van mechanische onderdelen, en heeft een groot effect op de prestaties. De gevolgen van slijtage kunnen tot machinale storingen (door de hitte of trillingen) en bedrijfsstoringen (veroorzaakt door losse onderdelen) leiden en in het ergste geval tot machinestoringen of schade.

Olie of andere smeermiddelen kunnen worden gebruikt om slijtage te voorkomen. Slijtage is echter moeilijk volledig te voorkomen en blijft een potentiële risicofactor. Daarom is het meten van slijtage essentieel om de productkwaliteit te behouden, onderhoud aan apparatuur uit te voeren en de veiligheid te waarborgen.

- Slijtage

- Types slijtage

- Noodzaak van de meting van slijtage

- Problemen bij conventionele metingen van slijtage

- Oplossing voor problemen bij het meten van slijtage

- Samenvatting: Dramatische verbetering en een hogere efficiëntie bij moeilijke slijtagemetingen

Slijtage

Slijtage treedt op wanneer het materiaal van een vast oppervlak geleidelijk wordt verwijderd als gevolg van wrijvingen. Wrijvingen en slijtage worden beïnvloed door externe factoren (zoals de belasting, snelheid, temperatuur en atmosfeer) en technische factoren (zoals de geometrische vorm, vervormingen en de interfacetoestand).

Erosie is vergelijkbaar met slijtage en verwijst naar slijtage veroorzaakt door wrijvingen tussen een vloeistof en een vast voorwerp. Zo kan er erosie optreden tussen de vloeistof in een leiding en de leidingwanden.

Types slijtage

Omdat slijtage optreedt als gevolg van een extreem groot aantal parameters die op complexe manieren op elkaar inwerken. Dit omvat de locatie van de wrijvingen, de fysieke kenmerken van de wrijvingsmaterialen, de omgevingsatmosfeer, de warmte, de temperatuur en de fysische en chemische acties. In dit gedeelte volgt er een introductie van enkele typische soorten slijtage.

Adhesieve slijtage

Adhesieve slijtage treedt op wanneer twee vaste voorwerpen tegen elkaar wrijven en aan elkaar worden gehecht (gekleefd), vervolgens breken en scheiden. Adhesieve slijtage treedt op als gevolg van chemische bindingen tussen de vaste voorwerpen. Om deze reden is de kans groter dat adhesieve slijtage zich voordoet tussen de volgende soorten vaste voorwerpen.

- Materialen van hetzelfde type

- Materialen met dezelfde kristallijne structuur en vergelijkbare roosterconstanten

Abrasieve slijtage

Abrasieve slijtage treedt op tussen twee vaste voorwerpen wanneer de uitsteeksels op het hardere materiaal het zachtere materiaal mechanisch wegsnijden. Kenmerken zijn onder meer relatief goede smeercondities en een lage mate van adhesie, evenals een grotere mate van slijtage in vergelijking met andere slijtagemodi.

Slijtage door materiaalmoeheid

Er treedt slijtage door materiaalmoeheid op wanneer de rolwrijvingen dominanter zijn dan de glijdende wrijvingen, bijvoorbeeld op het roloppervlak van een lager of op het tandoppervlak van een tandwiel. Het proces dat leidt tot slijtage door materiaalmoeheid, wordt hieronder weergegeven.

- (1) Herhaalde spanning werkt op het oppervlak waar metalen onderdelen met elkaar in contact komen.

- (2) Deze herhaalde spanning zorgt ervoor dat het oppervlak geleidelijk uithardt.

- (3) Er treden fijne scheuren op die zich ontwikkelen tot grotere scheuren.

- (4) De oppervlaktelaag schilfert af.

De schuifspanning die fijne scheuren veroorzaakt in (3) is het grootst op een punt dat lichtjes binnen het oppervlak ligt. Hetzelfde proces als hierboven resulteert ook in de vorming van putten, waarbij er zich vlekachtige putten vormen op het oppervlak van een lager als gevolg van rolmoeheid, evenals afsplintering, waardoor er aanzienlijk grote metalen fragmenten van het tandoppervlak vallen als gevolg van materiaalmoeheid.

Wrijvingscorrosie

Wrijvingscorrosie is een type slijtage die optreedt aan het contactoppervlak tussen materialen die zijn ontworpen op basis van de aanname dat er geen glijden zou optreden. Wanneer er herhaalde spanning wordt uitgeoefend op onderdelen die met bouten en moeren zijn vastgemaakt (of op de contactvlakken van twee onderdelen), treden er licht relatief glijdingen (wrijvingen) op en wordt slijtage veroorzaakt. Er komen fijne scheuren op het oppervlak waar de wrijvingscorrosie wordt gegenereerd. Omdat er externe belastingen en herhaalde spanning inwerken op de plaats van de wrijvingscorrosie, wordt de moeheidsweerstand verminderd tot de helft of minder dan het oorspronkelijke niveau (wrijvingsmoeheid), wat resulteert in een moeheidsbreuk.

Noodzaak van de meting van slijtage

De slijtage van bewerkingsgereedschappen houdt rechtstreeks verband met de bewerkingskwaliteit en de slijtage van de onderdelen houdt rechtstreeks verband met de nauwkeurigheid en veiligheid van de werking. Om deze reden is het uiterst belangrijk om de slijtageomstandigheden, zoals de mate van de slijtage, te meten. In dit gedeelte leggen we het belang van slijtagemeting uit aan de hand van een remblok en een snijgereedschapsbit als voorbeeld.

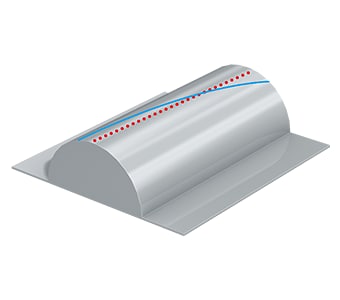

Meting van de slijtage van een remblok

Een nieuw remblok van een auto is ongeveer 10 mm dik. Hoewel de timing varieert afhankelijk van de fabrikant, wordt het remblok over het algemeen vervangen wanneer het is afgesleten tot ongeveer 1 tot 3 mm. Het remblok verslijt door wrijving met de schijfrotor in het geval van een schijfrem, of door de wrijving met de remtrommel in het geval van een trommelrem. Ook de schijfrotor en de remtrommel raken versleten. Omdat de slijtage zichtbaar wordt op het versleten oppervlak van het remblok, kan de duurzaamheid van het remblok en het type slijtage dat optreedt tijdens het remmen, worden bepaald door het remblokvolume en de mate van slijtage te meten of te observeren.

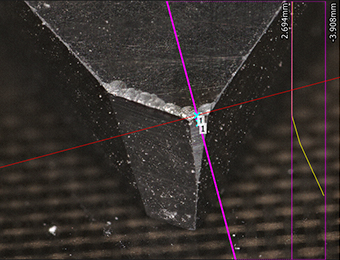

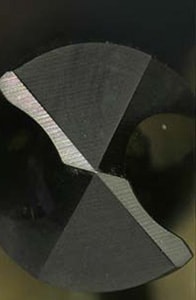

Meting van de slijtage van gereedschapsbits

De punt van een frees of gereedschapsbit raakt versleten door wrijvingen met het werkstuk en de snijspanen. De onderdelen die verslijten, verschillen afhankelijk van het materiaal; in de meeste gevallen treedt er echter slijtage op aan het hellend oppervlak en het reliëfoppervlak. Mogelijke oorzaken zijn een te hoge snijsnelheid of ongeschikt bitmateriaal. Omdat de belasting op het gereedschapsbit toeneemt bij het bewerken van een materiaal dat moeilijk te snijden is, is de mate van slijtage groter dan bij het bewerken van gewone materialen. Er is voorzichtigheid vereist, omdat wrijvingen op het reliëfoppervlak de snijkracht kunnen vergroten of de snijdiepte kunnen veranderen.

Om deze redenen is het meten van de slijtage van gereedschapsbits uiterst belangrijk voor het evalueren van de snijsnelheid en voor de selectie van het materiaal van de gereedschapsbits.

Problemen bij conventionele metingen van slijtage

Meestal wordt de mate van slijtage gemeten met behulp van profielmeetsystemen of coördinatenmeetmachines. Deze methoden brengen echter de volgende meetproblemen met zich mee bij het meten van de slijtage over een groot gebied of op kleine onderdelen.

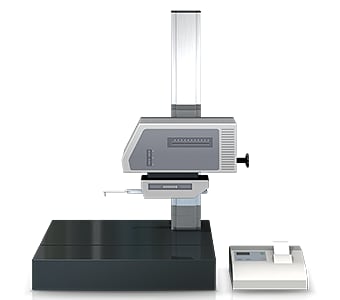

Problemen bij het meten van slijtage met behulp van een profielmeetsysteem

Een profielmeetsysteem meet en registreert het profiel van een voorwerp door het oppervlak met een stylus te volgen. De afgelopen jaren zijn er profielmeetsystemen ontwikkeld die een laser gebruiken in plaats van een stylus om complexe vormen te meten door het profiel contactloos te volgen. Sommige modellen zijn zelfs in staat om zowel de boven- als onderkant te meten.

Een profielmeetsysteem moet een nauwkeurige meetlijn traceren voor de mate van slijtage die het meetdoel is.

Dit brengt de volgende problemen met zich mee.

- Het meetwerk vergt veel tijd, inclusief tijd om het monster aan een mal te bevestigen en het te nivelleren. Ook zijn kennis en vaardigheden vereist met betrekking tot het gebruik van profielmeetsystemen om een voorwerp nauwkeurig waterpas te plaatsen.

- De stylus van een profielmeetsysteem beweegt op en neer in een boog gecentreerd op het draaipunt van de stylusarm; de punt van de stylus beweegt ook in de richting van de X-as en veroorzaakt fouten in de gegevens op de X-as.

- De gewenste lijn volgen met de stylus is buitengewoon moeilijk werk, en zelfs een kleine verschuiving van de stylus veroorzaakt een fout in de gemeten waarden.

- Het is ook moeilijk om het aantal objecten te vergroten vanwege de noodzaak om specifieke meetlocaties aan te wijzen.

- Slechts een deel van een object kan worden gemeten en evaluatie van het hele oppervlak is niet mogelijk.

Problemen bij het meten met behulp van een coördinatenmeetmachine

Wanneer het oppervlak van het versleten onderdeel klein is, bijvoorbeeld 1 mm2, is het extreem moeilijk om de vorm nauwkeurig te meten door het oppervlak met een taster te lokaliseren en een virtueel oppervlak te creëren. Het is ook moeilijk de nauwkeurige 3D-vorm te identificeren bij het meten van een klein gebied vanwege het kleine aantal meetpunten. Ook komt er veel werk kijken bij aanverwante taken, zoals het tabelleren van de meetgegevens en het vergelijken van de resultaten met de tekeningen.

Oplossing voor problemen bij het meten van slijtage

Conventionele meetinstrumenten meten een driedimensionaal object of gebied door middel van punt- en lijncontact. Dit levert problemen op, omdat gebruikers niet de volledige vorm kunnen identificeren en de betrouwbaarheid van de gemeten waarden laag is. Om deze meetproblemen op te lossen, heeft KEYENCE de Optische 3D-profielmeter van de VR-serie ontwikkeld.

De VR-serie legt nauwkeurig de 3D-vorm van het volledige oppervlak van het voorwerp vast zonder het aan te raken. Het meet ook de 3D-vorm door het object op het platform in amper één seconde met hoge nauwkeurigheid in 3D te scannen. Het is in staat tot onmiddellijke en kwantitatieve metingen zonder fouten in de meetresultaten. In dit gedeelte worden enkele specifieke voordelen van de VR-serie geïntroduceerd.

Voordeel 1: Verzamelt gegevens van 800.000 meetpunten in slechts één seconde.

De VR-serie meet de vorm van het volledige oppervlak en verzamelt gegevens van een groep van 800.000 punten. Omdat de meting niet wordt uitgevoerd met behulp van lijnen of punten, is herhaalde meting niet vereist, waardoor de meettijd wordt verkort. Items die moeilijk te definiëren zijn, zoals de mate van slijtage, kunnen worden beoordeeld op basis van het volume of de oppervlakte. Het is ook mogelijk om gemakkelijk een kwantitatieve evaluatie van de vlakheid uit te voeren. De VR-serie kan ook profielen op specifieke locaties meten. Zelfs na de meting kunnen profielen van verschillende onderdelen worden verkregen uit de 3D-scangegevens zonder het voorwerp opnieuw te scannen.

Alle meetgegevens worden opgeslagen en de opgeslagen gegevens kunnen worden vergeleken met andere gegevens of met 3D-ontwerpgegevens.

Voordeel 2: Geschikt voor het meten van een groot gebied tot 300 mm x 150 mm.

De meting kan eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Een strikte positionering of andere voorbereidingen zijn niet nodig. Dit maakt het mogelijk om zeer nauwkeurige metingen te laten uitvoeren door bedieners die geen kennis of ervaring hebben op het gebied van meetinstrumenten.

Omdat de VR-serie de kenmerken van het object op het platform extraheert en de positie automatisch corrigeert, is een strikte positionering, die veel tijd en moeite kost, niet nodig. De VR-serie kan ook een groot gebied meten tot 300 mm x 150 mm door meerdere meetbeelden samen te voegen. Dit maakt het ook voor een onervaren bediener mogelijk eenvoudig en onmiddellijk metingen uit te voeren, en elimineert de noodzaak een gespecialiseerde bediener voor meetwerk aan te stellen.

Met de VR-serie kan een groot oppervlak, zoals een grote remblok, nauwkeurig worden gemeten door simpelweg het object op het platform te plaatsen en op een knop te drukken.

Samenvatting: Dramatische verbetering en een hogere efficiëntie bij moeilijke slijtagemetingen

De VR-serie kan 3D-vormen van het voorwerp nauwkeurig en onmiddellijk meten door met hoge snelheid in 3D te scannen zonder het voorwerp aan te raken. Het lost alle problemen op van conventionele meetinstrumenten door een meting van de hoogste en laagste punten op het slijtoppervlak mogelijk te maken, evenals een meting van het volume, de dwarsdoorsnede en de verhouding van de oppervlakte tot de dwarsdoorsnede.

- Het is in staat om gelijktijdig het hoogste punt, het laagste punt, het gebied, het volume en de oppervlakte nauwkeurig te meten.

- Dit elimineert afwijkingen als gevolg van menselijke factoren, waardoor echte kwantitatieve metingen mogelijk worden.

- Zonder dat positionering of andere voorbereiding nodig is, kan de meting eenvoudig worden uitgevoerd door het voorwerp op het platform te plaatsen en op een knop te drukken. Hierdoor is het niet meer nodig een gespecialiseerde operator voor meetwerk aan te stellen.

- 3D-vormen kunnen eenvoudig met hoge snelheden en hoge nauwkeurigheid worden gemeten. Hierdoor is het mogelijk in korte tijd een groot aantal voorwerpen te meten en daarmee de kwaliteit te verbeteren.

Dit systeem maakt ook vergelijkingen mogelijk met eerdere 3D-vormgegevens en CAD-gegevens, alsook eenvoudige gegevensanalyse, zoals distributie binnen toleranties. Het kan effectief worden gebruikt voor een breed scala aan doeleinden, waaronder productontwikkeling, analyse van productietrends en steekproefinspecties.