Oorzaken, metingen en evaluaties van gietgallen en andere gietfouten bij het spuitgieten

Het aantal toepassingen van spuitgieten, dat gewoonlijk voor auto-onderdelen wordt gebruikt, is de laatste tijd aanzienlijk uitgebreid. Door deze uitbreiding zijn snelle metingen en kwantitatieve evaluaties een vereiste in gieterijen om fouten en de oorzaken daarvan op te sporen om zo de kwaliteit en het rendement te verbeteren.

Behalve de oorzaken van en tegenmaatregelen voor gietfouten wordt er in dit gedeelte ook een overzicht gegeven van de nieuwste voorbeelden van het inspecteren van spuitgietwerk met de nieuwe 4K digitale microscoop.

- Spuitgieten met steeds ruimere toepassingsmogelijkheden in de auto-industrie

- Oorzaken van en tegenmaatregelen voor gietfouten

- Nieuwste voorbeelden van het inspecteren van spuitgietproducten

- Ingezoomde beeldopname waarbij het doel volledig scherp in beeld blijft, zelfs bij sterkere vergroting

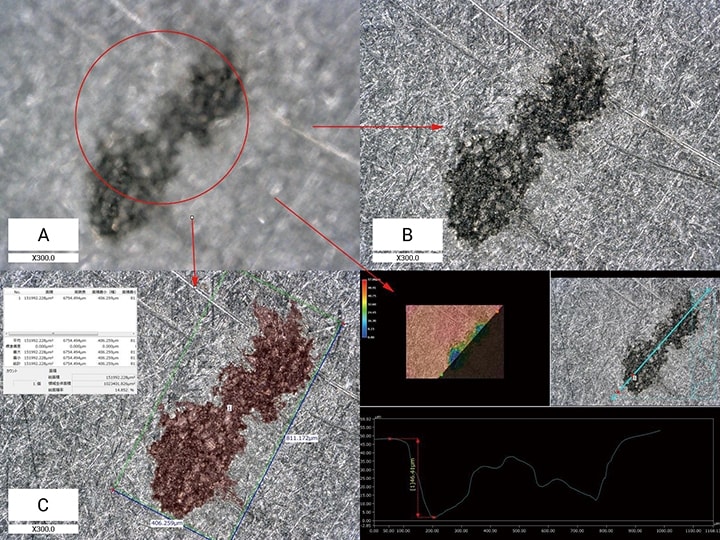

- 3D-vorm- en -profielmeting op een gietgal

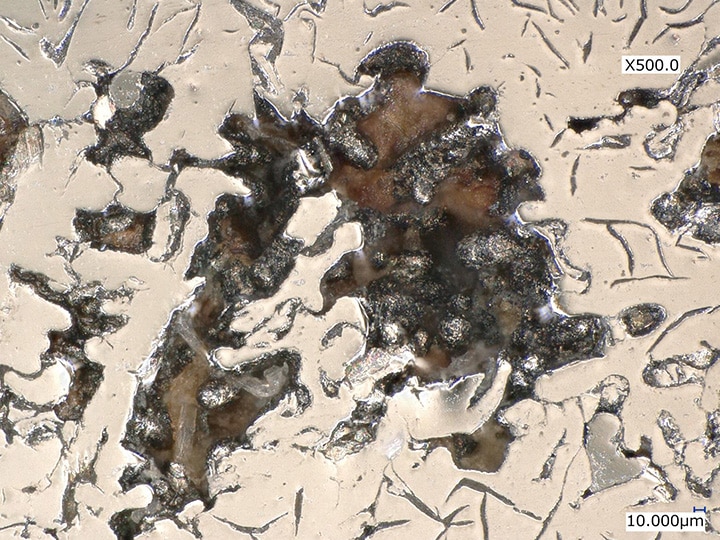

- Sterk vergroot beeld van een minuscuul gietgaatje

- Handmatige waarneming van een spuitgietmatrijs

- 3D-vorm- en -profielmeting op een barst in een spuitgietmatrijs

- Automatische gebiedsmeting en kwantitatieve evaluatie van een gegoten oppervlak

- Een enkele microscoop die voor een evolutie zorgt bij spuitgieten op productielocaties

Spuitgieten met steeds ruimere toepassingsmogelijkheden in de auto-industrie

Spuitgieten is een gietmethode waarbij gesmolten metaal, zoals aluminiumlegering, zinklegering, magnesiumlegering en koperlegering, onder hoge druk in precisiematrijzen wordt gegoten. Deze methode wordt voor diverse producten gebruikt omdat op deze manier de afmetingen nauwkeurig zijn, de gegoten oppervlakken fraai en glad zijn en er snel producten kunnen worden geproduceerd.

Naar zeggen zijn auto-onderdelen goed voor het merendeel van alle geproduceerde, gegoten producten.

Met name worden aluminiumlegeringen bij het gietprocedé voor auto-onderdelen gebruikt, omdat dit type legering een hogere elektrische/thermische geleidbaarheid, corrosiebestendigheid en verwerkbaarheid heeft en lichter en sterker is dan zinklegeringen, waardoor producten goedkoop en met een hoge recycle-efficiëntie kunnen worden gemaakt.

Toepassingen in de auto-industrie zijn onder andere behuizingen en deksels, zoals cilinderblokken, transmissiebehuizingen en cilinderkopdeksels. Conventionele gegoten producten bevatten vaak gas, waardoor warmtebehandelingen en lassen moeilijk is, zodat dergelijke producten lastig kunnen worden gebruikt bij onderdelen van het onderstel en de carrosserie van auto's. De afgelopen jaren hebben speciale spuitgietmethoden, zoals laminaire stroming bij spuitgieten en hoogvacuüm-spuitgieten, echter geleid tot de toepassing van spuitgieten in problematische producten. Parallel aan deze trend worden er ook meer eisen aan de functionaliteit en de kwaliteit van gietstukken gesteld.

Oorzaken van en tegenmaatregelen voor gietfouten

Tijdens het spuitgieten van auto-onderdelen is voorzichtigheid geboden ten aanzien van de temperatuur van het gesmolten metaal en de matrijzen, de druk tijdens het vullen van de matrijzen en gietfouten die worden veroorzaakt door gas en lucht in het metaal. Gietfouten leiden tot een lagere sterkte en hebben dus een grote invloed op de veiligheidskwaliteit van auto's.

Zie de volgende tabel voor veelvoorkomende fouten in of op oppervlakken van het gegoten producten, zoals gietgallen, de oorzaken daarvan en de tegenmaatregelen die moeten worden genomen.

| Spuitgietfout | Oorzaak/staat | Tegenmaatregel |

|---|---|---|

| Gietgal | Een gat in het gietwerk dat is ontstaan door lucht of gas in het gesmolten metaal of een inzinking door een tekort aan gesmolten metaal | Pas de gietdruk aan, verander het ventilatiegat, pas de hoeveelheid toe te passen lossingsmiddel aan of wijzig de positie en grootte van de spuitopening. |

| Inzinking | Onderdruk door trage afkoeling als gevolg van een gedeeltelijk oververhitte matrijs | Pas de temperatuur van de matrijs aan of maak een nieuwe matrijs. |

| Te weinig vulling (geringe aanvoer van gesmolten metaal) | Het gebied bij de inspuitopening koelt te snel af om de hele holte te vullen met gesmolten metaal. | Verander de temperatuur van de matrijs, pas de temperatuur van het gesmolten metaal aan of verander de positie en grootte van de inspuitopening. |

| Koude sluiting (laspunt) | Een lage matrijstemperatuur en een lage gietdruk zorgen ervoor dat het gesmolten metaal stolt voordat het zich volledig verspreidt in een paar matrijzen, waardoor er zich een spoor vormt op het verbindingspunt. | Verhoog de temperatuur van de matrijs, van het gesmolten metaal en de snelheid van de zuiger of verander de positie en grootte van de inspuitopening. |

| Barst/vervorming | Een onvoldoende trekhoek, een ongelijke krimp of een onjuiste extrusie (warmtescheuren tijdens het stollen en koudescheuren tijdens het afkoelen en na verloop van tijd) | Ontwerp de vorm opnieuw of verander de extrusiepositie. |

| Gebroken afkoellaag | Een stollingslaag die zich in de huls heeft gevormd, komt in de holte terecht en wordt vervolgens in het spuitgietwerk opgenomen. | Pas de temperatuur van het gesmolten metaal en de snelheid van de zuiger aan. |

| Vloeimarkering | Een lage temperatuur van de matrijs of een teveel aan lossingsmiddel | Verhoog de temperatuur van de matrijs en verlaag de hoeveelheid lossingsmiddel. |

| Schuren | Spuitgietwerk dat aan een matrijs kleeft wanneer het uit de matrijs wordt gedrukt, of een verkeerde trekhoek | Polijst het oppervlak van de matrijs grondig en zorg voor de juiste trekhoek. |

| Beslag | Door een gedeeltelijk oververhitte matrijs kleeft het gesmolten metaal aan de matrijs. | Wijzig het type of de toepassingsmethode van het lossingsmiddel of maak de matrijs opnieuw. |

| Blaar | Samengeperst gas aan de oppervlakte zet uit en veroorzaakt zwelling aan het oppervlak. | Los dit op dezelfde manier op als voor gietgallen en laat de matrijs langer afkoelen. |

| Verkleuring | Het oppervlak van de matrijs is verkleurd door een of meer lossingsmiddelen. | Gebruik een ander lossingsmiddel. |

| Ruw oppervlak | Het ruwe oppervlak van een matrijs is direct terug te zien op het gegoten oppervlak. | Reinig en polijst de matrijs. |

| Harde plek | Een hard vreemd deeltje komt in het gesmolten metaal terecht en beschadigt bijvoorbeeld naderhand het slijpgereedschap. | Filter het gesmolten metaal. |

Behalve de bovenstaande oorzaken liggen er nog andere oorzaken ten grondslag aan spuitgietfouten. Bij spuitgieten is de kwaliteitsinspectie cruciaal voor de kwaliteit van het gietwerk. Een nauwkeurige analyse, meting en evaluatie zijn onontbeerlijk voor minuscule gaatjes, holtes en oppervlakteruwheid omdat die bepalend zijn voor de kwaliteit.

Nieuwste voorbeelden van het inspecteren van spuitgietproducten

Een van de vereisten voor de evaluatie en foutenanalyse van gietgallen en gegoten oppervlakken is het vergroot waarnemen daarvan met een microscoop. Omdat gegoten producten driedimensionaal zijn, brengt een dergelijke waarneming echter problemen met zich mee, zoals de tijd en moeite die nodig zijn om scherp te stellen, de moeilijkheidsgraad van het waarnemen en analyseren en de verschillen in de evaluatie van defecten.

Deze factoren hebben geleid tot een toename van het vergroot waarnemen met digitale microscopen. Met de ultra-high-definition 4K digitale microscoop uit de VHX-reeks van KEYENCE die voorzien is van state-of-the-art technologie, kunnen heldere beeldopnamen van gietgallen en gegoten oppervlakken in gietwerk worden gemaakt, waardoor kwantitatieve evaluaties gepaard aan een extreem hoge werkefficiëntie kunnen worden uitgevoerd.

Ingezoomde beeldopname waarbij het doel volledig scherp in beeld blijft, zelfs bij sterkere vergroting

Met de conventionele microscopen kostte het veel tijd en moeite om lenzen te verwisselen, de vergroting te wijzigen en de scherpstelling aan te passen aan de grootte en de plaats van het te analyseren doel.

De lens met hoge resolutie en de gemotoriseerde draaischijf van de 4K digitale microscoop uit de VHX-reeks maken een naadloze zoomfunctie mogelijk waarbij automatisch en zonder de lens te hoeven verwisselen, wordt gekozen voor een vergroting van 20× tot 6000×. Via intuïtieve bediening met een muis of een console kunt u snel een aantal handelingen uitvoeren, van waarneming met beelden met hoge resolutie waarmee het doel volledig en haarscherp in beeld wordt gebracht door dieptecompositie, tot kwantitatieve evaluatie met behulp van automatische gebiedsmeting en 3D-vormmeting/-profielmeting, en dat alles met één enkele microscoop.

3D-vorm- en -profielmeting op een gietgal

Met de 4K digitale microscoop uit de VHX-reeks kunnen aan de hand van hoogtegegevens 3D-vormen en -profielen (2D-dwarsdoorsnedevormen) worden gemeten. Zelfs op een ongelijk gegoten oppervlak kunt u gietgallen, spuitgaatjes en alle andere dergelijke minuscule veranderingen in de vorm van het oppervlak herkennen dankzij de 3D-weergave waarmee het gehele doel haarscherp in beeld wordt gebracht.

Sterk vergroot beeld van een minuscuul gietgaatje

Bij het waarnemen van gietgallen kunnen er zich problemen voordoen, zoals onvoldoende vergroting, resolutie en scherpstelling.

Met de 4K digitale microscoop uit de VHX-reeks kunnen zelfs scherpe en sterk vergrote beelden van minuscule gietgallen worden gemaakt.

Handmatige waarneming van een spuitgietmatrijs

Spuitgietfouten worden niet alleen veroorzaakt door de temperatuur van het gesmolten metaal en de druk, maar vaak ook door de staat van de gietvorm. Vooral fouten zoals ruwe gietoppervlakken worden vaak veroorzaakt door minuscule fouten in de vormgeving in de matrijzen, dus moeten de matrijzen altijd goed worden gecontroleerd.

Omdat gietvormen voor auto-onderdelen over het algemeen echter groot zijn, kan er geen gedeelte worden uitgehaald voor waarneming en analyse met een microscoop.

Met de 4K digitale microscoop uit de VHX-reeks kunt u met behulp van beelden met hoge resolutie minuscule barstjes en andere onvolkomenheden op matrijzen vergroot waarnemen, zelfs met een lens die u in de hand houdt.

3D-vorm- en -profielmeting op een barst in een spuitgietmatrijs

Met de 4K digitale microscoop uit de VHX-reeks kunnen 3D-vormen en -profielen worden gemeten. De VHX-reeks maakt niet alleen efficiënte en kwantitatieve inspectie met een sterk vergroot beeld mogelijk, maar ondersteunt afhankelijk van de gebruikte lens ook vele analyse- en inspectietoepassingen van matrijzen tot kleine monsters.

Automatische gebiedsmeting en kwantitatieve evaluatie van een gegoten oppervlak

De 4K digitale microscoop uit de VHX-reeks is ook een krachtig apparaat voor 2D-inspecties van driedimensionale gegoten oppervlakken. Met de functies voor automatisch gebieden meten en tellen kunnen op een eenvoudige manier kwantitatieve evaluaties van defecte gebieden op gegoten oppervlakken worden uitgevoerd.

U kunt met deze functies fouten en onvolkomenheden zoals oppervlakteruwheid kwantitatief evalueren zonder dat die over het hoofd worden gezien, of met behulp van beelden en numerieke gegevens via de rapportfunctie een rapport maken. Met één enkele microscoop uit de VHX-reeks kunt u aanzienlijk sneller een hele reeks werkzaamheden uitvoeren.

Een enkele microscoop die voor een evolutie zorgt bij spuitgieten op productielocaties

Met de 4K digitale microscoop uit de VHX-reeks kunnen niet alleen heldere, vergrote waarnemingen van 4K-beelden met hoge resolutie worden gemaakt, maar ook automatische metingen en 2D-/3D-metingen, en dat met slechts één apparaat, waardoor er veel sneller kwantitatief kan worden geëvalueerd.

De VHX-reeks kan worden gebruikt om snel de oorzaken van fouten vast te stellen en herhaling ervan te voorkomen dankzij de functies waarmee snel gedetailleerde beelden en numerieke gegevens worden aangeleverd van gietgallen, ruwe gietoppervlakken en andere fouten die zich kunnen voordoen bij het spuitgieten. Dankzij deze functies is een microscoop van de VHX-reeks een onmisbaar apparaat voor het verbeteren van de kwaliteit en het rendement van de steeds breder wordende toepassingen voor gegoten producten en de steeds hogere functionele eisen die daaraan worden gesteld.

Klik voor meer informatie over de VHX-reeks op de onderstaande knop om de catalogus te downloaden. Klik voor vragen op de andere onderstaande knop of neem contact op met KEYENCE.