Waarnemen en meten van gesinterde onderdelen met digitale microscopen

Gesinterde onderdelen worden vervaardigd door metalen of keramische poeders in metalen matrijzen te vormen en vervolgens de gegoten onderdelen te bakken en uit te harden bij temperaturen lager dan de smeltpunten van die poeders. De voordelen van sinteren zijn dat er slechts een kleine hoeveelheid energie nodig is met een minimum aan materiaal en dat er geen secundaire verwerking nodig is omdat de metalen niet hoeven te worden gesmolten. Dit gedeelte geeft een overzicht van sinteren en bevat voorbeelden van het waarnemen en meten van gesinterde onderdelen met digitale microscopen.

- Voor- en nadelen van sinteren

- Principe van sinteren

- Sinterstroom

- Voorbeelden van het waarnemen en meten van gesinterde onderdelen met digitale microscopen

Voor- en nadelen van sinteren

Sinteren wordt gebruikt voor de productie van allerlei onderdelen omdat materialen niet hoeven te worden gesmolten.

- Voordelen van sinteren

-

- Vrijwel elk materiaal kan worden gebruikt zolang het in poedervorm voorkomt.

- In veel gevallen is er geen secundaire verwerking nodig.

- De verliezen aan materiaal zijn klein.

- Er kunnen complexe vormen worden gegoten.

- Materialen kunnen vrij worden gemengd.

- Gesinterde delen zijn poreus en dus licht.

- Zelfs materialen met een hoog smeltpunt kunnen worden verwerkt.

- Nadelen van sinteren

-

- Poeders worden verwerkt, waardoor de kosten van het materiaal hoger uitvallen.

- Gesinterde onderdelen krimpen.

- De mechanische eigenschappen, zoals sterkte, zijn een stuk slechter dan van de producten die worden spuitgegoten of geperst.

Principe van sinteren

Poedervormige oppervlakken zijn onstabiel omdat atomen, moleculen en ionen zich niet aan elkaar hechten. Er worden verbindingen, de zogenaamde halzen, gevormd wanneer vaste poeders worden verhit. Aangezien atomen, moleculen en ionen (diffuus) zich van poederdeeltjes naar halzen verplaatsen, worden de halzen groter en de oppervlakten kleiner. Naarmate de hals blijft groeien tijdens de begin-, tussen- en eindfase, neemt de dichtheid toe en is het sinteren voltooid.

- A: Hals

- B: Open poriën

- C: Gesloten poriën

Poriën die in verbinding staan met de buitenlucht, worden open poriën genoemd en poriën in een object worden gesloten poriën genoemd.

Sinterstroom

- Bepaal de mengverhouding van materiaalpoeders en meng die met een mixer tot één egaal mengsel.

- Doe het poedermengsel in een metalen mal en vorm het met een pers.

- Verhit het gevormde deel enkele uren in een sinteroven.

Materiaalpoeders smelten niet omdat het gevormde deel wordt gebakken om vervolgens uit te harden bij een lagere temperatuur dan de smeltpunten van die poeders. Materiaalpoeders hechten zich stevig aan elkaar wanneer ze lange tijd worden verhit en worden een sinter.

Sinterovens zijn gevuld met gassen om te voorkomen dat sinters gaan oxideren.

Sinters kunnen voor een hogere nauwkeurigheid worden gesneden of gepolijst of worden warmtebehandeld om verder uit te harden.

- A: Mixer

- B: Pers

- C: Sinteroven

Voorbeelden van het waarnemen en meten van gesinterde onderdelen met digitale microscopen

Dit zijn de nieuwste voorbeelden van het waarnemen en meten van gesinterde onderdelen met de 4K digitale microscoop van KEYENCE uit de VHX-reeks.

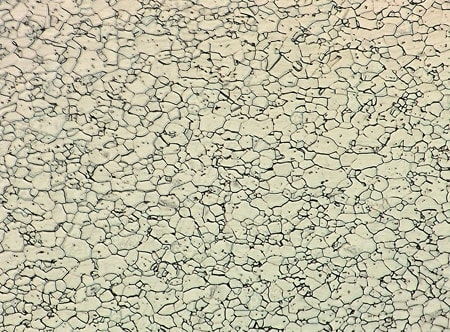

Lage dichtheid deeltjesgrens (lage sterkte)

Hoge dichtheid deeltjesgrens (hoge sterkte)

Links: met het hulpstuk/Rechts: zonder het hulpstuk

Met behulp van het verstelbare hulpstuk voor verlichting kunnen poriën duidelijk worden waargenomen.

De korrels werden voorheen met behulp van een rasterelektronenmicroscoop (SEM) visueel op grootte geteld. Dit kan nu automatisch met de functie voor het automatisch meten van gebieden worden gedaan.

Vóór de meting

Beeld van automatische gebiedsmeting

Vóór de meting

Beeld van automatische gebiedsmeting (analyse van korrelgrootte)

Met de functie voor het automatisch meten van gebieden kunnen korrelgrootten nauwkeurig worden geanalyseerd, waardoor de hoeveelheid analysewerk aanzienlijk is teruggebracht.