Rozwiązania problemów związanych z obserwacją i analizą formy w badaniach korozyjnych metali

Metale stosowane w pojazdach i różnych innych produktach korodują miejscowo i intensywnie w nieoczekiwanych punktach, co może prowadzić do złamań.

Analiza skorodowanych części jest ważna dla ustalenia przyczyn i zapobieżenia ponownym wystąpieniom, a do obserwacji form skorodowanych części służą mikroskopy.

W tej części wyjaśniono procedurę badania korozji oraz jej formy i przyczyny, a także przedstawiono przykłady zastosowania mikroskopu cyfrowego 4K do rozwiązywania problemów.

- Znaczenie i procedura badań korozyjnych

- Formy, przykłady i przyczyny korozji miejscowej

- Faktyczne przykłady rozwiązanych problemów w badaniach korozyjnych

- Mikroskop zmieniający badania korozyjne

Znaczenie i procedura badań korozyjnych

Korozja to zjawisko, w którym materiały metalowe i inne materiały stałe ulegają degradacji, zużyciu lub uszkodzeniu w wyniku reakcji chemicznych lub elektrochemicznych z otaczającym środowiskiem, co prowadzi do utraty ich pierwotnych funkcji. Istnieją różne formy korozji, takie jak korozja międzykrystaliczna, korozja wżerowa, korozja szczelinowa, korozja kontaktowa i korozja naprężeniowa (pękanie międzykrystaliczne i pękanie na granicy ziaren), które różnią się w zależności od materiału i środowiska.

Badania przyczyn korozji i zapobiegania jej ponownemu wystąpieniu przeprowadza się w różnych gałęziach przemysłu. Badania korozyjne są szczególnie ważne w przypadku produktów takich jak samochody, które składają się z różnych materiałów i od których wymaga się bezpieczeństwa w różnych środowiskach zewnętrznych.

Ogólnie rzecz biorąc, badania korozyjne przeprowadza się zgodnie z następującą procedurą.

Procedura badań korozyjnych

- Obserwacja wyglądu obszaru, na którym wystąpiła korozja

- Sprawdzenie miejsca wystąpienia korozji, koloru i stanu skorodowanych części.

- Obserwacja poprzez wycięcie lub usunięcie skorodowanych części

- Wycięcie skorodowanych części. Jeśli trudno jest je wyciąć, należy usunąć tylko skorodowane części.

- Szczegółowa obserwacja skorodowanych części i analiza pierwiastkowa skorodowanych substancji

- (1) Za pomocą mikroskopu należy dokładnie obejrzeć powierzchnię skorodowanych części, aby sprawdzić stan skorodowanych części i substancji. W niektórych przypadkach skorodowane części są czyszczone, aby sprawdzić, czy na powierzchni podłoża nie ma wżerów i innych śladów korozji.

(2) Przeanalizować składniki skorodowanych substancji (analiza pierwiastkowa), aby potwierdzić substancję, która sprzyja korozji. - Obserwacja przekrojowa skorodowanych części

- W razie potrzeby podzielić skorodowane części na próbki przekrojowe, aby sprawdzić postęp korozji. Analiza składu (analiza pierwiastkowa) może być również przeprowadzona w odniesieniu do przekroju poprzecznego.

Formy, przykłady i przyczyny korozji miejscowej

Uważa się, że wiele problemów związanych z korozją jest spowodowanych korozją lokalną, występującą w miejscach, w których trudno jest przewidzieć szybkość jej rozwoju. Również uszkodzenia na powłoce ochronnej powierzchni metalowych mogą powodować miejscową korozję, prowadząc do miejscowych uszkodzeń.

Typowe formy i przyczyny korozji lokalnej, które mogą powodować uszkodzenia, zostały opisane poniżej.

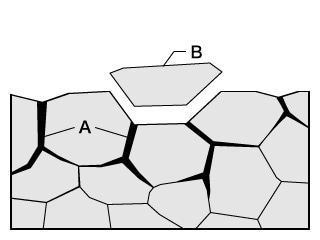

Korozja międzykrystaliczna

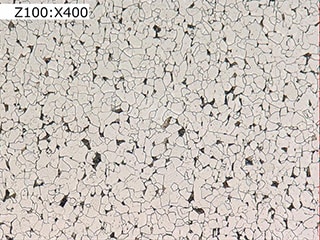

- A. Korozja międzykrystaliczna

- B. Wydzielona faza

- Zjawisko: korozja spowodowana przez zanieczyszczenia i wtrącenia na granicach ziaren o niskim potencjale korozyjnym. Może również wystąpić zjawisko wydzielana fazy, w którym korozja międzykrystaliczna powoduje odpadanie ziaren.

- Przykłady: zjawisko to występuje w miejscach, gdzie stal nierdzewna lub stopy aluminium nie zostały poddane odpowiedniej lub wystarczającej obróbce cieplnej. Występuje również w strefach objętych działaniem ciepła spawania.

- Przyczyny:

po stronie materiału: obniżone stężenie chromu na granicy ziaren, segregacja składników śladowych na granicy ziaren, osady na granicy ziaren itp.

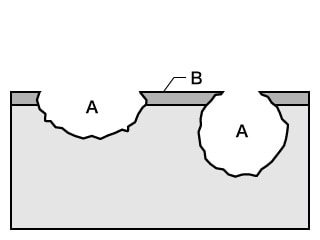

Korozja wżerowa

- A. Korozja wżerowa

- B. Warstwa pasywacji

- Zjawisko: korozja zachodząca w bardzo ograniczonych miejscach na powierzchniach metali utrzymujących stan pasywny (warstwy pasywacji), która postępuje głęboko w otworach o małej średnicy.

- Przykłady: warstwa pasywacji miejscowo uszkodzona przez jony halogenowe (np. Cl-), co powoduje korozję w kształcie otworu. Jest to wywołane niejednorodnością metalu, np. wtrąceniami niemetalicznymi w stali nierdzewnej i stopach aluminium w obecności wodnego roztworu chlorku.

- Przyczyny:

środowiskowe: jony chlorków, rozpuszczony tlen.

Materiałowe: wtrącenia, uszkodzenia itd.

Korozja szczelinowa

- A. Korozja szczelinowa

- B. Warstwa pasywacji

- Zjawisko: korozja spowodowana brakiem rozpuszczonego tlenu w szczelinach, co prowadzi do uszkodzenia warstw pasywacji na powierzchniach metalowych, a w konsekwencji topnienie metali.

- Przykłady: zjawisko to występuje na nierdzewnych, aluminiowych i tytanowych powierzchniach czołowych kołnierzy.

- Przyczyny:

strukturalne/materiałowe: struktura szczelinowa, utleniony osad itd.

Środowiskowe: jony halogenkowe, rozpuszczony tlen (faza rozwoju jest taka sama jak w przypadku wżerów).

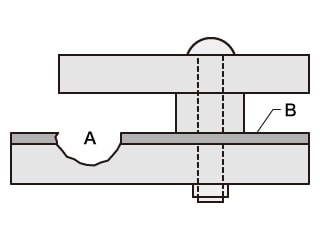

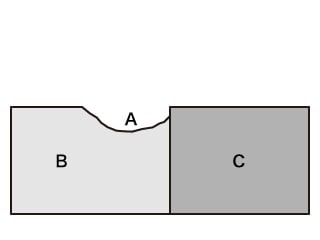

Korozja kontaktowa (bimetaliczna korozja kontaktowa i korozja galwaniczna)

- A. Skorodowana część

- B. Metal nieszlachetny

- C. Metal szlachetny

- Zjawisko: korozja, która występuje na metalach nieszlachetnych i rozwija się na nich w wyniku kontaktu metali o różnych potencjałach elektrodowych i istnienia roztworu elektrolitu w miejscu styku.

- Przykłady: kontakt między aluminium a miedzią powoduje korozję aluminium, a kontakt między stalą a stalą nierdzewną powoduje korozję stali.

- Przyczyny:

materiałowe: kontakt metali o różnych potencjałach elektrycznych. W przypadku różnych kontaktujących się metali: im mniej szlachetny metal, tym większa korozja.

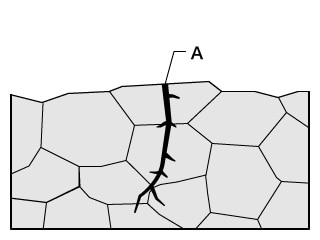

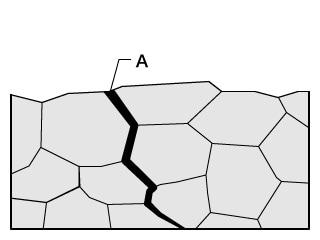

Korozja naprężeniowa

- Zjawisko: korozja spowodowana naprężeniami rozciągającymi (naprężenia szczątkowe lub naprężenia wywołane obciążeniem zewnętrznym), które miejscowo uszkadzają powłokę ochronną na powierzchni. Skoncentrowany postęp korozji prowadzi do pękania.

- Rodzaje form pękania: ponieważ droga postępowania korozji naprężeniowej różni się zależnie od połączenia metalu i środowiska, różnice dotyczą także form pękania.

Pęknięcie międzykrystaliczne przebiega przez ziarna, podczas gdy pęknięcie na granicy ziaren przebiega wzdłuż granic ziaren. - Przyczyny:

pękanie międzykrystaliczne: wtręty, osady, powłoka powierzchni, uszkodzenia materiału itd.

Pękanie na granicy ziaren: granice ziaren pierwiastków śladowych, segregacja, warstwy zubożone w chrom na granicy ziaren, osady na granicy ziaren, nieregularność granicy ziaren itp.

Faktyczne przykłady rozwiązanych problemów w badaniach korozyjnych

Ponieważ przyczyny korozji można zidentyfikować na podstawie jej form, obserwacja wyglądu i szczegółowa obserwacja mikroskopowa są ważne dla badania korozji.

Skorodowane części mają trójwymiarowe kształty, więc ich obserwacja wiąże się z różnymi problemami, np. z ustawieniem ostrości i wyodrębnieniem warunków oświetleniowych. Ponadto, czasami trudno jest szczegółowo zaobserwować korozję międzykrystaliczną lub pękanie korozyjne z powodu niewystarczającej rozdzielczości.

Mikroskop cyfrowy KEYENCE serii VHX o ultrawysokiej rozdzielczości 4K wykorzystuje obiektyw o wysokiej rozdzielczości, matrycę CMOS 4K i specjalnie zaprojektowany system obserwacyjny. Te i inne wbudowane technologie umożliwiają dokładną i szybką obserwację oraz analizę przy prostej obsłudze z wykorzystaniem obrazów 4K o wysokiej rozdzielczości.

W tej części przedstawiono przykłady zastosowań wielofunkcyjnego mikroskopu cyfrowego 4K serii VHX do obserwacji i analizy skorodowanych części.

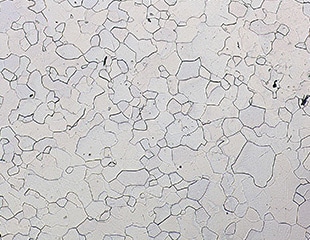

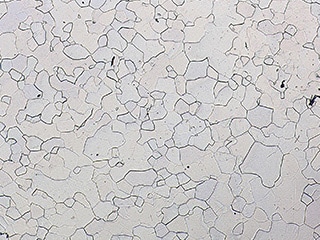

Obserwacja granic ziaren przy użyciu obrazów o wysokiej dokładności i rozdzielczości

za pomocą mikroskopu cyfrowego 4K serii VHX

Obiektyw o wysokiej rozdzielczości i matryca CMOS 4K umożliwiają obserwację za pomocą obrazów w wysokiej rozdzielczości 4K nawet w przypadku dużych powiększeń granic ziaren.

Dlatego możliwe jest szczegółowe obserwowanie korozji międzykrystalicznej, wydzieleń i korozji naprężeniowej (pękanie międzykrystaliczne i pękanie na granicy ziaren) za pomocą wyraźnych obrazów.

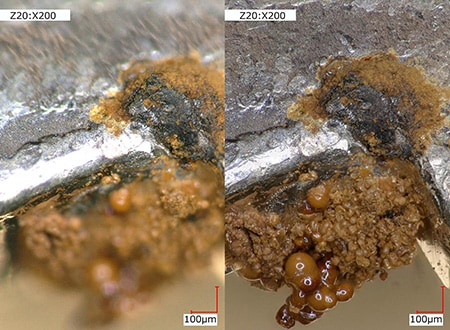

W pełni ukierunkowana obserwacja całej trójwymiarowej skorodowanej części

za pomocą mikroskopu cyfrowego 4K serii VHX

Obiektyw o wysokiej rozdzielczości, który umożliwia uzyskanie dużej głębi ostrości i obserwacji w wysokiej rozdzielczości, matryca CMOS 4K i kompozycja głębi w czasie rzeczywistym umożliwiają natychmiastowe i łatwe uzyskanie obrazu o wysokiej rozdzielczości, z pełną ostrością obiektu docelowego.

Brak konieczności dostosowywania ostrości dla każdego punktu obserwacyjnego umożliwia szybką obserwację pod dowolnym kątem.

Po lewej: bez kompozycji głębi/po prawej: kompozycja głębi (200×)

Po lewej: bez kompozycji głębi/po prawej: kompozycja głębi (150×)

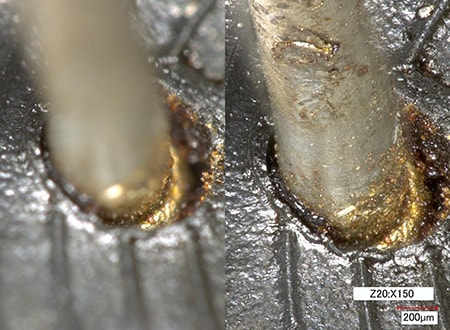

Obserwacja wzorców korozji bez regulacji oświetlenia

za pomocą mikroskopu cyfrowego 4K serii VHX

Wystarczy naciśnięcie przycisku, aby funkcja multioświetlenia mogła szybko uzyskać wiele obrazów z oświetleniem z każdego kierunku. Wystarczy po prostu wybrać obraz najbardziej odpowiedni do obserwacji, aby przeprowadzić ją na czystym obrazie.

Ta funkcja eliminuje czas i wysiłek, których zwykle wymagało wyodrębnienie warunków oświetleniowych, i umożliwia szybką obserwację za pomocą obrazów w wysokiej rozdzielczości z optymalnym oświetleniem.

Co więcej, inne dane obrazu z multioświetleniem są zapisywane automatycznie nawet po wybraniu obrazu do obserwacji, więc można ją przeprowadzić z innych warunkach oświetleniowych, wybierając w tym celu obraz ponownie. Funkcja ta może wyeliminować czas i wysiłek, które są konieczne do ponownego ustawienia próbki na stoliku i ponownej regulacji oświetlenia.

Mikroskop zmieniający badania korozyjne

Mikroskop cyfrowy o wysokiej rozdzielczości 4K serii VHX jest wyposażony nie tylko w przedstawione tu funkcje, ale także wiele innych wykorzystywanych podczas analiz i badań.

Oprócz obserwacji skorodowanych części w wysokiej rozdzielczości, seria VHX pozwala na dokładne pomiary 2D i 3D w zakresie submikronowym oraz automatyczny pomiar obszaru, co jest przydatne do ilościowej oceny granic ziaren.

Ponadto w serii VHX wystarczy jedno urządzenie, aby w łatwy i szybki sposób wykonać całą serię operacji roboczych, aż do automatycznego tworzenia raportów z wykorzystaniem obrazów obserwacyjnych i wartości pomiarowych, po zainstalowaniu programu Excel i zastosowaniu szablonów.

Aby uzyskać szczegółowe informacje na temat serii VHX, kliknij przycisk poniżej i pobierz katalog. W przypadku zapytań, kliknij poniżej przycisk umożliwiający kontakt z firmą KEYENCE.