Użycie mikroskopów cyfrowych do obserwacji i pomiarów części spiekanych

Części spiekane są wytwarzane poprzez formowanie proszków metalicznych lub ceramicznych w metalowych formach, a następnie wypalanie i utwardzanie uformowanych części w temperaturach niższych niż ich temperatury topnienia. Zaletą spiekania jest niewielka ilość wymaganej energii przy minimalnych stratach materiału oraz brak konieczności poświęcania czasu i wysiłku na obróbkę wtórną, ponieważ metale nie muszą być topione. W tej sekcji przedstawiono ogólny opis procesu spiekania oraz przykłady użycia mikroskopów cyfrowych do obserwacji i pomiarów części spiekanych.

- Zalety i wady procesu spiekania

- Technika wykonywania procesu spiekania

- Przebieg procesu spiekania

- Przykłady użycia mikroskopów cyfrowych do obserwacji i pomiarów części spiekanych

Zalety i wady procesu spiekania

Spiekanie jest przydatne w produkcji wielu rozmaitych części, ponieważ materiały nie muszą być topione.

- Zalety procesu spiekania

-

- Do produkcji można użyć niemal każdego materiału, o ile można go sproszkować.

- W wielu przypadkach nie jest konieczne wtórne przetwarzanie.

- Niewielkie straty materiałowe.

- Możliwość formowania złożonych kształtów.

- Materiały można dowolnie mieszać.

- Części spiekane są porowate, a przez to lekkie.

- Przetwarzane mogą być nawet materiały o wysokiej temperaturze topnienia.

- Wady procesu spiekania

-

- Proszki wymagają przetwarzania, co zwiększa koszty materiałowe.

- Podczas spiekania części ulegają zmniejszeniu.

- Właściwości mechaniczne, takie jak wytrzymałość, są gorsze niż w przypadku odlewania lub prasowania.

Technika wykonywania procesu spiekania

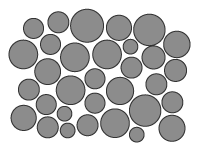

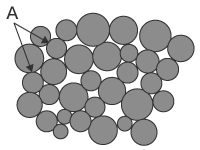

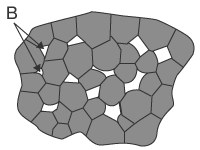

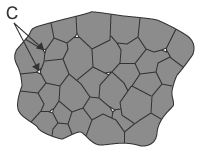

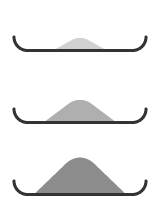

Powierzchnia stałego proszku jest niestabilna, ponieważ atomy, cząsteczki i jony nie są ze sobą związane. Podczas podgrzewania stałych proszków powstają połączenia zwane szyjkami. Gdy atomy, cząsteczki i jony przemieszczają się (dyfundują) z powierzchni cząstek proszku do szyjek, szyjki stają się większe, a ich powierzchnia zmniejsza się. W miarę jak szyjki nadal rosną, przechodząc przez etapy początkowe, pośrednie i końcowe, gęstość wzrasta, a spiek zostaje ukończony.

- A: Szyjka

- B: Otwarte pory

- C: Zamknięte pory

Pory, które są połączone z powietrzem zewnętrznym nazywane są porami otwartymi, natomiast te zamknięte w obiekcie nazywane są porami zamkniętymi.

Przebieg procesu spiekania

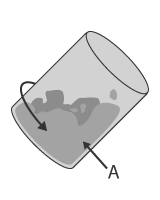

- Dobranie proporcji materiałów proszkowych i wymieszanie ich za pomocą mieszadła aż do uzyskania jednorodnej mieszaniny.

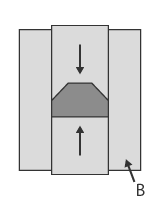

- Przeniesienie mieszaniny proszków do metalowej formy i uformowanie jej za pomocą prasy.

- Podgrzewanie uformowanej części w piecu do spiekania przez kilka godzin.

Materiał proszkowy nie topi się, ponieważ formowana część jest wypalana w celu utwardzenia w temperaturze niższej niż temperatura topnienia. Materiał w postaci proszku mocno łączy się ze sobą podczas długotrwałego ogrzewania i staje się spiekiem.

Piece do spiekania są wypełnione gazami, aby zapobiec utlenianiu się spieków.

Spieki mogą być cięte lub polerowane w celu zwiększenia dokładności lub poddawane obróbce cieplnej w celu zwiększenia twardości.

- A: Mieszalnik

- B: Prasa

- C: Piec do spiekania

Przykłady użycia mikroskopów cyfrowych do obserwacji i pomiarów części spiekanych

Oto najnowsze przykłady użycia mikroskopu cyfrowego 4K serii VHX firmy KEYENCE do przeprowadzania obserwacji i pomiarów części spiekanych.

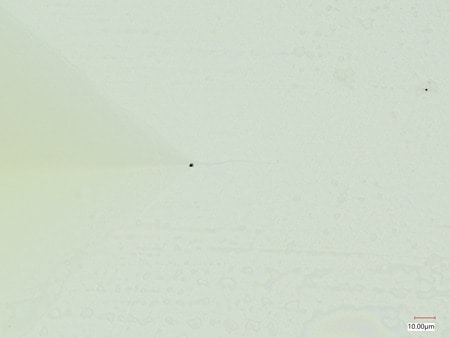

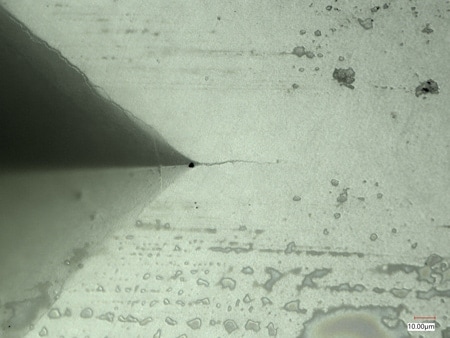

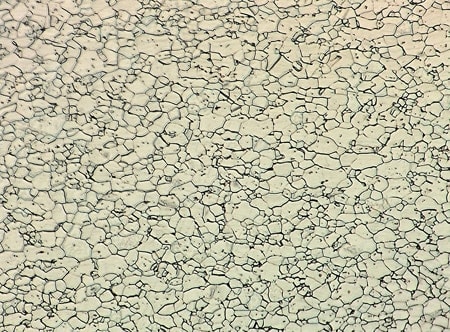

Niska gęstość graniczna cząstek (mała wytrzymałość)

Wysoka gęstość graniczna cząstek (duża wytrzymałość)

Po lewej: z przystawką/po prawej: bez przystawki

Użycie regulowanej przystawki oświetleniowej pozwala na wyraźną obserwację porów.

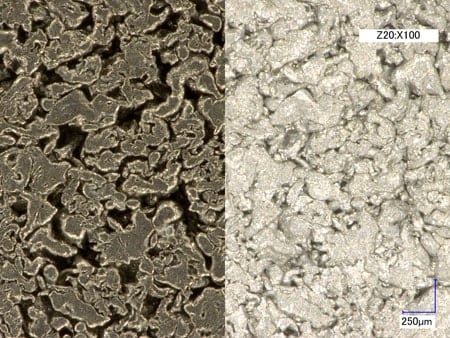

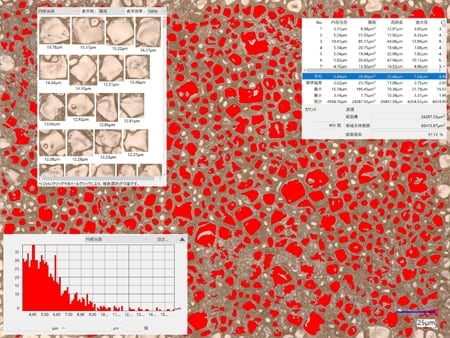

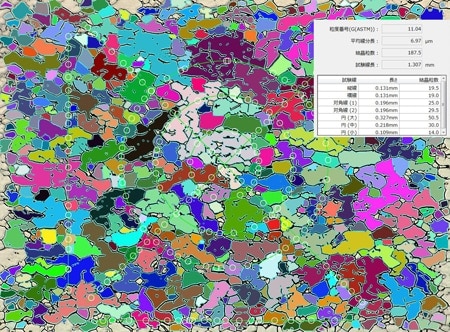

Ziarna wcześniej liczono wizualnie według wielkości za pomocą skaningowego mikroskopu elektronowego (SEM). Proces ten można obecnie przeprowadzać przy użyciu funkcji automatycznego pomiaru obszaru.

Przed pomiarem

Obraz z automatycznego pomiaru obszaru

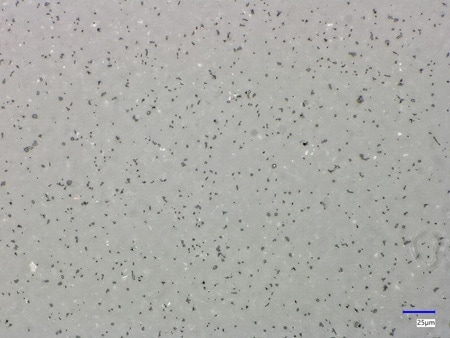

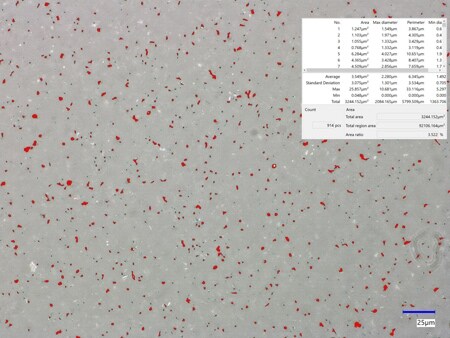

Przed pomiarem

Obraz z automatycznego pomiaru obszaru (analiza wielkości ziarna)

Funkcja automatycznego pomiaru obszaru umożliwia dokładną analizę wielkości ziarna, znacznie zmniejszając nakład pracy poświęcony na analizę.