Użycie mikroskopów cyfrowych do obserwacji i pomiarów metali po obróbce cieplnej

Typowe procesy obróbki metali obejmują cięcie, polerowanie i prasowanie. Obróbka cieplna to jeszcze jeden ważny proces obróbki metali. Obróbka cieplna zmienia różne właściwości materiału, takie jak wytrzymałość, twardość, wytrzymałość na rozciąganie, odporność na zużycie i na korozję. W tej sekcji wyjaśniono podstawy obróbki cieplnej metalu wraz z przykładami, w jaki sposób można ją obserwować i mierzyć za pomocą mikroskopów cyfrowych.

- Czym jest obróbka cieplna?

- Typowe metody obróbki cieplnej

- Zasady hartowania i odpuszczania

- Przykłady użycia mikroskopów cyfrowych do obserwacji i pomiarów metali po obróbce cieplnej

Czym jest obróbka cieplna?

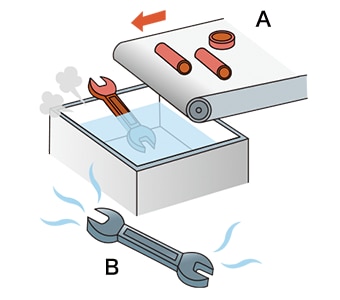

Obróbka cieplna jest określana przez Japońskie Stowarzyszenie Obróbki Cieplnej Metali (Japan Metal Heat Treatment Association) jako proces podgrzewania metalu, aż zmieni kolor na czerwony, a następnie schładzania go. Jest to technika obróbki metali, która poprawia ich właściwości poprzez ogrzewanie i schładzanie metalu bez zmiany jego kształtu. Obróbka cieplna jest procesem obróbki metalu, podobnie jak cięcie i formowanie plastyczne, umożliwiająca modyfikowanie niektórych właściwości, takich jak: wytrzymałość, twardość, odporność na rozciąganie, odporność na wstrząsy, odporność na zużycie, odporność na korozję, właściwości obróbki i możliwość obróbki na zimno.

- A: Ogrzewanie (aż metal stanie się czerwony)

- B: Chłodzenie (aż ogrzewany metal stanie się czarny)

Typowe metody obróbki cieplnej

- Hartowanie

- Ta metoda obróbki cieplnej powoduje utwardzenie stali. Typowa stal po podgrzaniu do temperatury około 700°C przybiera kolor czerwony, a jej struktura krystaliczna i właściwości zaczynają się zmieniać. Ta zmiana właściwości nazywana jest przemianą, a temperatura, w której rozpoczyna się zmiana, nazywana jest temperaturą przemiany. Hartowanie to metoda obróbki cieplnej, która zmienia kryształy żelaza w austenit, gdzie duża ilość węgla jest rozpuszczana (roztwór stały) w temperaturach przekraczających temperaturę przemiany, a następnie szybko schładza się je za pomocą wody lub oleju, aby zmienić je w bardzo twarde kryształy zwane martenzytem.

- Wyżarzanie

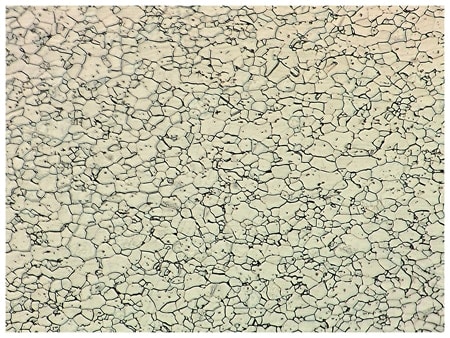

- Ten rodzaj obróbki cieplnej dostosowuje wielkość ziarna stali i zmiękcza ją. Metal jest podgrzewany do temperatury około 50°C powyżej jego temperatury przemiany. Po utrzymaniu metalu w tej temperaturze przez około godzinę, jest on powoli schładzany w piecu. Celem tego zabiegu jest ułatwienie cięcia podczas obróbki metalu.

- Normalizowanie

- Ta obróbka cieplna modyfikuje nierówne struktury stali, aby nadawały się do cięcia i prasowania. Ziarna kryształu stają się mniejsze i mocniejsze po podgrzaniu do temperatury około 50°C powyżej temperatury przemiany, a następnie ochłodzeniu w powietrzu.

- Odpuszczanie

- Ta obróbka cieplna zmniejsza twardość hartowanej lub normalizowanej stali i zwiększa jej wytrzymałość na rozciąganie. Stal jest podgrzewana do temperatury około 500°C, a następnie chłodzona. Proces ten sprawia, że stal staje się twardsza i bardziej odporna. Odpuszczanie to obróbka cieplna, która przywraca wytrzymałość (ciągliwość) poprzez przywrócenie struktury z martenzytu do takiej, w której wytrącił się drobny ferryt i cementyt.

Zasady hartowania i odpuszczania

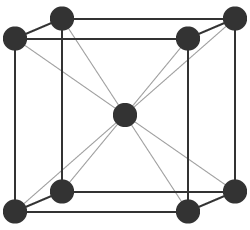

Żelazo w temperaturze pokojowej ma postać sześciennej sieci, w której atomy znajdują się w każdym wierzchołku i wewnątrz sześcianu.

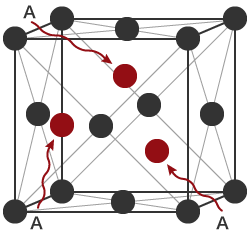

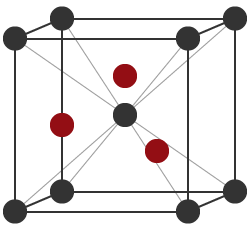

Po hartowaniu żelazo przybiera formę sześciennej sieci, w której atomy znajdują się w każdym wierzchołku i środku ścian sześcianu, a węgiel topi się w tę postać.

Przy szybkim chłodzeniu żelazo próbuje powrócić do struktury sieci o strukturze skoncentrowanej wewnątrz sześcianu. Jednakże, ponieważ węgiel jest już wchłaniany, struktura ulega zniekształceniu i twardnieje.

- A: Węgiel

Przykłady użycia mikroskopów cyfrowych do obserwacji i pomiarów metali po obróbce cieplnej

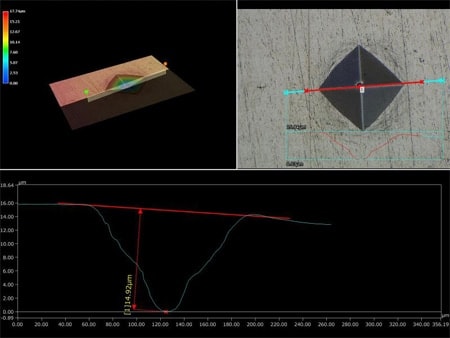

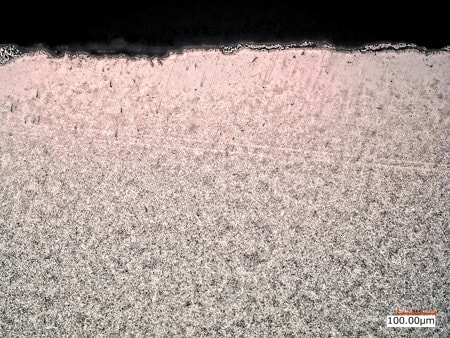

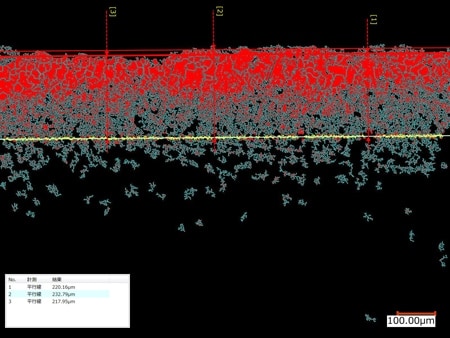

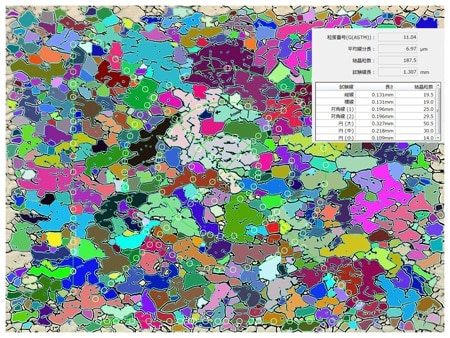

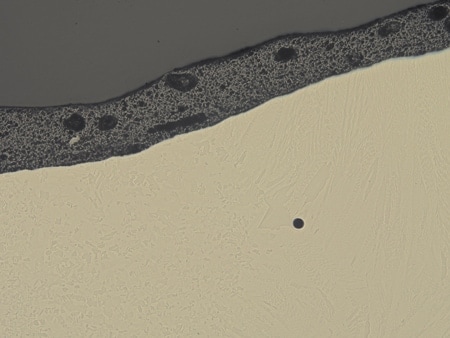

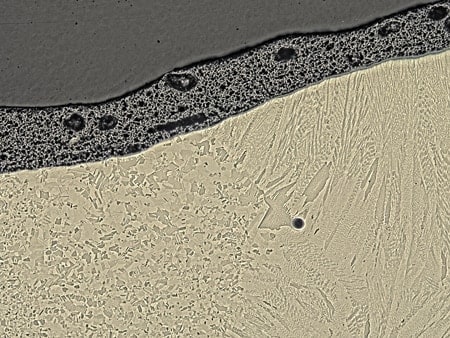

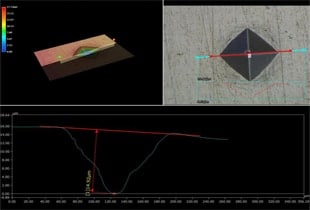

Oto najnowsze przykłady użycia mikroskopu cyfrowego 4K serii VHX firmy KEYENCE do przeprowadzania obserwacji i pomiarów metali po obróbce cieplnej.