Testy odporności na tarcie, zużycie i ścieranie oraz obserwacje, analizy i pomiary

Tarcie występuje pomiędzy poruszającymi się częściami. Na przykład, układ napędowy, który przenosi moc w samochodach i pociągach zawiera wiele części — w tym sprzęgło, skrzynię biegów i wały napędowe — i są one określane jako części kontaktowe.

Tarcie powoduje wytwarzanie ciepła i zużycie tych części. Generowanie ciepła i zużycie wynikające z tarcia są przyczyną większości awarii układów mechanicznych, a straty ekonomiczne wynikające z tych awarii są niemałe. Aby ograniczyć takie straty, przeprowadza się badania trybologiczne mające na celu ocenę części i właściwości materiałów, z których wykonane są te części, poprzez testy tarcia, zużycia, odporności na ścieranie.

W tej części przedstawiono metody testowania i pomiarów wraz z najnowszymi przykładami rozwiązywania problemów przy użyciu Mikroskopu Cyfrowego 4K KEYENCE z perspektywy trybologii — nauki o zużyciu i tarciu pomiędzy współpracującymi powierzchniami poruszającymi się względem siebie.

- Testy odporności na tarcie, zużycie i ścieranie

- Metody testowania odporności na tarcie, zużycie i ścieranie

- Badania trybologiczne

- Najnowsze przykłady testów odporności na tarcie, zużycie i ścieranie

- Najnowsze narzędzie do szybkiego reagowania na potrzeby rynku

Testy odporności na tarcie, zużycie i ścieranie

W tym badaniu próbka i powierzchnia pośrednia są poddawane wzajemnemu oddziaływaniu w ruchu względem siebie w celu pomiaru współczynnika tarcia* i wielkości zużycia.

W branżach, w których stosowane są części stykające się ze sobą, istnieje wiele przypadków oceny zmian zachodzących w materiale za pomocą badań odporności na tarcie, zużycie i ścieranie w ramach oceny jakości produktu, analizy zleconej oraz badań i rozwoju nowych produktów. Takie przypadki są uważane za testy niezbędne do zapewnienia jakości w wielu branżach, w których występuje kontakt z częściami, np. u producentów smarów, dostawców łożysk, kół pasowych i innych części oraz producentów silników.

Współczynnik tarcia: wartość, która określa wpływ powierzchni styku na siłę tarcia. Nie ma własnej jednostki i jest przedstawiany jako μ (mu). Wartość podzielona na współczynnik tarcia dynamicznego i współczynnik tarcia statycznego zmienia się w zależności od obiektu i obróbki powierzchni.

Metody testowania odporności na tarcie, zużycie i ścieranie

Test tarcia mierzy charakterystykę tarcia wraz z testem odporności na ścieranie, a wynik jest zazwyczaj obliczany przy użyciu współczynnika tarcia. Z drugiej strony, test zużycia mierzy zmiany warunków spowodowane tarciem, a wynik uzyskuje się na podstawie odkształceń, zarysowań i wgnieceń na współpracujących powierzchniach.

Istnieje kilka sposobów pomiaru współczynnika tarcia: poprzez pomiar siły tarcia za pomocą miernika, poprzez pomiar i przeliczenie mocy obciążenia silnika napędowego, poprzez obliczenie na podstawie zachowania tłumienia drgań* przez tarcie oraz poprzez obliczenie maksymalnej siły tarcia statycznego* na podstawie kąta, przy którym obiekt umieszczony na pochyłej powierzchni zaczyna się ślizgać. Testy te sprawdzają nie tylko zużycie i tarcie, ale także skuteczność i stopień pogorszenia działania środków smarnych.

Tłumienie drgań: drgania z czasem maleją. Inna nazwa to atenuacja drgań.

Maksymalna siła tarcia statycznego: siła tarcia powstająca podczas wprowadzania w ruch nieruchomego obiektu. Natomiast siła tarcia, która powstaje podczas ruchu nazywana jest tarciem dynamicznym, a tarcie, które występuje na kulkach i igiełkach w łożyskach nazywane jest siłą tarcia tocznego.

Badania trybologiczne

Opór tarcia jest dużym obciążeniem i źródłem strat w przypadku części kontaktowych, których doskonałym przykładem są łożyska. Opór ten musi być kompleksowo zminimalizowany poprzez przyjęcie wieloaspektowego podejścia, które obejmuje mechanikę materiałową (taką jak właściwości mechaniczne części), mechanikę płynów smarnych oraz termodynamikę, która mierzy wpływ ciepła na stan powierzchni.

Trybologia jest nauką zajmującą się szeroko pojętym badaniem i oceną wpływu tarcia. Badania przeprowadzane w celu oceny odpowiednich właściwości nazywane są badaniami trybologicznymi.

Konieczność przeprowadzania badań trybologicznych

Ciepło generowane przez tarcie i spowodowane nim straty materiału w układach mechanicznych prowadzą do oporu mechanicznego, który jest uważany za główny czynnik odpowiedzialny za usterki i awarie maszyn. Ograniczanie i kontrolowanie tarcia i zużycia nie jest jedynie sposobem zapobiegania problemom, ale podstawową techniką poprawy niezawodności i wydajności systemów mechanicznych, a tym samym zmniejszania strat ekonomicznych.

Charakterystyka badań trybologicznych

Uważa się, że badania zużycia i tarcia często dają zupełnie inne wartości charakterystyk w przypadku zmiany kształtu próbki, metody badawczej i warunków atmosferycznych, nawet w przypadku badania tego samego materiału. Dlatego też, w przypadku badań zużycia i tarcia, konieczne jest poznanie warunków, w jakich następuje faktyczne oddziaływanie na obiekt, i przeprowadzenie badań w podobnych warunkach. Działanie środka smarnego zależy w znacznym stopniu od jego właściwości fizycznych i właściwości chemicznych połączenia. W szczególności stałe środki smarne* mają większą wytrzymałość na obciążenia niż olej i smar i dlatego są stosowane również jako dodatki do nich.

Badania trybologiczne przeprowadzane są w warunkach zbliżonych do warunków użytkowania, odtwarzających rzeczywiste środowisko, w którym występuje obserwowane tarcie. Oceniane są zarówno materiały, z których wykonane są stykające się ze sobą części, jak i środki smarne oraz charakterystyki związane z kształtem części.

Stały środek smarny: substancja stała, która chroni powierzchnię materiału przed tarciem i zmniejsza zużycie i tarcie. Przykładowe stałe środki smarne to dwusiarczek molibdenu, grafit i PTFE (politetrafluoroetylen).

Najnowsze przykłady testów odporności na tarcie, zużycie i ścieranie

Próbki i części współpracujące w testach zużycia i tarcia są zazwyczaj trójwymiarowe i mogą mieć powierzchnie silnie odbijające światło. Operator musi posiadać wysokie umiejętności, aby znaleźć odpowiednią ostrość i zniwelować odbicia od powierzchni w trakcie pomiarów i analiz wykonywanych za pomocą mikroskopów.

Dzięki postępowi technologicznemu udało się znacznie poprawić skuteczność badań tarcia i zużycia przy użyciu mikroskopów cyfrowych.

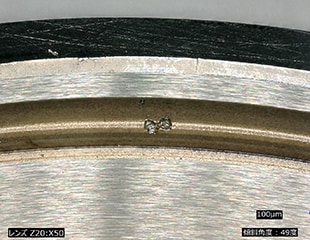

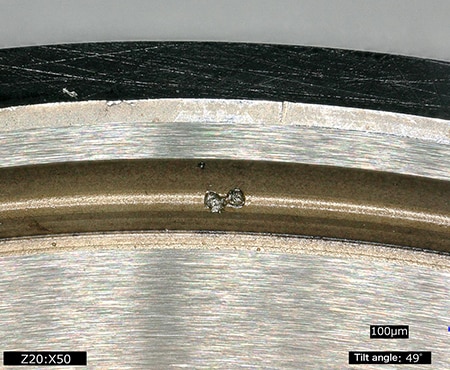

Skuteczna obserwacja głębokich wgłębień w łożyskach

Wgniecenia powstają, gdy na łożysko działa jakiś rodzaj siły. Gdy powierzchnia obserwowana na łożysku nie jest płaska, podczas obserwacji pod dużym powiększeniem za pomocą mikroskopu trzeba wprowadzać czasochłonne korekty ostrości.

Obiektywy o wysokiej rozdzielczości i napędzany silnikiem mechanizm rewolwerowy mikroskopu cyfrowego 4K serii VHX umożliwiają płynne działanie funkcji zoomu, która szybko przełącza obiektywy w zależności od powiększenia w zakresie od 20× do 6000×, eliminując potrzebę ich wymiany.

- A: Obserwacja przy użyciu mikroskopu cyfrowego

- B: Obserwacja bez kompozycji głębi

- C: Obserwacja wgłębienia na przedniej powierzchni

- D: Obserwacja wgłębienia na tylnej powierzchni (500×)

Funkcja kompozycji w czasie rzeczywistym automatycznie wykonuje kompozycję głębi, aby ustawić ostrość na całym obiekcie. Dzięki tej funkcji można łatwo przeprowadzać dokładne, efektywne obserwacje w powiększeniu, kontrolę i ocenę wyglądu, wykorzystując obrazy o ultrawysokiej rozdzielczości, z pełną ostrością od bliży do dali.

Seria VHX dodatkowo automatycznie wykrywa podłączony obiektyw i może rejestrować dane o powiększeniu wraz z przechwyconymi obrazami.

Ten mikroskop cyfrowy pomaga zwiększyć efektywność kontroli dzięki doskonałemu zarządzaniu danymi oraz funkcji obserwacji, która pozwala na płynne powiększanie fragmentu całego obrazu przy zachowaniu wysokiej rozdzielczości.

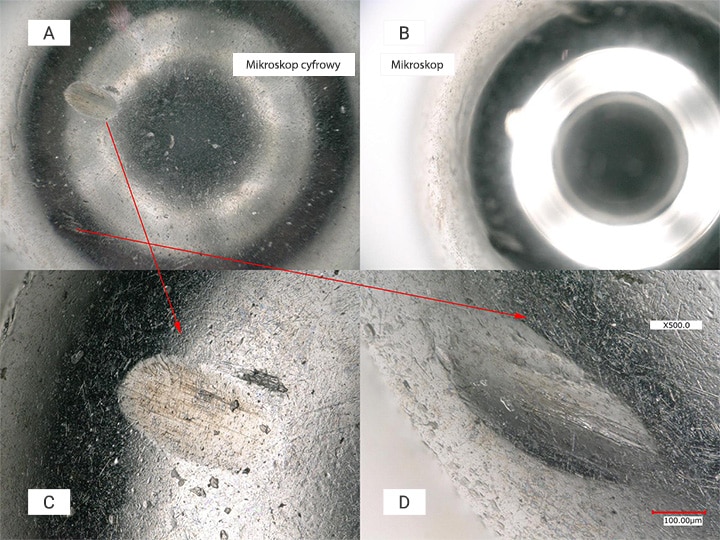

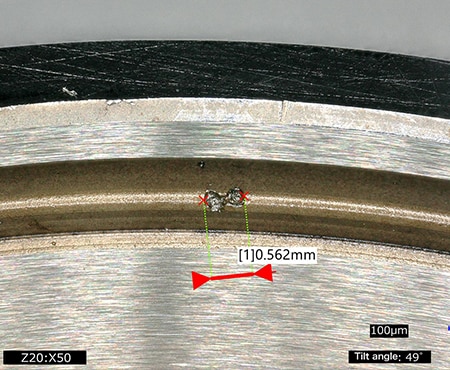

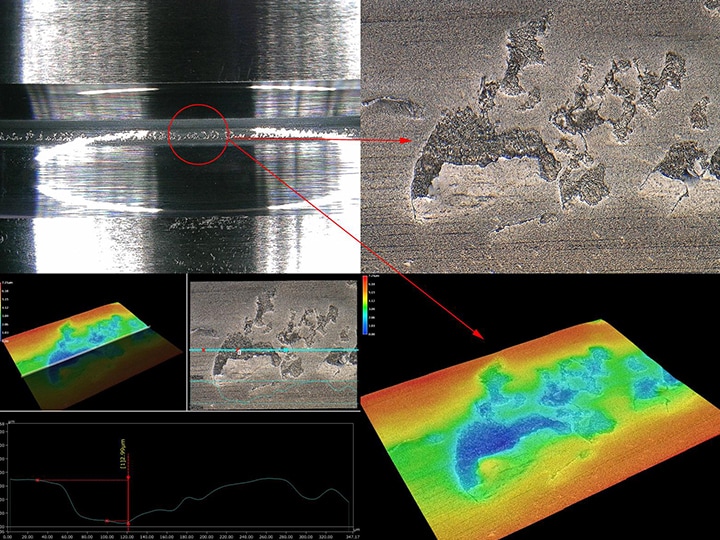

Obserwacja i pomiar uszkodzeń na powierzchniach ciernych za pomocą jednej maszyny

Wcześniej, podczas wykonywania obserwacji i pomiarów, testerzy musieli zmieniać przyrządy, co prowadziło do wydłużenia czasu badania.

Mikroskop cyfrowy 4K serii VHX może nie tylko wykonywać wyraźne powiększenia i obserwacje, ale również pomiary i oceny ilościowe. Cały szereg zadań — od badań po zużyciu, polegających na obserwacji łuszczenia się*, wżerów* i innych uszkodzeń współpracujących powierzchni, po pomiary 2D i pomiary chropowatości, przydatne przy kontroli chropowatości — można łatwo wykonać z jednego urządzenia, za pomocą prostych operacji myszą.

Łuszczenie się: nierówna i szorstka tekstura spowodowana złuszczaniem się powierzchni bieżni i powierzchni elementu tocznego powstającym w wyniku zmęczenia tocznego materiału.

Wżery: otwory w kształcie plamek o przybliżonej głębokości 0,1 mm pojawiające się na powierzchni bieżni.

Obserwacja zużycia i tarcia przy zmniejszonej ilości światła odbitego od błyszczących powierzchni

Próbki testowe zużyte w wyniku tarcia mają zazwyczaj powierzchnię silnie odbijającą światło, co utrudnia obserwację i obrazowanie.

Mikroskop cyfrowy 4K serii VHX posiada funkcje usuwania blasku i odbicia pierścieniowego, co pozwala na eliminację światła odbitego. Umożliwia to uzyskanie wyraźnego obrazu, zapobiegając powstawaniu blasku na współpracującej powierzchni o zwiększonym połysku spowodowanym tarciem. Nowy mikroskop cyfrowy 4K rozróżnia drobne rysy włoskowate, wgniecenia powstałe w wyniku tarcia oraz sklejenia, co pozwala na dokładniejsze zrozumienie warunków zużycia i tarcia.

Jeden mikroskop do wszystkiego, od obserwacji po pomiary 2D i 3D

Podczas obserwacji wyglądu testerzy muszą skupić się na wielu różnych częściach trójwymiarowych obiektów, co może prowadzić do przeoczenia uszkodzeń i uzyskania różnych wyników przez różnych operatorów. Co więcej, nie było innej możliwości niż stosowanie pomiarów 2D nawet w przypadku obiektów trójwymiarowych.

Mikroskop cyfrowy 4K serii VHX nie tylko pozwala na obserwację w powiększeniu i pomiary 2D przy użyciu wyraźnych obrazów 4K, ale także jest w stanie zarejestrować kształty 3D i wykonać pomiary 3D oraz pomiary profili wybranych przekrojów. Niezależnie od poziomu umiejętności testera, seria VHX umożliwia analizowanie i pomiar kształtów 3D za pomocą łatwej obsługi, co usprawnia zadania, a także zapewnia zaawansowaną i ilościową ocenę powierzchni tarcia.

Najnowsze narzędzie do szybkiego reagowania na potrzeby rynku

Aby sprostać wymaganiom w zakresie oceny trybologicznej, niezależnie od rosnących wymagań w zakresie badań zużycia i tarcia, konieczne jest prowadzenie prac badawczo-rozwojowych, poprawa jakości i procesów produkcyjnych w oparciu o szybkie i dokładne dane kontrolne.

Mikroskop cyfrowy serii VHX o wysokiej rozdzielczości 4K oferuje doskonałą wydajność i zapewnia wysoką dokładność obserwacji, analizy, pomiarów i oceny za pomocą tylko jednego urządzenia. Seria VHX, wyposażona w wiele innych zaawansowanych funkcji, może być skutecznym narzędziem dla branż wymagających wysokiej jakości i szybkości działania.

Aby uzyskać szczegółowe informacje na temat serii VHX, kliknij przycisk poniżej i pobierz katalog. W przypadku zapytań, kliknij poniżej przycisk umożliwiający kontakt z firmą KEYENCE.