Přesné měření zkosených hran

Srážení fazet se často provádí na dílech a produktech z kovu, plastů a vyztuženého skla. Zkosení se běžně provádí také u produktů, kterých se lidé dotýkají, jako jsou hodinky, chytré telefony a tablety. Mechanické díly, které se dotýkají jiných dílů, například ozubená kola, jsou navíc často zkosené, aby se zabránilo opotřebení jejich hran.

U dílů, které vyžadují velmi přesné sražení úkosu, je nutné provést velmi přesné a kvantitativní měření, aby bylo možné potvrdit správnost sražení úkosu. Na této stránce se seznámíte se základními znalostmi o zkosených plochách, včetně výkresového zápisu a přesného měření.

- Zkosené povrchy

- Zápis zkosených ploch na výkresech

- Jak vypočítat hloubku zkoseného povrchu

- Obtíže při měření

- Řešení pro měření zkosených povrchů

- Shrnutí: Výrazné zlepšení a vyšší efektivita měření zkosení

Zkosené povrchy

Při stříhání nebo děrování silných materiálů jsou jejich hrany velmi ostré. Z tohoto důvodu se hrany opracovávají odříznutím rohu. Existuje několik typů řezání hran, každý s jiným tvarem řezu. Zkosení je proces, při kterém se hrana seřízne pod úhlem. Zaoblení je proces, který dává hraně kulatý tvar, a lehké zkosení je typ zkosení, které je přesně nastaveno.

Zápis zkosených ploch na výkresech

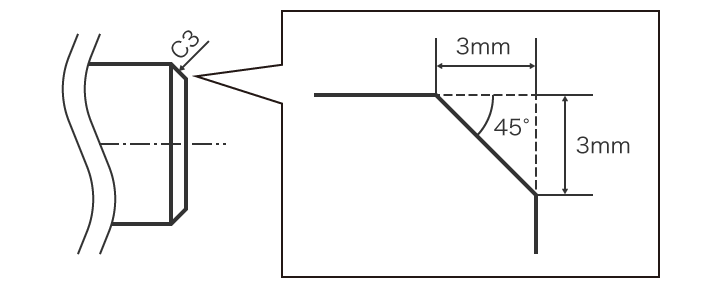

Zkosené plochy se na výkresech často označují kombinací písmene C a čísla, například C5 nebo C10. Písmeno C přirozeně znamená „zkosení“ a obvykle označuje povrch zkosený pod úhlem 45 stupňů. Číslo vedle C je délka (mm) odřezávané části hrany. Jinými slovy to znamená, že plocha zkosená pod úhlem 45 stupňů odstraňuje plochu hrany, která tvoří rovnoramenný pravoúhlý trojúhelník, přičemž uvedená délka je délkou dvou stejných stran. Na obrázku níže je znázorněn výkresový zápis a detaily obrábění pro příklad C3.

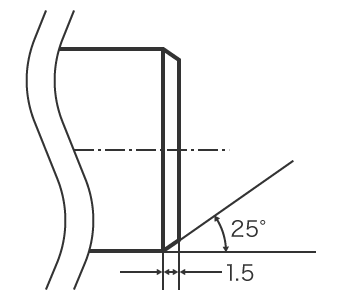

Pokud roh, který má být odříznut, nemá zkosený povrch pod úhlem 45 stupňů, uvede se na výkrese úhel a délka strany s tímto úhlem. Například při odříznutí rohu 1,5 mm na jedné straně pod úhlem 25 stupňů je zkosení vyznačeno podle následujícího obrázku.

Jak vypočítat hloubku zkoseného povrchu

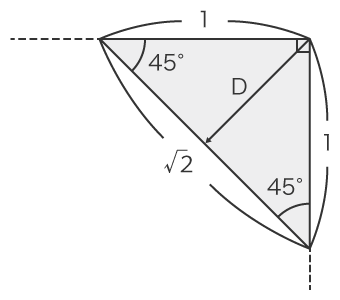

Při zkosení rohu přiložením nástroje k cíli pod úhlem 45 stupňů nebo naopak lze hloubku, kterou je třeba odříznout, určit výpočtem ze stran trojúhelníku.

Hloubka, kterou je třeba odříznout, se označuje D. V případě C1 lze hloubku, kterou je třeba odříznout, vypočítat podle následujícího vzorce.

- D = 1,0 / √2 ≈ 0,7 (mm)

- Chcete-li zjistit D, rozdělte rovnoramenný pravoúhlý trojúhelník se stranou 1 mm na polovinu. D je délka kratší strany nového rovnoramenného pravoúhlého trojúhelníku, jehož delší strana je 1,0.

Poměr stran rovnoramenného pravoúhlého trojúhelníku je 1:1:√2.

Tento poměr lze zjednodušit podle následujícího obrázku.

- D ≈ 0,7 (mm)

- Pomocí tohoto vzorce snadno zjistíte hloubku rohu, který má být odříznut pod úhlem 45 stupňů. Například v případě C4 je hloubka D x 4 ≈ 2,8.

Obtíže při měření

Je nesmírně důležité ověřit, zda zkosením vznikly zamýšlené rozměry (v rámci tolerancí) a tvar. Zkosené povrchy jsou trojrozměrné a vyžadují vysoce přesné a kvantitativní 3D měření tvaru.

Protože je však tvar trojrozměrný a obvykle malý, může být získání přesných měření obtížné.

Obtíže při měření – CMM

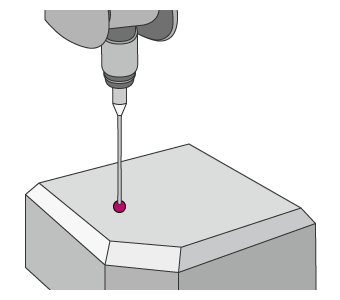

Souřadnicový měřicí stroj se obvykle dotýká cíle ve třech až šesti bodech sondou a poté vytvoří virtuální povrch, aby mohl změřit zkosený povrch. Tato metoda měření zahrnuje následující problémy:

- Pokud je měřený zkosený povrch malý, například 1 mm2, je velmi obtížné přesně změřit tvar pomocí přesného zaměření povrchu sondou a vytvořením virtuálního povrchu.

- Programování a obsluha souřadnicových měřicích strojů může být obtížná a časově náročná, zejména při měření malých prvků. Pro měření úkosů je obvykle nutné použít výkresy CAD pro programování stroje, což dále zvyšuje znalosti potřebné k provádění měření.

Z tohoto důvodu je jedním z hlavních problémů 3D měřicích přístrojů skutečnost, že ne všichni pracovníci na pracovišti mohou přesně měřit zkosené plochy. Kromě toho se zkosený povrch měří na základě průsečíků vytvořeného virtuálního povrchu a nemůže odrážet skutečný tvar.

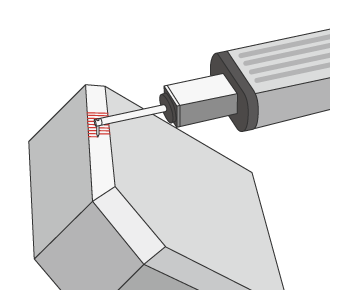

Obtíže při měření – profilometr

Systémy pro měření profilů musí získat přesnou měřicí linii kolmou na tvar zkoseného povrchu, který má být měřen. To zahrnuje následující problémy:

- Díl musí být před měřením upevněn a vyrovnán.

- Pro přesné vyrovnání cíle jsou rovněž nutné znalosti a dovednosti týkající se používání systému pro měření profilů.

- Obkreslení požadované čáry pomocí stylusu je nesmírně obtížná práce a i malé posunutí stylusu způsobuje chyby v naměřených hodnotách.

Obtíže při měření – ruční nástroje

Velmi pohodlné měření umožňují ruční nástroje, jako jsou ruční posuvná měřidla nebo měrky. Existuje však více příčin, které vedou k chybám měření nebo odchylkám v naměřených datech.

U ručních posuvných měřidel nebo měrek se podmínky měření, jako je přítlačná síla (měřicí síla) při ručním měření každého bodu a výběr měřených bodů, liší v závislosti na operátorovi. To má za následek kolísání naměřených hodnot a ztěžuje získání kvantitativních měření.

Řešení pro měření zkosených povrchů

Z přehledu problémů konvenčních měřicích přístrojů vyplývá, že všechny problémy mají určitý společný bod. To znamená, že měření trojrozměrného cíle nebo plochy se provádí pomocí bodového a liniového kontaktu.

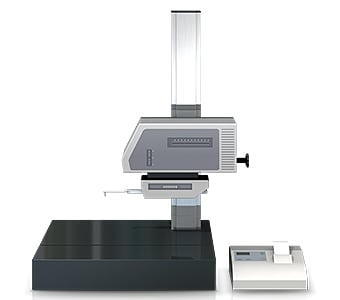

Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR. Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním. 3D skenování cíle na podložce lze provést za pouhou jednu sekundu, což umožňuje vysoce přesné měření 3D tvaru.

Výhoda 1: Žádné odchylky měření

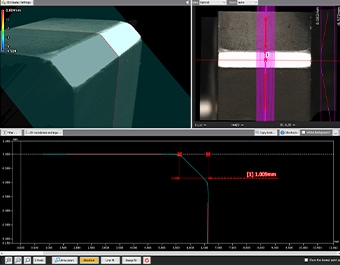

Řada VR dokáže automaticky vyhledat hrany a nakreslit profilové čáry dokonale kolmé na hranu, aby se získala přesná data měření a eliminovaly se odchylky ve výsledcích.

Široká škála pomocných nástrojů usnadňuje přesné měření.

Po naskenování cíle lze měřit jeho profil (průřez) na jiných místech, než která byla měřena v minulosti. Díky tomu není nutné znovu nastavovat a měřit stejný cíl. To také umožňuje porovnání s daty z minulosti, aby bylo možné zkontrolovat rozdíly ve tvaru v případě, že obrobek má mít stejný tvar, ale byl vyroben v jiné sérii s použitím různých materiálů za různých podmínek zpracování.

Výhoda 2: Není nutné žádné upevnění

Měření lze provádět jednoduše umístěním cíle na podložku a stisknutím tlačítka. Přesné polohování ani jiná příprava nejsou nutné.

Na rozdíl od konvenčních měřicích přístrojů řada VR extrahuje vlastnosti cíle umístěného na podložce a automaticky koriguje jeho polohu. Dříve nezbytné přesné polohování, které vyžadovalo mnoho času a úsilí, již není nutné. Díky tomu může měření snadno a okamžitě provádět i nezkušený operátor a není nutné, aby se měřením zabýval specializovaný operátor.

Výhoda 3: Rychlé a vysoce přesné měření

Celý povrch lze naskenovat a změřit za pouhou jednu sekundu.

Protože řada VR dokáže rychle a snadno měřit cíle, lze ji použít pro vysoce přesné 3D měření pro širokou škálu účelů. Kromě vývoje a zkoušek ji lze použít také pro kontroly vzorků nebo 100% kontroly malých šarží nebo produktů s vysokou hodnotou. Může snížit počet vadných produktů, které projdou kontrolou, a umožňuje snadné vytváření zpráv. To přispívá k získání důvěry, aniž byste museli investovat nadměrné množství pracovních hodin.

Shrnutí: Výrazné zlepšení a vyšší efektivita měření zkosení

Řada VR řeší problémy, se kterými se potýkají běžné měřicí přístroje, okamžitým měřením přesných 3D tvarů cílů pomocí vysokorychlostního bezkontaktního skenování.

- Rozdíly v měření mezi různými operátory jsou eliminovány.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnání s minulými daty 3D tvarů, daty CAD a snadnou analýzu dat, například rozložení v rámci tolerancí. Lze jej efektivně využít pro širokou škálu účelů včetně vývoje produktů, analýzy výrobních trendů a kontroly vzorků.