Snadné a přesné měření součástí čipů

Nejnovější technologie osazování desek plošných spojů (PCB) jsou stále hustší a složitější v reakci na potřebu menších, lehčích a tenčích informačních zařízení, jako jsou chytré telefony a domácí elektronika, a také menších elektronických součástek, jako jsou čipové rezistory a keramické kondenzátory. V této části se seznámíte s problémy, které se mohou vyskytnout u namontovaných součástí, a s tím, jak lze 3D měřicí systémy použít k hodnocení, analýze a prevenci těchto problémů.

- Způsob montáže součástí čipů

- Co je pájení přetavením (reflow)?

- Regulace teploty v přetavovací peci

- Problémy při povrchové montáži

- Příklad měření deformace desky plošných spojů

- Příklad měření koplanarity svorek hliníkového elektrolytického kondenzátoru

- Příklad měření tloušťky pájecí pasty

- Příklady měření tloušťky odporové vrstvy

- Příklad měření hloubky trhlin ve fóliích

- Měření šířky dielektrik

Způsob montáže součástí čipů

Spolu s miniaturizací elektronických součástek a vyšší hustotou osazování desek plošných spojů (PCB) se pájení přetavením (reflow) stalo hlavním proudem v obecném používání.

| Metoda pájení | Charakteristika | |

|---|---|---|

| Výhody | Nevýhody | |

| Pájecí žehlička |

Malé tepelné namáhání |

Velké kolísání teploty |

| Horký vzduch |

Malé tepelné namáhání |

Velké kolísání teploty |

| Laser |

|

Nevhodné pro hromadnou výrobu (dlouhá doba zpracování) |

| Pulzní teplo |

|

Nevhodné pro hromadnou výrobu (dlouhá doba zpracování) |

| Přetavení (infračervený typ) |

|

|

| Přetavení (horkovzdušný typ) |

|

|

| Průtokové pájení |

|

|

Co je pájení přetavením (reflow)?

Pájecí pasta, což je stejnoměrná směs práškové pájky a tavidla, se nanáší na kovovou destičku s vyraženými otvory a špachtlí se rozetře do tenké vrstvy, aby se vytvořil otisk. Součástky se poté osadí na desku plošných spojů, zahřejí a připájí.

Pokud je počet součástí malý, je možné provést jejich montáž i ručně.

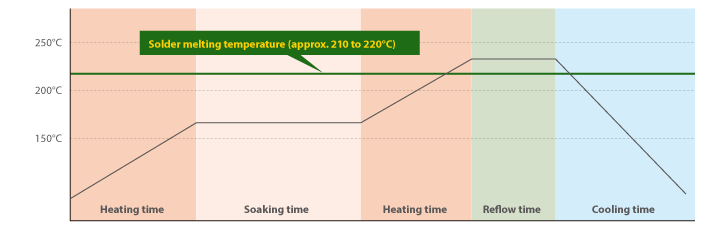

Teplota se reguluje v pěti krocích (viz část níže).

Regulace teploty v přetavovací peci

Teplo se obvykle aplikuje ve dvou krocích. V prvním kroku ohřevu se deska s plošnými spoji zahřeje na stejnou teplotu a udržuje se na ní. Ve druhém kroku zahřívání se roztaví pájecí pasta. Teplota a doba ohřevu se liší v závislosti na typu přetavovací pece a na použitých součástech.

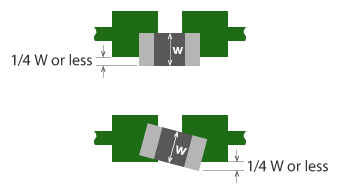

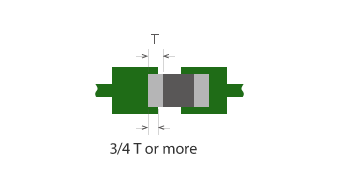

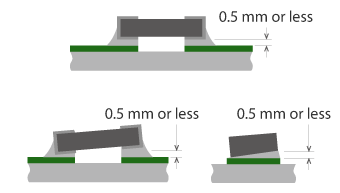

Problémy při povrchové montáži

Příklad měření deformace desky plošných spojů

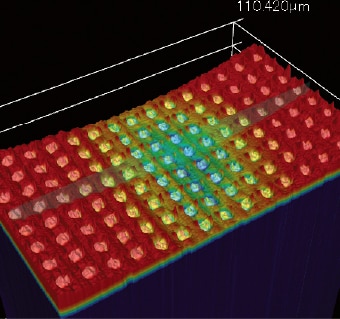

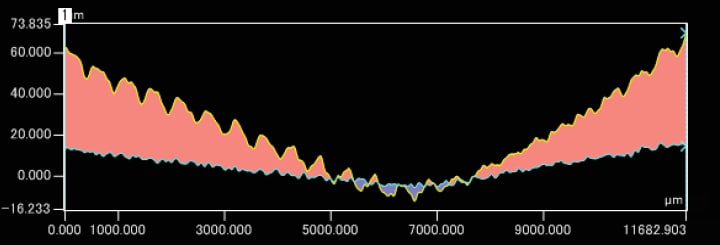

Deformace desek plošných spojů jsou způsobeny teplotními změnami, ke kterým dochází při napájení, nebo změnami prostředí. Analýzou se zjišťuje, zda v důsledku těchto teplotních změn došlo k defektům. Deformace způsobené kolísáním teploty lze měřit od pokojové teploty do 260 °C 500 °F.

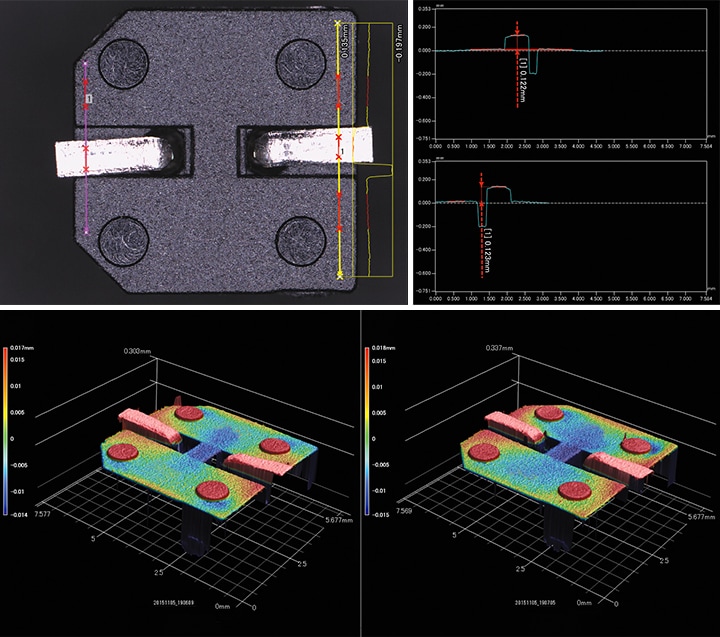

Příklad měření koplanarity svorek hliníkového elektrolytického kondenzátoru

Lze měřit plochost svorek kondenzátoru, která může vést k vadám při montáži na desku plošných spojů a může ovlivnit pevnost montáže desky plošných spojů.

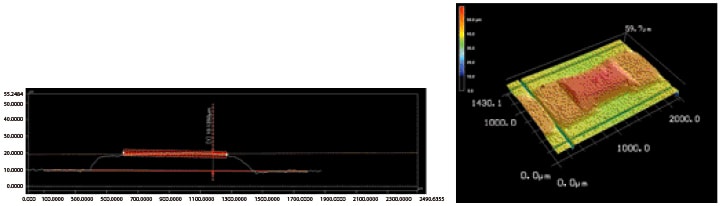

Příklad měření tloušťky pájecí pasty

Lze měřit tloušťku pájecí vrstvy nanesené na desku plošných spojů.

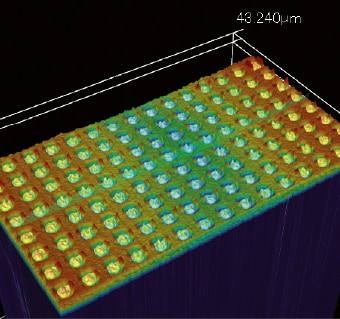

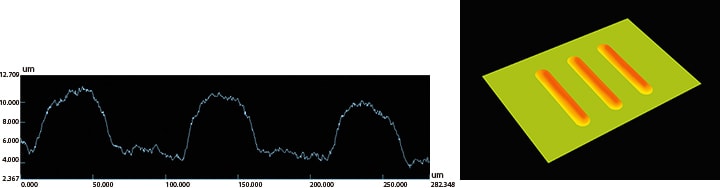

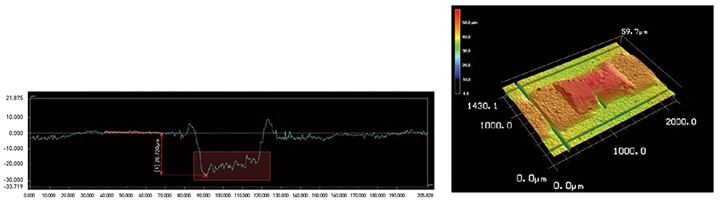

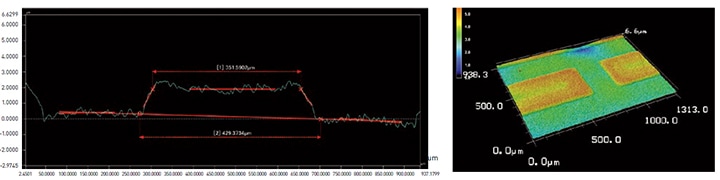

Příklady měření tloušťky odporové vrstvy

Tloušťku a objem odporové fólie ve vlhkém stavu lze měřit před spékáním po vytištění fólie.

Tloušťku vrstvy lze měřit ještě za mokra, takže lze efektivně nastavit podmínky pro proces spékání.

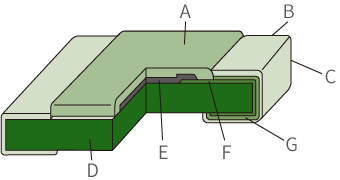

Struktura čipových rezistorů

Čipové rezistory jsou malé čtvercové pevné rezistory tvořené odporovým prvkem na povrchu izolační podložky, například keramické, s elektrodami na obou koncích. Jsou vhodné především pro povrchovou montáž.

Typická struktura čtvercového čipového rezistoru

- (1) Žádný přívodní vodič na elektrodách svorky

- (2) Je možné pájení nebo lepení

* K dispozici jsou také rezistory typu MELF s válcovým tvarem, které se však běžně nepoužívají.

- A

- Ochranná fólie

- B

- Vnější pokovování

- C

- Svorkovací elektroda

- D

- Keramika

- E

- Odporová fólie

- F

- Vnitřní elektroda

- G

- Poniklování

- Keramika (základna)

- Základna je vyrobena z keramické desky, která odolává spékání nebo ořezávání odporového prvku.

- Odporový prvek

- Existují typy s tlustou a tenkou vrstvou.

- Elektrody

- Odporový prvek je připojen ke koncovým elektrodám prostřednictvím vnitřních elektrod. Má strukturu nejméně tří vrstev.

- Ochranná fólie

- Povrch odporového prvku je potažen pryskyřicí nebo sklem, aby se zabránilo přímému ulpívání vlhkosti nebo prachu.

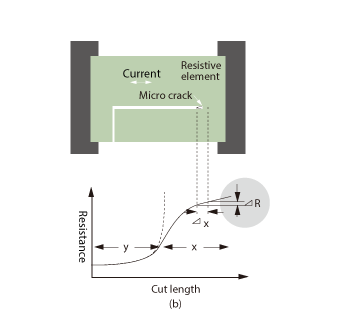

Příklad měření hloubky trhlin ve fóliích

Lze měřit délku a hloubku fólií, aby se zajistilo, že čipové rezistory zůstanou v rámci specifikace.

Lze také měřit šířku a hloubku trhlin, které se vyskytují v ořezaných oblastech.

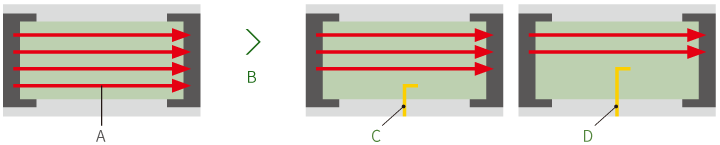

Ořezávání laserem

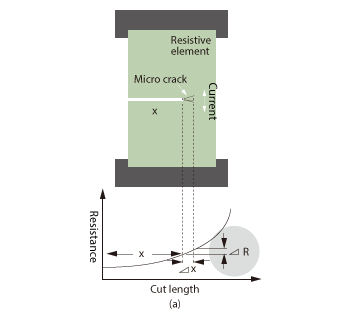

Vrstvy čipového rezistoru jsou tvořeny sítotiskem. Vzhledem k tomu, že na keramické základně je vytvořeno několik stovek odporových prvků, způsobují i nepatrné změny v podmínkách tisku přímé změny odporu.

Pokud se odpor čipových rezistorů liší, jejich elektrické vlastnosti nevyhovují jejich jmenovitým hodnotám. To vede k nutnosti provést ořezávání laserem pro úpravu odporu. Ořezávání laserem zahrnuje postupné měření odporových prvků a jejich řezání, aby byl zajištěn stanovený odpor a minimalizovány odchylky.

- (1) Odporové prvky se tisknou tak, že se usiluje o mírně nižší odpor, než je cílový odpor.

- (2) Zkrácením odporového prvku se zúží jeho proudová dráha, čímž se zvýší odpor.

- (3) Ořezávání se zastaví, když je dosaženo cílového odporu, aby se minimalizovalo kolísání mezi čipy.

- A

- Tok elektrického proudu

- B

- Ořezávání laserem

- C

- Krátká délka ořezu způsobí malou změnu odporu.

- D

- Velká délka ořezu způsobuje velkou změnu odporu.

* Při dalším zkracování prvku se zužuje proudová dráha v odporovém prvku, čímž se zvyšuje odpor.

Konečná délka a tvar ořezu se určují na základě změny odporu během ořezu.

Porovnáme-li změny odporu v závislosti na délce řezu mezi přímým řezáním a řezáním ve tvaru písmene L, lze při řezání ve tvaru L dosáhnout vyšší přesnosti konečného řezu a snížit vliv mikrotrhlin na konci.

Měření šířky dielektrik

Lze měřit šířku a tloušťku vzorku dielektrik ve vlhkém stavu.

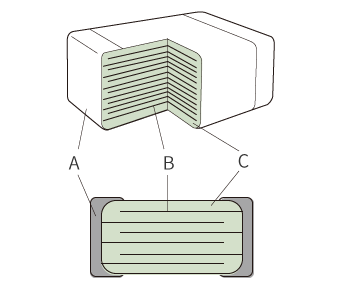

Struktura vícevrstvého keramického čipového kondenzátoru

Základní struktura kondenzátoru se skládá z dielektrického materiálu mezi dvěma elektrodovými deskami.

- (1) Na nosnou vrstvu se nanese dielektrický materiál, jako je keramické dielektrikum titaničitan barnatý (BaTiO3).

- (2) Materiál se vysuší a vytvoří se tenký plát.

- (3) Na plát je natištěna pasta z elektrodového materiálu obsahujícího kovy, jako je palladium, stříbro nebo nikl.

- (4) Desky se skládají v 10 až 1000 vrstvách, lisují se a krájí na čipy.

- (5) Posledními kroky při výrobě vícevrstvých keramických čipových kondenzátorů je spékání a pokovování vnějších svorek stříbrem.

Čipy se během spékání keramiky smršťují přibližně o 10 %, což je důležité zohlednit při určování jejich rozměrů.

- A

- Vnější elektroda

- B

- Vnitřní elektroda

- C

- Keramické dielektrikum

Proporcionální vztah mezi elektrostatickou kapacitou a plochou elektrodové desky

Paralelní zapojení více kondenzátorů se rovná zvětšení plochy elektrody, takže zvýšením počtu kondenzátorů můžete zvýšit elektrostatickou kapacitu.

Použití více kondenzátorů zabere na desce plošných spojů velký objem, takže tato metoda není vhodná, pokud je třeba šetřit místem.

Aby se tomu zabránilo, dosahují vícevrstvé keramické čipové kondenzátory miniaturizace i velké kapacity tím, že mají vícevrstvé struktury keramických dielektrik a vnitřních elektrod, které jsou na sebe střídavě kladeny.