Metoda měření, která řeší problémy při kontrole koplanarity

S pokrokem v elektronickém řízení vozidel a se stále menšími rozměry produktů, jako jsou chytré telefony a nositelná zařízení, rostou požadavky na menší rozměry a větší hustotu montáže elektronických součástí, které se v těchto produktech používají.

Současně menší rozměry a stále hustší montáž elektronických zařízení znamenají, že i malé zatížení může mít za následek poruchu v důsledku zvedání na spojích montážních desek a povrchově montovaných zařízení (SMD). Kromě menších rozměrů je vyžadována i vyšší kvalita spojení pro SMD, piny konektorů a další součásti, které se používají v čipech IC a dalších polovodičových balíčcích, zejména těch, které se používají v automobilech nebo letadlech, protože jakákoli porucha by mohla ohrozit lidské životy. Z tohoto důvodu je důležitá kontrola koplanarity.

Tato stránka vysvětluje základní poznatky a metody měření koplanarity spojů vodičů, pinů, kuliček a dalších součástí, které úzce souvisejí s kvalitou montáže elektronických zařízení. Uvádí také problémy s těmito metodami měření a nejnovější řešení těchto problémů.

- Koplanarita

- Význam měření koplanarity a jeho vliv na kvalitu

- Obtíže při měření

- Řešení pro měření koplanarity

- Shrnutí: Výrazné zlepšení a vyšší účinnost měření koplanarity

Koplanarita

Koplanarita označuje vlastnost nebo stav, kdy se více bodů nachází ve stejné rovině. Koplanarita elektronických součástí, jako jsou SMD a konektory, udává maximální hodnotu rozdílu mezi nejvyšším a nejnižším bodem mezi více kontakty. Mezi takové kontakty patří kontaktní piny polí s mřížkou pinů (PGA), pájecí kuličky polí s kuličkovou mřížkou (BGA) a piny konektorů. Koplanaritu lze také vyjádřit jako rovnoměrnost povrchu nebo rovinnost svorky.

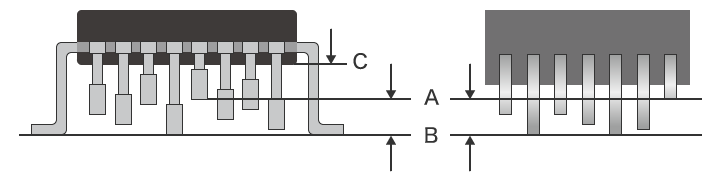

Například při montáži SMD na desku plošných spojů (PCB) s použitím zcela rovného povrchu desky plošných spojů jako referenční čáry je přípustná hodnota koplanarity definována jako tolerance maximální mezery mezi povrchem desky a vícenásobnými kontaktními body pinů nebo pájecích kuliček. Odstup je jiný prvek, který se snadno zaměňuje s koplanaritou. Odstupová vzdálenost označuje vzdálenost mezi montážním povrchem desky a spodním povrchem lisovaného obalu zařízení.

- A

- Koplanarita

- B

- Referenční čára

- C

- Odstup

Význam měření koplanarity a jeho vliv na kvalitu

Jakákoli mezera překračující povolený rozsah (toleranci) u kontaktů s elektronickými součástmi může způsobit problémy, jako jsou poruchy připojení elektronických zařízení namontovaných na deskách, poruchy kontaktů konektorů nebo poruchy připojení způsobené i malým zatížením během používání.

Měření a kontrola koplanarity spojů elektronických součástí, jako jsou piny, pájecí kuličky a vývody, může zajistit kvalitu součástí a montáže i spolehlivost na trhu po dodání.

Zatížení plošných spojů (PCB) a SMD může způsobit problémy, jako je praskání obalu. Zatížení také způsobuje zvedání pájených spojů a může vytvářet malé vstupy vzduchu v plastových dílech, což vede k vnitřní korozi.

Kontaktní díly, jako jsou piny, pájecí kuličky a vedení, jsou během výrobních procesů, jako je lisování, zpracování plastů, kování, řezání a zalévání pryskyřicí, vystaveny mechanickému a tepelnému namáhání. Proto pro kontrolu, zda byly díly vyrobeny ve tvaru uvedeném na výkresech, nestačí k určení koplanarity pouhý výpočet 2D tvaru. Trojrozměrné změny tvaru, jako je sklon a ohyb, mohou rovněž způsobit změny rozteče a koplanarity, což vede k poruchám spoje.

Obtíže při měření

V této části jsou vysvětleny konvenční metody měření koplanarity a běžné problémy.

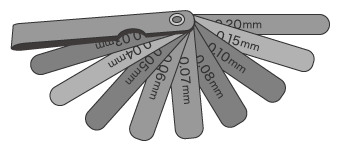

Obtíže při měření – měřidlo citlivosti

Měřidlo citlivosti je nástroj, který se používá k měření rozměrů mezery vložením tenké kovové destičky do mezery. Je také známý jako měřidlo vůle. Typická měřidla vůle mohou měřit malé mezery od 0,03 mm do 1,00 mm.

Měření pomocí měřidel vůle zahrnuje následující problémy.

- Při této metodě dochází k velkému kolísání naměřených hodnot, a pokud se s nástrojem nezachází opatrně, může dojít k poškození elektronických součástí. Měření a kontrola vyžadují mnoho času a úsilí, takže je obtížné zkontrolovat všechny díly.

- Protože nelze realizovat výstup výsledků měření nelze jako dat, musí operátoři zadávat hodnoty ručně, aby mohli vytvářet zprávy a provádět analýzu trendů.

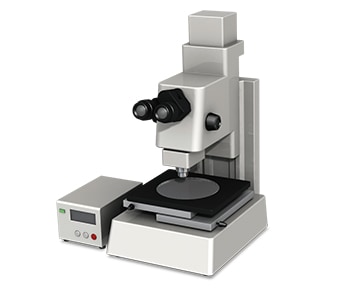

Obtíže při měření – mikroskop

Měřicí mikroskopy byly vyvinuty pro účely měření na základě stávajících principů metalurgických a stereoskopických mikroskopů a mohou vykazovat přesnost měření přibližně 1 μm. Měřicí mikroskopy také umožňují uživatelům číselně kontrolovat velikost pohybu podložky.

Měření pomocí mikroskopů však naráží na následující problémy.

- Ve směrech měření není žádná volnost. Pro měření více pinů uspořádaných ve třech rozměrech je nutné obrobek časově náročným způsobem natáčet tak, aby směřoval do různých směrů, a pokaždé jej upevnit pomocí přípravku.

- Rozměry je třeba kontrolovat vizuálně, což vede k chybám měření v závislosti na operátorovi.

Řešení pro měření koplanarity

Měření a kontrola koplanarity pomocí běžných měřicích přístrojů a mikroskopů vyžaduje mnoho času a úsilí. U těchto přístrojů je také závažným problémem kolísání naměřených hodnot. Rovněž je obtížné měřit miniaturní elektronická zařízení pomocí kontaktních měřicích přístrojů; tyto přístroje mohou během měření dokonce poškodit cíle.

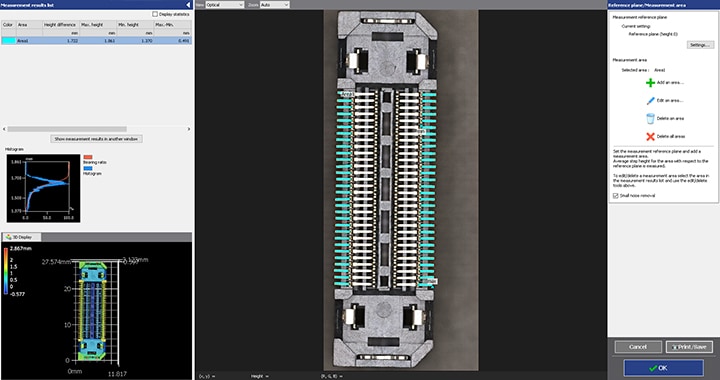

Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s objektem. Řada VR nevyžaduje speciální upevnění ani subjektivní rozhodování, takže přesná měření může provádět jakýkoli operátor. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Rychlé a snadné měření tvaru.

Řada VR vyžaduje pouze jednoduchý krok, kterým je položení obrobku na podložku. Poté automaticky přesune podložku tak, aby cíl byl umístěn, a okamžitě snímá jeho tvar. K odchylkám ve výsledcích měření nedochází bez ohledu na to, jaká část cíle je měřena.

Díky tomu, že není třeba žádné pokročilé upevnění, může řada VR měřit koplanaritu a profil více pinů, vodičů a pájecích kuliček během jediného měření, což výrazně zkracuje dobu potřebnou k měření.

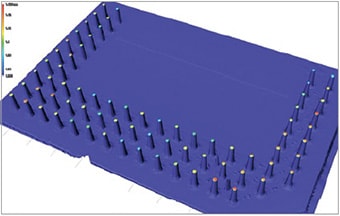

Výhoda 2: Vizualizace 3D tvarů

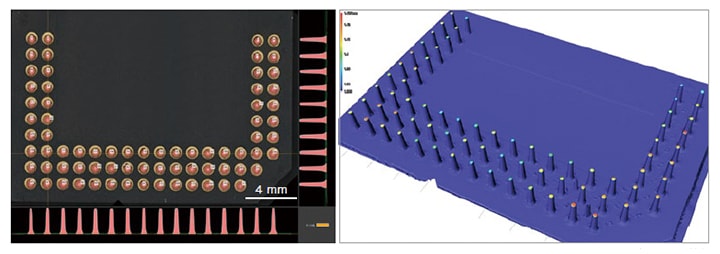

Řada VR skenuje 3D tvar celého povrchu cíle a vytváří snadno pochopitelný 3D model.

Zachycuje například výškové rozdíly způsobené ohybem nebo sklonem velkého počtu pinů a vodičů uspořádaných vedle sebe při jediném měření a zobrazuje tyto rozdíly v 3D obrazu pomocí různých barev. Tato výhoda umožňuje uživatelům konkrétně pochopit, které části na cíli překračují tolerance a které tvary způsobují problémy, což pomáhá identifikovat příčiny vad a zabránit jejich opakování. Pomocí těchto datových obrazů mohou uživatelé také vytvářet přehledné zprávy a sdílet informace s ostatními odděleními.

Shrnutí: Výrazné zlepšení a vyšší účinnost měření koplanarity

S řadou VR lze bezkontaktním skenováním okamžitě změřit 3D tvar celého cíle. Kromě řešení problémů konvenčního měření může řada VR výrazně zvýšit efektivitu práce při měření koplanarity elektronických součástí.

- Bezkontaktní měření nepůsobí na citlivé elektronické součásti během měření žádným tlakem, a proto nehrozí poškození měřeného cíle.

- Stačí umístit cíl na podložku a řada VR automaticky provede nastavení polohy před měřením. Tím se eliminují odchylky naměřených hodnot a umožňuje se rychlá kontrola.

- Koplanaritu velkého počtu pinů, vodičů a pájecích kuliček uspořádaných vedle sebe lze měřit okamžitě.

- 3D data lze vizualizovat pomocí výškově barevné mapy, což umožňuje vytváření zpráv, které jasně informují o problémech a vadách.

Řada VR řeší problémy s běžným měřením elektronických součástí a během okamžiku změří celý povrch cíle. Může podpořit současnou potřebu menších a hustších elektronických součástí a zároveň výrazně zvýšit efektivitu práce při měření a tvorbě zpráv.