Metoda okamžitého a přesného měření soustružení

Mechanické díly vyžadují vysokou pevnost a přesné rozměry a přesnost, aby stroje a zařízení mohly fungovat tak, jak mají. Tyto přísné požadavky přitom výrazně ovlivňují cenu zařízení a strojů, protože se skládají ze souboru mechanických částí. Vzhledem k tomu, že prioritou je výkonnost strojů a zařízení, snížení nákladů na mechanické části se ve fázi návrhu často dostatečně nezohledňuje.

Principem soustružení je snížení nákladů a zároveň usnadnění obrábění tím, že se usnadní nastavení tolerancí mechanických dílů. Na této stránce se dozvíte, co je soustružení a jak ho měřit po obrábění. Kromě toho představuje řešení problémů spojených s konvenčními metodami měření.

- Soustružení

- Typy soustružení

- Skutečné měření soustružení

- Problémy při konvenčním měření soustružení

- Řešení problémů při měření soustružení

- Souhrn

Soustružení

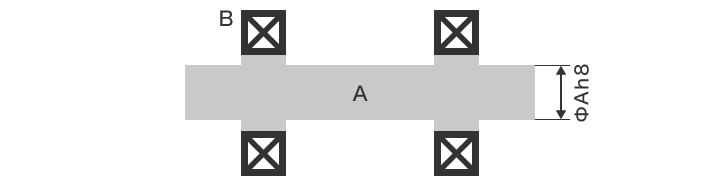

- A

- Soustružení

Soustružení je vybrání, které se vyfrézuje v rohu, když řezný nůž nemůže vytvořit ostrou hranu. Frézování soustružení snižuje náklady a čas obrábění.

Existuje ještě jeden typ obrábění podobný soustružení, který se nazývá vůle. Soustružení se provádí na malých plochách, například na ostrých hranách, zatímco vůle se vytváří na větší ploše. Jinými slovy, soustružení jsou zahrnuta do vůle a někdy se také označují jako vůle.

Typy soustružení

Soustružení a vytvoření vůle jsou konstrukční techniky, které lze efektivně použít za různých okolností:

- pokud místa obrábění nevyžadují tolerance lícování;

- při snižování otřepů při obrábění vnitřních zubů;

- při snižování počtu procesů, při nichž se obrábějí ostré hrany.

Soustružení v místech nevyžadujících toleranci kování

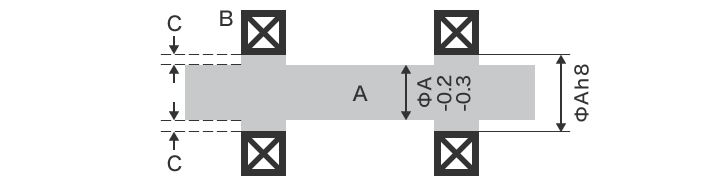

Přísné tolerance zvyšují náklady na obrábění mechanických dílů. Na obrázcích níže je například znázorněno zasunutí hřídele do ložisek. Na obrázku „Před“ je na celou hřídel aplikována přísná tolerance. Tento typ konstrukce ztěžuje obrábění hřídele i vkládání ložisek a zvyšuje náklady.

V takových případech, jak je znázorněno na výkresu „Po“, by měla být přísná tolerance použita pouze na záběrové části hřídele a ložisek a na ostatní části by mělo být použito soustružení, aby se dosáhlo větší tolerance. Tato konstrukce usnadňuje obrábění a montáž a snižuje celkové náklady.

- A

- Hřídel

- B

- Ložisko

- A

- Hřídel

- B

- Ložisko

- C

- Soustružení

Soustružení, které zkracuje dobu potřebnou pro obrábění kapes

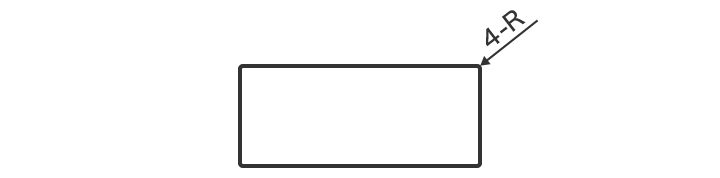

V konstrukcích, kde byl zohledněn tvar nástroje, lze zadat soustružení. Při frézování kapsy podle níže uvedeného návodu na obrázku „Před“ zůstane v rozích nevyhnutelně zachován kulatý tvar nože. Abyste tomu zabránili, je nutné použít ještě menší nástroj, který zmenší kulatý tvar v rozích. Obrábění nástrojem s menším průměrem však vyžaduje čas, což zvyšuje náklady. Pokud je například nutné vyfrézovat kapsu tak, aby měla pravoúhlé rohy v záběrové části, je po frézování nutné další obrábění, což dále zvyšuje náklady.

V těchto případech může soustružení, jak je znázorněno na obrázku „Po“, zkrátit dobu potřebnou k obrábění. Díky přidání soustružení v rozích lze ignorovat kulatý tvar nástroje, který zůstává v rozích, a použít tak nástroj s průměrem vhodným pro obrábění. To zkracuje dobu obrábění a eliminuje potřebu dalšího obrábění, a to i v záběrových částech produktů s pravoúhlými rohy, čímž se dosahuje výrazného snížení nákladů.

- A

- Soustružení

Skutečné měření soustružení

Jak již bylo uvedeno, přidáním soustružení lze snížit náklady. Soustružení musí mít samozřejmě rozměry a tvary, které odpovídají tolerancím uvedeným v konstrukčních výkresech. To platí zejména pro soustružení přesných dílů s tolerancí 0,5 mm nebo menší. Soustružení jsou frézována v zapuštěných místech a mají složité tvary, což znamená, že je lze použít ke snížení nákladů pouze tehdy, pokud bylo ověřeno, že mají správné konstrukční rozměry a tvary.

Na následujícím obrázku je uveden příklad výkresu, na kterém jsou specifikována soustružení nebo vůle. Jak je znázorněno na obrázku, na skutečných výkresech je uvedeno mnoho soustružení. Obráběné produkty je třeba změřit, aby se potvrdilo, že všechna soustružení splňují stanovené tolerance.

Problémy při konvenčním měření soustružení

Konvenčními nástroji používanými k měření soustružení jsou systémy pro měření profilů.

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu pomocí stylusu.

V posledních letech se k měření složitých tvarů pomocí bezkontaktního sledování profilu používají systémy pro měření profilů, které místo stylusu používají laser. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

Problémy při měření soustružení pomocí systému pro měření profilů

Měření soustružení pomocí systému pro měření profilů zahrnuje následující problémy.

- Měření vyžaduje mnoho času, včetně času na upevnění cíle na přípravek a jeho vyrovnání. Kromě toho jsou pro přesné vyrovnání cíle nutné znalosti a dovednosti související s používáním systému pro měření profilů.

- Při měření soustružení v zapuštěných místech je obtížné vysledovat požadovanou polohu měření pomocí stylusu. I nepatrné posunutí stylusu způsobuje odchylky v naměřených hodnotách, což vede k nepřesnému měření.

- Je obtížné nakreslit profilovou čáru, která prochází maximálním bodem válce.

- Stylus se pohybuje nahoru a dolů v oblouku se středem v opěrném bodě ramene stylusu a hrot stylusu se pohybuje také ve směru osy X. To vede k chybám v údajích o ose X.

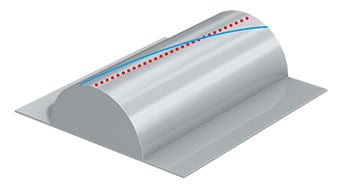

Řešení problémů při měření soustružení

Běžné nástroje používané k měření soustružení mají svá omezení vzhledem k tomu, že měření trojrozměrných cílů a ploch se provádí pomocí bodového nebo liniového kontaktu. Výsledkem jsou nespolehlivé výsledky měření. Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR, který dokáže přesně zachytit 3D tvar celého cíle bez kontaktu s povrchem. Měří také 3D tvar pomocí 3D skenování cíle na podložce, a to již za jednu sekundu a s vysokou přesností. Dokáže provádět okamžité a kvantitativní měření bez chyb ve výsledcích měření. V této části jsou představeny některé konkrétní výhody řady VR.

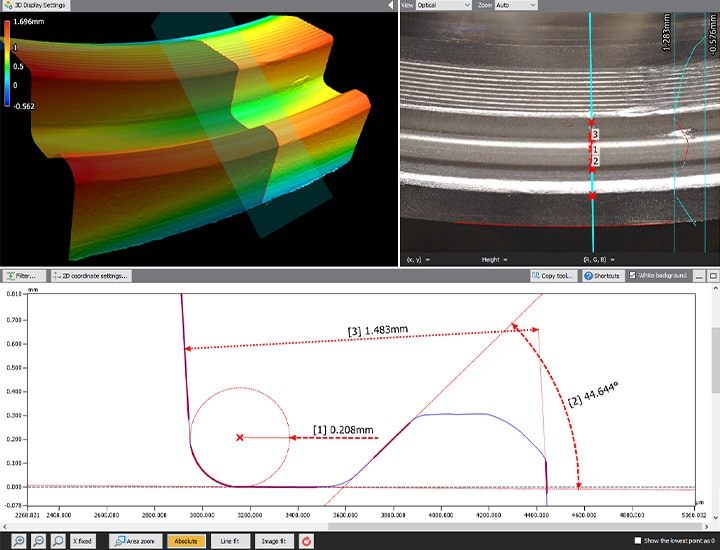

Výhoda 1: Možnost měření malých soustružení se složitými tvary

Řada VR měří celý povrch objektu, aby zachytila jeho tvar a shromáždila data z velké plochy. Protože identifikuje celý tvar, je možné přesné měření i u malých soustružení v zapuštěných místech, která se obtížně obkreslují stylusem. Všechna naměřená data se ukládají a uložená data lze porovnávat s jinými daty nebo s daty 3D návrhu.

Konvenční měřicí přístroje vyžadují mnoho času a úsilí pro měření soustružení v místech, která se obtížně obkreslují stylusem. Řada VR je však dokáže měřit přesně.

Výhoda 2: Žádné odchylky ve výsledcích měření

Různé pomocné nástroje pro měření umožňují kreslit profilové čáry kdekoli na dílu, aniž by docházelo k odchylkám ve výsledcích měření. To zahrnuje měření válců a kolmých profilových čar.

Řada VR dokáže rychle a přesně měřit soustružení složitých tvarů, se kterými mají konvenční systémy problémy. Po naskenování obrobku lze jeho profil (průřez) měřit na libovolném místě, takže cíl není nutné znovu nastavovat. To také umožňuje porovnání s daty z minulosti, aby bylo možné zkontrolovat rozdíly ve tvaru v případě, že obrobek má mít stejný tvar, ale byl vyroben v jiné sérii s použitím různých materiálů za různých podmínek zpracování.

Souhrn

Řada VR dokáže přesně a okamžitě měřit 3D tvary cílů pomocí vysokorychlostního 3D skenování bez kontaktu s cílem. Měření lze dokončit za pouhou jednu sekundu, a to i v případě obtížných měření, jako je hloubka a šířka malých soustružení nebo prohlubní. Řada VR řeší všechny problémy spojené s konvenčními měřicími přístroji.

- Protože řada VR měří celý povrch, může snadno měřit soustružení složitých tvarů. Lze měřit i nejvyšší a nejnižší body.

- Tím se eliminují odchylky způsobené lidským faktorem, což umožňuje skutečné kvantitativní měření.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Tím odpadá nutnost pověřit měřením specializovanou obsluhu a eliminuje se kolísání naměřených hodnot.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnání s minulými daty 3D tvarů, daty CAD a snadnou analýzu dat, například rozložení v rámci tolerancí. Lze jej efektivně využít pro širokou škálu účelů včetně vývoje produktů, analýzy výrobních trendů a kontroly vzorků.