Metoda pro vysoce přesné a okamžité měření rovinnosti

Stupeň rovinnosti povrchu cíle je mimořádně důležitý při výrobě průmyslových produktů a pro zaručení kvality. Přípustný rozsah nerovností povrchu je dán rovinností, kterou je třeba kontrolovat pomocí tolerancí. Pro tento účel je nezbytné přesné a kvantitativní měření. Bez něj mohou být tvarové vady přehlédnuty, což nejen ztěžuje udržení kvality, ale může také ovlivnit následující procesy a snížit výtěžnost.

Tato stránka vysvětluje základní poznatky o rovinnosti a problémy při konvenčním měření rovinnosti. Upozorňuje na řešení různých problémů, na které uživatelé v současnosti narážejí, a nabízí dramatická řešení.

- Rovinnost

- Rovnoběžnost: důležitá také pro zvlnění a kroucení

- Problémy při konvenčním měření rovinnosti

- Řešení problémů při měření rovinnosti

- Shrnutí: Výrazné zlepšení snadnosti použití a efektivity měření rovinnosti

Rovinnost

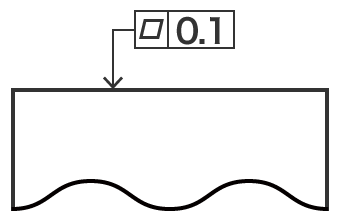

Rovinnost je definována jako velikost rozdílu mezi tvarem povrchu a geometricky správnou rovinou. Následující obrázek ukazuje obraz povrchu cíle.

- a

- 0,1 mm nebo méně

Předpokládejme, že povrch cíle leží mezi dvěma dokonale rovnými a rovnoběžnými rovinami; vzdálenost mezi těmito rovinami je rovinnost. Jinými slovy: pokud tolerance určuje, jak má být cílový povrch plochý, musí se nejvypuklejší část a nejkonkávnější část nacházet ve dvou rovnoběžných rovinách nad a pod cílovým povrchem, které jsou od sebe vzdáleny o zadanou vzdálenost.

Na tomto obrázku je jako tolerance definována vzdálenost 0,1 mm nebo menší. Na výkresech se rovinnost udává pomocí symbolu a čísla, jak je znázorněno na následujícím obrázku.

Rovnoběžnost: důležitá také pro zvlnění a kroucení

Rovinnost může v důsledku různých faktorů překročit tolerance. Například při osazování součástí na desku plošných spojů (PCB) se deska plošných spojů může zahříváním během procesu přetavování deformovat. Plech se může vlivem zbytkového napětí způsobeného lisováním (např. děrováním nebo tažením) nechtěně deformovat, napínat nebo vytvářet nerovnosti povrchu.

Může také docházet ke složitému vzájemnému působení deformací, zvlnění, zvrásnění, zkroucení a dalších deformací způsobených různými faktory, jako je tepelná roztažnost a smršťování, zbytkové napětí a nerovnoměrná tloušťka materiálu. Stručně řečeno: objekty se ne vždy deformují tak, jak se od nich očekává. Ve většině případů se objekty deformují ve třech rozměrech, což vede k deformaci stran, které mají být rovnoběžné. Pro kontrolu této deformace je důležitá rovnoběžnost.

Rovnoběžnost je pojem z konceptu geometrického kótování a tolerance, který určuje, že dvě přímky nebo roviny jsou navzájem rovnoběžné. Hlavní rozdíl mezi rovinností a rovnoběžností spočívá v použití vztažné roviny (referenční roviny nebo přímky).

- a

- Rovnoběžné

- b

- 0,05 mm nebo méně

Rovina označená na obrázku návodnou šipkou musí být rovnoběžná s referenční rovinou A (rovina, která je definována jako rovná, i když je na skutečném cíli zvlnění) a musí spadat mezi dvě projektované roviny vzdálené od sebe nejvýše 0,05 mm ve směru uvedené návodné šipky.

U tenkých terčů, jako jsou kovové desky, plastové desky a fólie, desky plošných spojů (PCB) a ochranná skla chytrých telefonů, může změna tloušťky způsobit deformace, zvlnění, zkroucení a zvrásnění, které mohou ovlivnit rovinnost a rovnoběžnost.

Problémy při konvenčním měření rovinnosti

V mnoha případech dochází k deformaci v důsledku napětí, jako je teplo nebo zbytkové napětí při zpracování materiálu. U deskových materiálů s nestejnou tloušťkou může v závislosti na teplotě skladování nebo rozdílech v tepelné roztažnosti dojít k překročení tolerancí, což má za následek vadné tvary, které ovlivňují následující procesy a výtěžnost.

Pokud se například deska plošných spojů zvlní nebo zakřiví, může to způsobit zvedání vodičů osazených elektronických součástí nebo jiné poruchy kontaktů. Pokud je povrch destičky deformovaný nebo zakřivený, může to mít vliv na kvalitu čipů vyrobených na této destičce. Pro udržení stabilní kvality produktů je důležité správně měřit tvar povrchu materiálů před tvářením i tvar produktů po tváření, aby bylo možné určit, zda je dodržena požadovaná rovinnost.

Problémy při měření rovinnosti pomocí souřadnicového měřicího stroje

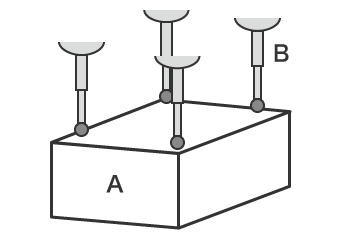

Při konvenčním měření rovinnosti pomocí souřadnicového měřicího stroje je nutné se hrotem sondy dotknout více bodů na povrchu cíle.

Pokud je měřená oblast velká, lze přesnost měření zvýšit zvýšením počtu měřených bodů, aby se shromáždilo více dat měření.

S tím však souvisí následující problémy.

- a

- Cílový objekt

- b

- Sonda

- Vzhledem k tomu, že je nutné měřit kontaktováním jednotlivých bodů, je obtížné určit tvar celého cíle.

- Pro získání většího počtu naměřených hodnot je nutné změřit více bodů, což vyžaduje více času; zároveň není možné určit detailní tvar celého povrchu.

Řešení problémů při měření rovinnosti

Běžně používané souřadnicové měřicí stroje představují časovou náročnost, protože vyžadují vícenásobná kontaktní měření na trojrozměrných cílech a plochách. Tato metoda měření je také málo spolehlivá kvůli odchylkám způsobeným různými operátory a také kvůli obtížím při vytváření použitelných údajů z bodových měření.

Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

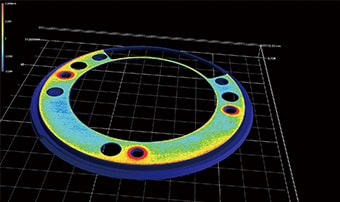

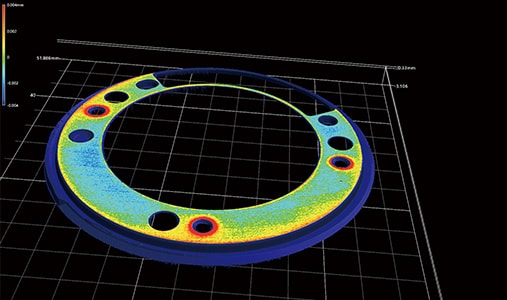

Řada VR přesně zachycuje 3D tvar celého povrchu cíle pomocí bezkontaktního měření. 3D skenování cíle může být dokončeno za pouhou jednu sekundu a umožňuje vysoce přesné měření tvaru povrchu. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Kompletní měření za jednu sekundu. 3D tvar celého cílového povrchu lze přesně zachytit jediným měřením.

Řada VR získává povrchová data (800 000 bodů) pro 3D tvar cíle již za jednu sekundu, což výrazně zkracuje dobu potřebnou pro měření velkého počtu bodů. Okamžitě a přesně měří maximální a minimální nerovnosti na celém povrchu cíle a umožňuje rychlé vyhodnocení rovinnosti na základě nastavené tolerance.

Řada VR může také měřit profily na konkrétních místech. I po měření lze z dat 3D skenu získat profily různých dílů, aniž by bylo nutné znovu skenovat cíl.

Výhoda 2: Možnost kvantitativního měření rovinnosti s jednoduchým nastavením a obsluhou.

3D měření tvarů lze snadno provádět pouhým kliknutím na tlačítko. Přísné vyrovnání a polohování nejsou vyžadovány díky možnosti použít automatické nastavení polohy na základě údajů o cílových prvcích. Tato řada také obsahuje první funkci Inteligentní měření v odvětví, která automaticky nastavuje rozsah měření a posouvá podložku podle velikosti cíle. Tím odpadá práce, která byla nutná pro nastavení délky měření a rozsahu Z.

Široká škála pomocných nástrojů umožňuje snadné nastavení potřebné pro měření rovinnosti a rovnoběžnosti.

Kromě snadné konfigurace umožňují pomocné nástroje snadnou obsluhu systému, která nevyžaduje žádné specializované znalosti ani dovednosti. Díky tomu mohou i operátoři, kteří nejsou obeznámeni s měřením, přesně změřit rovinnost během pouhé jedné sekundy. Díky tomu lze snadno zvýšit počet vzorků nejen pro prototypy a zkoušky, ale také pro měření a kontrolu produktů během komerční výroby.

Shrnutí: Výrazné zlepšení snadnosti použití a efektivity měření rovinnosti

Řada VR dokáže okamžitě a přesně měřit 3D tvar celého povrchu cíle, včetně deformací, zvlnění, zkroucení a zvrásnění, a to pomocí vysokorychlostního 3D skenování bez kontaktu s cílem. To umožňuje rychlé měření rovinnosti.

- Protože se měří celý povrch, je možné identifikovat všechna místa na cíli, kde rovinnost překračuje toleranci, a provést měření profilu na libovolném požadovaném místě.

- Bezkontaktní měření tvaru s vysokou přesností je možné i pro měkké cíle, jako je guma a pružný plast.

- Není nutné žádné polohování. Stačí umístit cíl na podložku a stisknout tlačítko pro provedení měření.

- 3D tvar lze zobrazit v barevné mapě. Možnost sdílet vizuálně srozumitelná data umožňuje hladkou koordinaci a provádění protiopatření.

- Více sad naměřených dat lze snadno a kvantitativně porovnávat a analyzovat.

To umožňuje konfigurovat parametry, jako je tolerance rovinnosti, pro více sad měřených dat současně. Je možná identifikace produktů OK/NG (bez vady / s vadou) a sdílení dat, což umožňuje rychlou analýzu produktů NG (s vadou). Řada VR může výrazně zvýšit efektivitu práce při měření, analýze vad a preventivní údržbě.