Přesné měření střihové odchylky na řezaných plochách

Existuje mnoho typů lisování, včetně stříhání, ohýbání a tažení. Mezi tyto typy patří také stříhání a obrábění vrubem. Povrch vzniklý stříháním je střižný povrch a kontrolou tvaru střižného povrchu lze určit podmínky, jako je vůle mezi razníkem a raznicí.

V této části jsou vysvětleny základní poznatky o stříhání a principu vzniku odchylky. Uvádí také problémy s měřením odchylky a dalších střižných průřezů a jejich řešení.

- Střihová odchylka

- Řezná plocha vzniklá stříháním

- Odstup

- Proces stříhání

- Potíže s měřením odchylky

- Řešení pro měření odchylky

- Shrnutí: Dramatické zlepšení a vyšší účinnost při měření odchylky

Střihová odchylka

Střihová odchylka je jev, který se vyskytuje na povrchu produktu, který byl opracován střihem. Při řezání obráběného materiálu pomocí razníku a raznice je materiál tažen tahovou silou působící na řeznou plochu, čímž vzniká hladký povrch. Tento hladký povrch je výsledkem obrábění. Velikost a tvar se liší v závislosti na vůli mezi razníkem a raznicí. Vůle mezi razníkem a raznicí má velký vliv na kvalitu produktu i na životnost lisovacího stroje.

Řezná plocha vzniklá stříháním

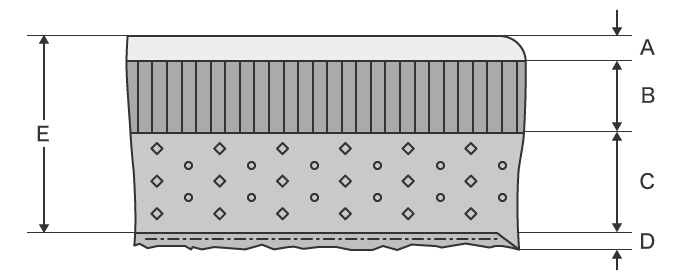

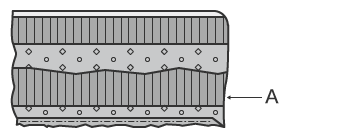

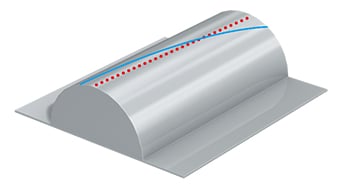

Střižný povrch, který vzniká stříháním, se skládá ze čtyř vrstev: střižné plochy, střižného povrchu, lomového povrchu a otřepů. I když je obrobek plochý, povrch není hladký.

Jak bylo vysvětleno výše, střižná plocha je hladký povrch, který vznikl v důsledku napětí na povrchu obráběného materiálu. Střižná plocha je lesklý povrch, který vzniká po zasunutí razníku do obráběného materiálu. Na povrchu střižné plochy jsou jemné svislé pruhy, které vznikly v důsledku otěru poškrábáním razníku, usazeného kovu nebo jiné látky. Lomová plocha je drsnější než střižná plocha a vypadá, jako by byl obráběný materiál odtržen. Otřepy mají tvrdé, ostré tvary a zubaté hrany.

Stav řezné plochy se liší v závislosti na obráběném materiálu, rychlosti spouštění razníku a velikosti vůle mezi razníkem a raznicí.

- A

- Odchylka

- B

- Střižná plocha

- C

- Lomová plocha

- D

- Otřepy

- E

- Tloušťka plechu

Odstup

Odstup označuje mezeru mezi razníkem a raznicí. Stav řezné plochy se liší v závislosti na velikosti odstupu. Pokud je odstup nastaven správně, označuje se jako optimální odstup.

Velikost odstupu je velmi důležitá, protože ovlivňuje kvalitu střihu (například rozměrovou přesnost a prevenci odchylky/otřepů) a také životnost raznice. Při nastavení optimálního odstupu se trhliny vycházející ze strany razníku a strany raznice setkávají uprostřed. Při ideálním stříhání by byla střižná plocha plná, bez poklesů a otřepů. Toho je však obtížné dosáhnout i při optimálním odstupu.

Vztah mezi nastaveným odstupem a řeznou plochou je uveden níže.

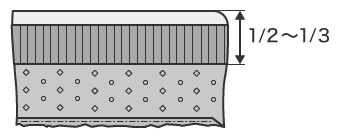

Optimální odstup

Při nastavení optimálního odstupu je střižná plocha rovnoměrná a pokrývá 1/2 až 1/3 tloušťky plechu. Pokud odstup není konstantní, poměr střižné plochy se v různých částech liší.

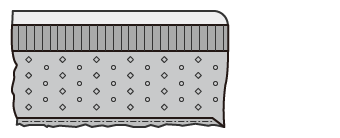

Příliš velký odstup

Pokud je odstup příliš velký, dochází ke zvětšení poklesu a otřepů a přesnost produktu je nestabilní. Deformace (deformace při zaslepení) způsobené tlakem při zaslepení se rovněž zvětšují.

Příliš malý odstup

- A

- Sekundární stříhání

Pokud je odstup příliš malý, lomy iniciované řeznými hranami razníku a raznice se neshodují (stýkají se) a v důsledku sekundárního střižného povrchu vznikají vláknité otřepy. Zatížení razníku a raznice je rovněž velké a může způsobit poškození formy, tzv. zadírání.

Optimální hodnota odstupu se liší v závislosti na obráběném materiálu a tloušťce plechu. Obecnou hodnotu lze vypočítat podle následujícího vzorce.

Jednostranný odstup = % x tloušťka obrobeného plechu

* [%] udává poměr odstupu k tloušťce plechu. Protože se tato hodnota může lišit v závislosti na materiálu nebo přesnosti zaslepení, vypočítejte ji ze skutečné zkušební hodnoty.

Proces stříhání

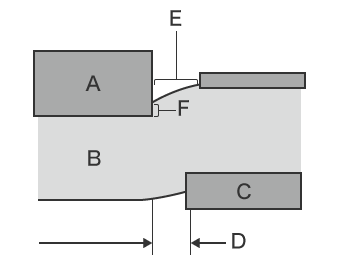

Proces řezání střihem je znázorněn níže.

(1) Razník tlačí na horní část obráběného materiálu.

- Plech se ohýbá a dochází k poklesu obrobeného materiálu.

- A

- Razník

- B

- Plechy

- C

- Raznice

- D

- Odstup

- E

- Odchylka

- F

- Střižná plocha

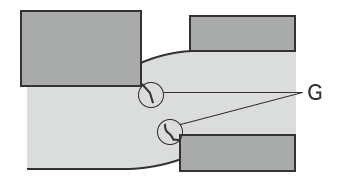

(2) Když se materiál nemůže dále ohýbat, razník se do materiálu zaboří.

- V důsledku střižné síly působící na razník a raznici dochází k praskání.

- Pokud obrobený materiál nevydrží tahovou sílu, dojde k praskání obrobeného materiálu.

- G

- Trhliny

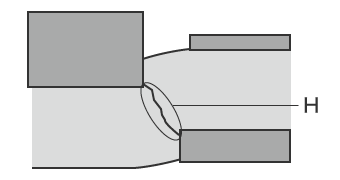

(3) Tahová síla působí na obráběný materiál rohy razníku a raznice.

- Když se trhliny od razníku a raznice zvětšují, až projdou celou plochou, vznikají otřepy.

- H

- Průchodnost trhlinou

Stříhání je proces, při kterém vzniká střižná plocha, zatímco na obráběný materiál působí střižná síla.

Potíže s měřením odchylky

Ve většině běžných případů měření odchylky lisu se používá optický komparátor nebo profilometr. Přesné měření odchylky u velkých desek však může být obtížné.

Obtíže při měření – optický komparátor

Optický komparátor je typ optického měřicího přístroje, jehož princip měření je podobný principu optického mikroskopu. Tento měřicí přístroj vyzařuje světlo zespodu cíle, který je umístěn na podložce, a promítá profil cíle na obrazovku. Některé velké optické komparátory mají průměr obrazovky větší než 1 m. Při měření odchylky na velkém povrchu po děrování musí být díl umístěn tak, aby byl v rovině.

Při této metodě měření se mohou vyskytnout následující problémy:

- Protože optický komparátor získává průřez pozorovaný pouze ze směru kolmého na řeznou plochu, musí být cíl umístěn tak, aby byla vidět pokleslá část, a pro měření musí být přesně vyrovnán. Nesrovnalosti ve způsobu umístění cíle však mohou způsobit odchylky měření.

- Při složitém tvaru obrobku se mohou vyskytovat části, které jsou v optickém stínu a nelze je měřit z kolmého směru. Navíc rozdíly mezi promítanými rozměry a výkresem nelze získat v číselné podobě a tvar profilu je třeba přenést na křídový papír, což ztěžuje ukládání a porovnávání údajů.

To vede k řadě problémů při měření, včetně některých míst, která nelze změřit a která vyžadují rozřezání cíle.

Obtíže při měření – profilometr

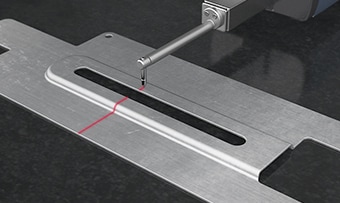

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu pomocí stylusu. V posledních letech byly vyvinuty systémy pro měření profilů, které používají k měření složitých tvarů bezkontaktním trasováním profilu laser místo stylusu. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

Při použití systému pro měření profilů pro měření odchylky na velké ploše po děrování musí být díl umístěn tak, aby byl v rovině.

Tato metoda měření se potýká s následujícími problémy:

- Před měřením musí být cíl upevněn a vyrovnán.

- Stylus systému pro měření profilů se pohybuje nahoru a dolů v oblouku se středem v opěrném bodě ramene stylusu a hrot stylusu se pohybuje také ve směru osy X. To vede k chybám v údajích o ose X.

- Obkreslení požadované čáry pomocí stylusu je nesmírně obtížná práce a i malé posunutí stylusu způsobuje chyby v naměřených hodnotách.

Řešení pro měření odchylky

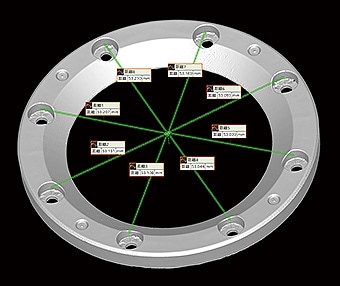

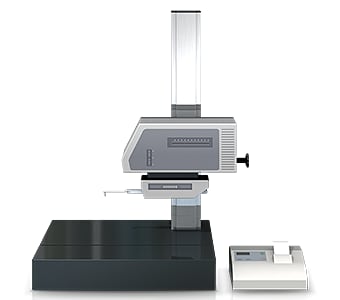

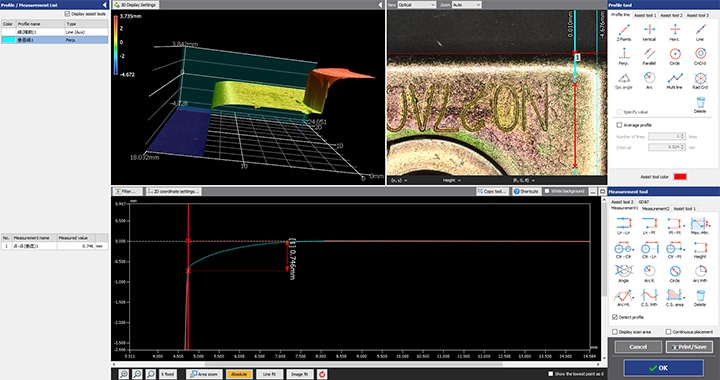

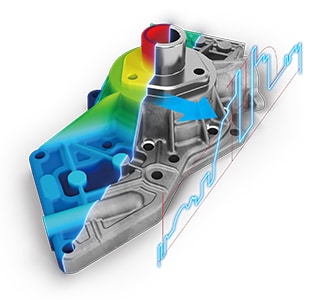

Běžně používané měřicí přístroje se potýkají s problémy, jako je dlouhá doba potřebná k umístění cíle a skutečnost, že měření trojrozměrných cílů a ploch se provádí pomocí bodového nebo liniového kontaktu. Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s objektem. Řada VR nevyžaduje speciální upevnění ani subjektivní rozhodování, takže přesná měření může provádět jakýkoli operátor.

Výhoda 1: Není nutné žádné upevnění.

Řada VR je schopna měřit odchylku bez nutnosti seřizování nebo upevňování cíle.

Řada VR umožňuje přesné měření odchylky díky bezkontaktnímu měření celého povrchu. Tvar obrobku lze analyzovat v krátkém čase pomocí šablon pro analýzu, které umožňují uživatelům předem zaregistrovat měřené položky. To umožňuje rychle provádět měření, která dříve vyžadovala mnoho času.

Výhoda 2: Funkce automatického polohování eliminuje složitá nastavení.

Řada VR automaticky nastaví rozsah měření a nastavení skenování, takže uživatel musí pouze umístit cíl na podložku. Není třeba provádět žádná časově náročná nastavení, takže každý uživatel může během několika sekund zaznamenat přesná data.

Výhoda 3: Zachycení celého tvaru povrchu během pouhé jedné sekundy.

Společnost KEYENCE plně přezkoumala měřicí algoritmy a hardware, což umožňuje skenování celého povrchu za pouhou jednu sekundu. Měření lze provádět automaticky na požadovaných cílových bodech bez rozdílů mezi jednotlivými uživateli.

To vede ke zlepšení kvality měření, umožňuje přeřazení kontrolních pracovníků na pozice výrobních operátorů a pomáhá zvýšit objem výroby. To také zvyšuje rychlost všech měřicích úloh, jako je vyhodnocování prototypů a přepravní kontroly.

Shrnutí: Dramatické zlepšení a vyšší účinnost při měření odchylky

Řada VR dokáže přesně a okamžitě měřit 3D tvary cílů pomocí vysokorychlostního 3D skenování bez kontaktu s cílem. Řeší všechny problémy spojené s konvenčními měřicími přístroji, včetně měření hranic mezi poklesem, střižnou plochou, lomovou plochou a otřepy.

- Žádné řezání ani destruktivní zkoušky.

- Žádné rozdíly v měření mezi různými operátory.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnání s minulými daty 3D tvarů, daty CAD a snadnou analýzu dat, například rozložení v rámci tolerancí. Lze jej efektivně využít pro širokou škálu účelů včetně vývoje produktů, analýzy výrobních trendů a kontroly vzorků.