Měření tvaru po vstřikování plastů

Propadliny vznikají, když se povrch lisovaného produktu smrští a vytvoří se na něm mírné prohlubně nebo krátery. Přestože stopy po propadnutí nemají vliv na pevnost nebo funkci dílu, jsou považovány za vadu kvality. Existují také případy, kdy se na vnitřní straně produktu objeví dutina. Tomu se říká prázdné místo. Propadliny a dutiny vznikají v důsledku abnormálního smršťování během procesu ochlazování a tuhnutí roztaveného plastového materiálu.

Tato stránka představuje způsoby, jak zmenšit a měřit propadliny pomocí optického 3D profilovacího zařízení.

- Propadliny

- Protiopatření proti propadlinám při konstrukci forem

- Měření tvaru po vstřikování plastů

- Řešení problémů při měření propadlin

- Souhrn

Propadliny

Propadliny vznikají hlavně během procesu chlazení, kdy se oblasti horké kapalné pryskyřice ochlazují a smršťují různou rychlostí. Propadliny se nejčastěji vyskytují v silnějších částech výlisků, protože tyto silnější části obsahují více plastu a jejich chlazení trvá déle. Ačkoli to závisí na okolnostech, lze zabránit vzniku propadlin, pokud není velký rozdíl v podmínkách chlazení mezi vnitřní a vnější stranou produktu. Níže uvádíme 5 způsobů, jak zabránit vzniku propadlin.

- Snižte teplotu plastového materiálu.

- Snižte teplotu formy (nebo ji podle okolností zvyšte).

- Snižte rozdíly v tloušťce stěny produktu (použijte zmenšení, aby byl produkt tenčí).

- Zvyšte vstřikovací tlak.

- Zvyšte udržovací tlak a dobu udržování.

Uvědomte si, že pokud je tuhost povrchu v porovnání se silou smršťování silná, mohou se ve středu produktu vytvořit prázdná místa.

Protiopatření proti propadlinám při konstrukci forem

V následující části jsou uvedena tři protiopatření proti propadlinám, která lze použít ve fázi konstrukce formy.

Snížení tloušťky stěny

Obecně platí, že silnější díly chladnou pomaleji než tenčí díly. V těchto částech (na obrázku níže znázorněných červeným kroužkem) se propadliny vyskytují častěji. V tomto případě je možné odstranit propadlinu změnou tloušťky stěny plastového výlisku. Například změnou tloušťky B na obrázku tak, aby byla stejná jako tloušťka A (nebo aby byla 70% nebo menší), lze zabránit vzniku propadlin.

Změna tvaru za účelem postupného snižování tloušťky stěny

Jak již bylo uvedeno, snížením tloušťky lze zabránit vzniku propadlin. V některých případech však nelze tloušťku změnit. Někdy například nelze měnit tloušťku, aby byla zachována pevnost. V takových případech byste měli změnit tvar tak, aby se tloušťka stěny měnila postupně. Na příkladu níže vidíte, jak můžete přidat zaoblené rohy, což vede k mírnému snížení tloušťky stěny.

Kromě změny tvaru můžete také přidat chladicí potrubí v místech, kde se hromadí teplo, nebo použít materiály s vysokou tepelnou vodivostí.

Přidání zaoblení a žeber

Přidání zaoblení nebo žeber může pomoci snížit výskyt propadlin při zpracování složitých dílů, které vyžadují různé úrovně tloušťky. Přidání zaoblení a průřezů silnějších dílů v silnějších oblastech může pomoci snížit teplotu a umožnit rovnoměrnější chlazení. Přidáním křížového vzoru žeber uvnitř zaoblení je navíc možné zabránit vzniku propadlin a zároveň zachovat pevnost. Postupná změna tloušťky stěny a zkosení jsou rovněž účinné při snižování náhlých změn tlaku ve formě.

Měření tvaru po vstřikování plastů

Propadliny jsou nejen kosmetickou vadou, ale mohou také narušit strukturální integritu plastového dílu a učinit jej nepoužitelným. Pro identifikaci příčin vad je důležité použít správný měřicí nástroj, například na tlak při vstřikování, objem vstřikovaného materiálu a teplotu. Běžné měřicí nástroje včetně výškoměrů nebo souřadnicových měřicích strojů (CMM) se někdy obtížně používají, což vede k nepřesnému měření. Níže se budeme zabývat některými problémy, které se vyskytují v konvenčních systémech, a představíme novou technologii měření, která může některé z těchto problémů vyřešit.

Problémy při měření pomocí výškoměru

K měření výšky lze použít výškoměr v kombinaci s číselníkovým měřidlem. Vzhledem k tomu, že měření je omezeno na body, nelze identifikovat celý tvar, což znemožňuje získat úplný přehled o celkovém stavu. Při měření ohebného dílu může navíc dojít k ohnutí dílu tlakem při měření, což vede k nepřesnému měření. Stabilní a přesné měření znemožňují také rozdíly ve výsledcích měření mezi různými operátory a chyby samotného měřicího přístroje.

Problémy při měření na souřadnicovém měřicím stroji

Při měření malé propadliny o ploše 1 mm2 je velmi obtížné přesně změřit tvar tak, že se na toto místo zaměří sonda a vytvoří se virtuální povrch. Při měření 3D tvaru malé plochy je také obtížné určit přesný tvar kvůli malému počtu měřicích bodů. Mnoho práce je navíc spojeno se souvisejícími úkoly, jako je tabulkové zpracování naměřených údajů a porovnání výsledků s výkresy.

Řešení problémů při měření propadlin

Běžně používané měřicí přístroje se potýkají s problémy, jako je skutečnost, že měření trojrozměrných cílů a ploch se provádí pomocí bodového nebo liniového kontaktu, a s nízkou spolehlivostí naměřených hodnot. Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním. Měří také 3D tvar pomocí 3D skenování cíle na podložce, a to již za jednu sekundu a s vysokou přesností. Dokáže provádět okamžité a kvantitativní měření bez chyb ve výsledcích měření. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Shromáždění dat z 800 000 měřicích bodů.

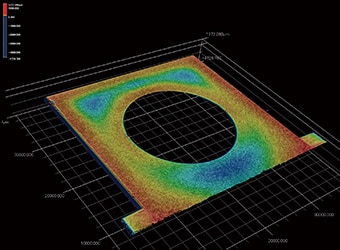

Řada VR dokáže také měřit plochu širokou až 300 mm × 150 mm, přičemž na jedno snímání lze zachytit až 800 000 datových bodů. Protože lze identifikovat celý tvar a změřit horní a dolní část, je možné identifikovat i malé propadliny stejně snadno jako velké. Všechna naměřená data se ukládají a uložená data lze porovnávat s jinými daty nebo s daty 3D návrhu.

- A

- Modrá oblast označuje konkávnost.

Na rozdíl od konvenčních měřicích přístrojů je řada VR schopna snadno měřit propadliny, které jsou rozptýlené na velké ploše. Tento typ měření vyžadoval dříve při použití konvenčních systémů mnoho času a úsilí. Její součástí jsou také měřicí nástroje, které umožňují snadno provádět různá měření. To umožňuje provádět přesná měření i začínajícím uživatelům a eliminuje nutnost pověřit měřením specializovanou obsluhu.

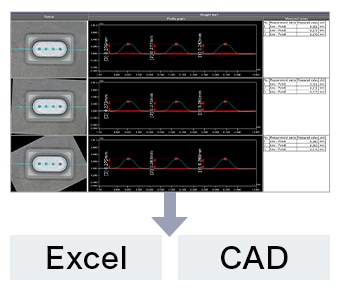

Výhoda 2: Je možný výstup dat do aplikace Excel i výstup do CAD.

Data lze do aplikace Excel odeslat přesně tak, jak se zobrazují na obrazovce. Funkce, jako je možnost třídění jednotlivých naměřených hodnot nebo nastavení kontingenční tabulky pro shrnutí dat, umožňují bezproblémové provádění podrobných zkoumání. Kromě formátů STEP a ASCII je podporován také výstup dat CAD ve formátu STL. Vytvořená data lze využít mnoha způsoby.

Souhrn

Řada VR dokáže přesně a okamžitě měřit 3D tvary cílů pomocí vysokorychlostního 3D skenování bez kontaktu s cílem. Dokonce i obtížná měření, jako je výška a drsnost propadlin, lze provést za pouhou jednu sekundu. Řada VR řeší všechny problémy spojené s konvenčními měřicími přístroji.

- Protože měří celý povrch, může řada VR snadno měřit propadliny na velké ploše. Lze měřit i nejvyšší a nejnižší body.

- Tím se eliminují odchylky způsobené lidským faktorem, což umožňuje skutečné kvantitativní měření.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnání s minulými daty 3D tvarů, daty CAD a snadnou analýzu dat, například rozložení v rámci tolerancí. Lze jej efektivně využít pro širokou škálu účelů včetně vývoje produktů, analýzy výrobních trendů a kontroly vzorků.