Měření rovnoběžnosti lisovaných produktů

Lisování je druh zpracování plastů; v některých případech lisování plastů nemusí být tvar vytvořen podle návrhu. To je obvykle způsobeno tím, že po lisování zůstává v materiálu napětí způsobené například zpětným rázem. Při tvarování plechového materiálu do tvaru kliky nebo U ohýbáním je třeba dbát zvýšené opatrnosti, protože rohové díly nemusí tvořit předepsané úhly a rovnoběžnost se může odchýlit od určených tolerancí. Při výrobě automobilových rámů se v posledních letech zpřísnila norma pro pevnost ocelového plechu v tahu, což ztěžuje vysoce přesné lisování.

Tato část vysvětluje problémy s rovnoběžností při lisování a vysvětluje poznatky o měření rovnoběžnosti, problémy při měření rovnoběžnosti a řešení těchto problémů.

- Příčina chyby rovnoběžnosti: zpětný ráz

- Problémy při konvenčním měření rovnoběžnosti

- Řešení problémů při měření rovnoběžnosti

- Shrnutí: Komplexní zlepšení a vyšší efektivita při řešení problémů s měřením rovnoběžnosti lisovaných produktů

Příčina chyby rovnoběžnosti: zpětný ráz

Při lisování je mimořádně důležitá rovnoběžnost svorníku a kluzné plochy lisovacího stroje a rovnoběžnost tvarovaného produktu. Pokud není rovnoběžnost povrchu svorníku a kluzné plochy správná, ovlivní to úhel ohybu a držák polotovaru i při svislém pohybu kluzné plochy. Tím se zkracuje životnost matrice. K poruchám rovnoběžnosti tvářených produktů po lisování dochází především v důsledku zbytkového napětí (vnitřního napětí), které existuje uvnitř tvářeného produktu. Tato deformace se nazývá pružný zpětný ráz a je důvodem, proč je obtížné udržet požadovanou rozměrovou přesnost při lisování.

Typy zpětného rázu

Příčiny pružného zpětného rázu lze zjistit zkoumáním podmínek vnitřního napětí uvnitř tvářeného produktu v poloze dolního mrtvého bodu lisu. V dolním mrtvém bodě při ohybu vzniká tahové napětí na vnější straně ohybu a tlakové napětí na vnitřní straně ohybu. Oddělování výlisků vzniká při rozdílech napětí ve směru tloušťky fólie, které v konečném důsledku mění úhel. Mezi typické typy zpětného rázu patří změna úhlu nebo deformace svislé stěny v zaoblené části ramene raznice, zkroucení a deformace linie hřebene. Níže je vysvětleno napětí, které způsobuje zpětný ráz, a příklady vad zpětného rázu.

- A

- Ohybová linie hřebene

- B

- Změna úhlu

- Změna úhlu:

- Jedná se o vadu, při které se mění úhel ohybu v důsledku rozdílů napětí ve směru tloušťky plechu.

- A

- Deformace stěny

- Deformace stěny:

- Jedná se o vadu, při které se stěna deformuje v důsledku rozdílů napětí v podélném směru.

- A

- Kroucení

- Kroucení:

- Jedná se o vadu, při které se celý díl zkroutí v důsledku rozdílů napětí ve směru tloušťky plechu a napětí působícího směrem dovnitř povrchu.

- A

- Deformace linie hřebene

- Deformace linie hřebene:

- Jedná se o vadu, při níž se linie ohybového hřebene deformuje v důsledku rozdílů napětí ve směru tloušťky plechu.

Protiopatření proti zpětnému rázu při rovnoběžnosti

Protiopatření proti zpětnému rázu obvykle zahrnují změnu konstrukce nebo tvaru matrice ve směru opačném, než je směr, ve kterém dochází k pružnému zpětnému rázu. Nastavením velikosti pružného zpětného rázu a směru zpětného rázu do lisovací formy lze dosáhnout rozměrových tolerancí.

Dříve protiopatření proti zpětnému rázu do značné míry záviselo na intuici a zkušenostech konstruktéra a úprava matrice se prováděla až po testování. Protože však má zpětný ráz tendenci růst úměrně pevnosti ocelového plechu v tahu, může být v případech, kdy je zpětný ráz velký, nutné provést velký počet úprav lisovací formy. K řešení tohoto problému se v poslední době při návrhu matric používají simulace pomocí metody konečných prvků (MKP).

Existují také další protiopatření, jako je „dvoukrokové ohýbání“, které provádí ohýbání dvakrát jedním tahem stroje. Kromě toho se „úderem“ přidávají výstupky do obou rohů břitu razníku a „obráběním drážek“ se předem vytvoří v části obráběného materiálu, která se ohýbá, zářez ve tvaru písmene V (V-drážka).

Tato protiopatření lze použít v případech, kdy je známa příčina zpětného rázu. Protože tvary skutečných lisovaných produktů jsou komplikované, může být velmi obtížné určit příčinu zpětného rázu. Z tohoto důvodu je zapotřebí účinnější metoda výpočtu zpětného rázu.

Výpočet velikosti zpětného rázu

Pokud lze provést alespoň hrubý výpočet velikosti zpětného rázu, je možné provést protiopatření před obráběním. Vzorec výpočtu pro předpověď velikosti zpětného rázu je však složitý a obecně se používá při návrhu matrice. Níže je uveden referenční vzorec.

- Δθ

- Změna úhlu v důsledku zpětného rázu

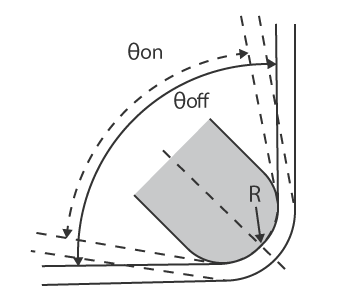

- θon

- Úhel ohybu (°) při tlaku

- θoff

- Úhel ohybu (°) po zpětném rázu

- σB

- Pevnost ocelového plechu (N/mm2)

- R

- Poloměr zakřivení razníku (mm)

- E

- Youngův modul ocelového plechu (= 206 000 N/mm2)

- t

- Tloušťka ocelového plechu (mm)

*σB (pevnost ocelového plechu) a E (Youngův modul ocelového plechu) jsou vlastní hodnoty materiálu.

Řezná hrana pro ohýbání je vytvořena na základě odhadované velikosti zpětného rázu. Je obtížné dále vypočítat chybu způsobenou zpětným rázem. Jinými slovy: je snazší nastavit vnitřní poloměr než vypočítat velikost zpětného rázu. Kromě toho existuje velká chyba mezi vypočtenou a skutečnou hodnotou v důsledku vlivu faktorů, jako jsou rozdíly v tloušťce plechu a rozdíly ve specifikacích stroje. Proto je nutné potvrdit rozměrovou toleranci měřením po tváření.

Problémy při konvenčním měření rovnoběžnosti

Rovnoběžnost je hodnota, která udává, jak rovnoběžná je každá rovina nebo přímka vytvořeného součinu vzhledem k dokonalé virtuální rovině nebo přímce, která je referenční. Měří se nastavením virtuální roviny nebo přímky a nelze ji měřit ručním nástrojem, jako je ruční posuvné měřidlo nebo mikrometr. Z tohoto důvodu se rovnoběžnost lisovaného produktu měří pomocí souřadnicového měřicího stroje nebo CNC přístroje pro měření obrazu. Měření rovnoběžnosti pomocí těchto přístrojů však vyžaduje přesné a pokročilé technické dovednosti a zkušenosti a zahrnuje následující problémy měření.

Problémy při měření rovnoběžnosti pomocí souřadnicového měřicího stroje

Při měření deformace pomocí souřadnicového měřicího stroje je obecně nutné, aby se sonda dotýkala čtyř nebo více rohů měřeného povrchu cíle.

Například při měření desky se obvykle měří šest až osm bodů. Pokud je měřená oblast velká, lze přesnost měření zvýšit zvýšením počtu měřených bodů, aby se shromáždilo více měřených dat.

Při použití souřadnicového měřicího stroje pro měření rovnoběžnosti však dochází k následujícím problémům.

- Vzhledem k tomu, že je nutné měřit kontaktováním jednotlivých bodů, je zásadně obtížné identifikovat celý tvar.

- Protože měření více bodů pro získání většího počtu naměřených dat vyžaduje mnoho času, není možné určit detailní tvar celého cíle.

Problémy při měření rovnoběžnosti pomocí CNC přístroje pro měření obrazu

Obecně platí, že přístroj pro měření obrazu snímá cíl na podložce pomocí CCD kamery a provádí 3D měření. Pozorování pomocí barevných snímků je možné, ale při použití pro měření rovnoběžnosti se vyskytují následující problémy.

- K falešné detekci může dojít, pokud jsou na cíli výstupky. Kromě toho, pokud jsou měřicí body nebo jiná nastavení odlišná, dochází k odchylkám v přesnosti měření.

- Při zvýšení počtu položek X, Y, Z nebo jiných měření je program příliš složitý a vyžaduje pokročilé odborné znalosti i člověkohodiny při konfiguraci. Potřebný počet člověkohodin měření se zvyšuje úměrně počtu cílů měření. Mezi hlavní problémy patří potřeba měřicí komory, nutnost udržovat v měřicí komoře referenční teplotu a skutečnost, že přesné měření nemohou provádět všichni operátoři na pracovišti.

Řešení problémů při měření rovnoběžnosti

Běžně používané souřadnicové měřicí stroje potřebují k provedení měření mnoho času, protože měří trojrozměrné cíle a místa měření kontaktním měřením více bodů. Kromě toho se u tohoto typu nástroje vyskytují problémy, jako je nízká spolehlivost naměřených hodnot v důsledku odchylek způsobených lidským faktorem a obtížné vytváření použitelných dat z čísel, analytických funkcí a dalších technik následného zpracování.

Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR a 3D skener CMM řady VL.

Tyto produkty přesně zachycují 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s cílem. Měří také 3D tvar pomocí 3D skenování cíle na podložce, a to s vysokou přesností již za jednu sekundu. V této části jsou uvedeny některé konkrétní výhody těchto systémů.

Výhoda řady VR 1: V rámci jednoho skenování lze změřit až 800 000 bodů, což eliminuje nutnost opakování měření.

VR-6000 dokáže zachytit až 800 000 datových bodů na celém povrchu (plocha 200mm × 100mm) za pouhou jednu sekundu. Protože se měření neprovádí pomocí čar nebo bodů, není nutné měření opakovat, čímž se zkracuje celková doba měření. Snadné je také měření, které vyžaduje data, jako je rovnoběžnost nebo kolmost. Naměřená data se automaticky ukládají a uložená data lze porovnávat s jinými daty nebo s daty 3D návrhu.

Na rozdíl od souřadnicového měřicího stroje nebo CNC přístroje pro měření obrazu získává řada VR vlastnosti cíle umístěného na podložce a automaticky provádí korekci polohy. Dříve nezbytné přesné polohování, které vyžadovalo mnoho času a úsilí, již není nutné. Díky tomu může měření snadno a okamžitě provádět jakýkoli typ operátora bez ohledu na úroveň zkušeností.

Pomocí řady VR lze přesně měřit i rovnoběžnost cílů složitých tvarů pouhým umístěním cíle na podložku a stisknutím tlačítka.

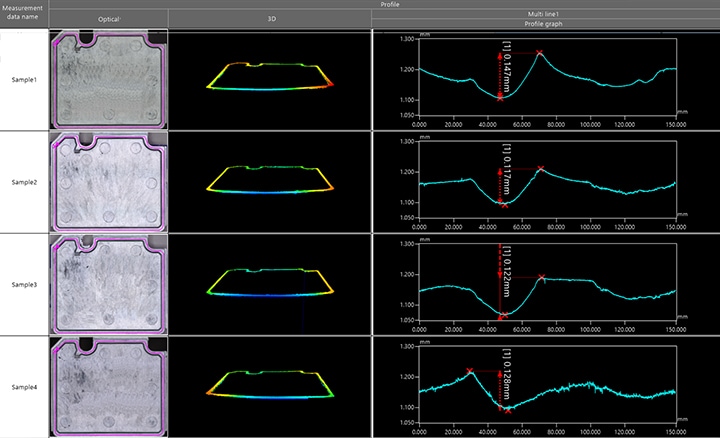

Výhoda řady VR 2: Lze provádět kvantitativní porovnání a analýzu více sad naměřených dat.

Řada VR dokáže měřit 3D tvar celého cíle pomocí 3D skenování povrchu cíle již za jednu sekundu. To umožňuje měřit velký počet cílů bez nutnosti přípravy vzorku. Místa měření nebo počet měřicích bodů není třeba nastavovat, protože systém automaticky nastaví podmínky měření za vás.

V seznamu lze zobrazit více sad naměřených dat a na všechny sady dat lze současně použít stejný obsah analýzy.

Rozdíly v údajích o tvaru více cílů lze potvrdit velmi rychle. To umožňuje provádět dávkovou analýzu rovnoběžnosti ve více sadách dat a snadno provádět kvantitativní hodnocení, nakolik je díl NG (s vadou) deformovaný ve srovnání s dílem OK (bez vady).

Široká škála pomocných nástrojů umožňuje jednoduché nastavení požadovaného obsahu měření.

Kromě snadné konfigurace umožňují pomocné nástroje rychlé a přesné měření tvaru i začínajícím uživatelům. Díky tomu lze snadno zvýšit počet vzorků nejen pro prototypy a zkoušky, ale také pro měření a kontrolu produktů.

Shrnutí: Komplexní zlepšení a vyšší efektivita při řešení problémů s měřením rovnoběžnosti lisovaných produktů

Řada VR dokáže přesně a okamžitě měřit 3D tvary cílů pomocí vysokorychlostního 3D skenování bez kontaktu s cílem. Měření rovnoběžnosti lze provést okamžitě u malých dílů, velkých dílů a dílů složitých tvarů. Tyto produkty mohou vyřešit všechny problémy spojené s konvenčními měřicími přístroji.

- Protože lze bezkontaktně snímat údaje o celém povrchu, je možné měřit průřezy, kam se stylus nedostane. Rovnoběžnost lze snadno a přesně měřit i u malých dílů.

- Široká škála pomocných nástrojů řeší problém odchylek naměřených hodnot způsobených lidským faktorem. To umožňuje provádět skutečná kvantitativní měření.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnání s minulými daty 3D tvarů, daty CAD a snadnou analýzu dat, například rozložení v rámci tolerancí. Lze jej efektivně využít pro širokou škálu účelů včetně vývoje produktů, analýzy výrobních trendů a kontroly vzorků.

- Optický 3D profilometr řady VR pro měření s vyšším rozlišením a vyšší přesností

-