Metoda měření tvarů deformace

Tah, tlak, krut a další síly působící na objekt se vyjadřují různými termíny. Poměr deformace vzniklé působením těchto sil se označuje jako „deformace“. Existují tři typy deformace, které se dělí podle směru a polohy působící síly (zatížení). Výsledná deformace zahrnuje deformaci, zvlnění, prodloužení, stlačení, roztažení a zkroucení.

Zde si představíme principy tří typů deformace a metody měření deformace způsobené napětím. Představíme také problémy konvenčních metod měření a jejich řešení.

- Napětí

- Měření napětí pomocí tenzometru

- Problémy při konvenčním měření tvaru deformace

- Řešení problémů při měření tvaru deformace

- Shrnutí: Výrazné zlepšení a vyšší efektivita při obtížných měřeních deformace

Napětí

Když je objekt tažen, tlačen nebo vystaven jiné síle, deformuje se. Když je například předmět tažen, prodlužuje se ve směru, kterým je tažen. Při stlačení se objekt stlačí ve směru stlačení. Poměr deformovaného tvaru k původnímu tvaru se označuje jako „deformace“. Deformace zahrnuje podélnou deformaci, příčnou deformaci a střihovou deformaci, přičemž každá z nich má jiný směr zatížení.

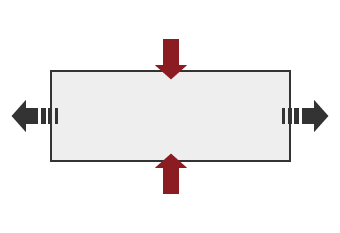

Podélná a příčná deformace

Podélná deformace je deformace ve směru zatížení (stlačení), ke které dochází při stlačení předmětu. Příčná deformace je deformace (roztažnost) ve směru kolmém k zatížení objektu.

K namáhání dochází také při tahu objektu. V tomto případě je podélná deformace deformací (prodloužením) ve směru působení zatížení (tahu). Příčná deformace je deformace (smrštění) ve směru kolmém k zatížení objektu. Poměr mezi podélnou a příčnou deformací se nazývá „Poissonův poměr“.

- Stlačení

- Rozšíření

- Napětí

- Smršťování

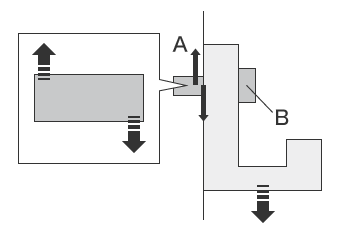

Střižná deformace

- A

- Střižná síla

- B

- Háček

Jedná se o deformaci, která vzniká, když na objekt působí střižná síla. To lze snadno pochopit, když si představíme sílu nůžek stříhajících papír nebo háček, který se používá k zavěšení obrazu na zeď.

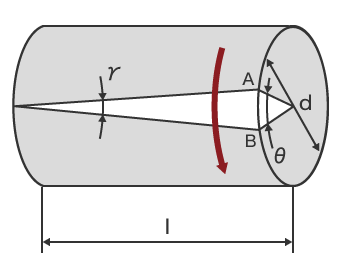

Krut

- θ

- Úhel zkroucení:

- γ

- Střižná deformace

- l

- Délka osy

- d

- Průměr

- AB

- Maximální torzní síla

Při zkroucení osy vzniká střižná síla. Současně vzniká tahová a tlaková síla rovnající se střižné síle ve dvou směrech skloněných o 45 ° od osy. V důsledku toho není deformace způsobená kroucením jedinou deformaci, ale jedná se o kombinovanou deformaci, která se skládá ze střihové, podélné a příčné deformace.

Měření napětí pomocí tenzometru

Tenzometr měří velikost deformace pomocí změny odporu, která je výsledkem roztažení a smrštění měřidla. Přiložením měřidla k místu, kde dochází k deformaci, a změřením hodnot odporu před deformací a při deformaci je možné identifikovat proces deformace. Následující výraz ukazuje vztah mezi původní hodnotou odporu, velikostí změny odporu a velikostí deformace.

⊿R / R = K × ε

- ⊿R

- Velikost změny odporu (Ω)

- R

- Původní hodnota odporu (Ω)

- K

- Konstanta úměrnosti*

- ε

- Velikost zátěže

* K se nazývá „faktor měřidla“ a je to konstanta úměrnosti, která se určuje na základě kovového materiálu použitého v tenzometru.

Tenzometr je určen k měření velikosti deformace v objektu a nemůže měřit tvar. Tvar deformace se měří pomocí přístrojů, jako je systém pro měření profilů, výškoměr nebo souřadnicový měřicí stroj.

Problémy při konvenčním měření tvaru deformace

K napětí dochází v důsledku komplexní deformace bez ohledu na směr zatížení. Namáhaný objekt má trojrozměrný tvar, který se obvykle měří pomocí systému pro měření profilů nebo výškoměru. Měření pomocí systému pro měření profilů nebo výškoměru je však spojeno s následujícími problémy.

Problémy při měření tvaru deformace pomocí systému pro měření profilů

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu pomocí stylusu. V posledních letech byly vyvinuty systémy pro měření profilů, které používají k měření složitých tvarů bezkontaktním trasováním profilu laser místo stylusu. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

Když systém pro měření profilů měří trojrozměrný cíl, musí být cíl umístěn tak, aby byl vodorovný.

Při této metodě měření se mohou vyskytnout následující problémy:

- Měření a upevnění je časově náročné. K přesnému vyrovnání cíle jsou rovněž zapotřebí znalosti a dovednosti související s používáním systémů pro měření profilů.

- Stylus systému pro měření profilů se pohybuje nahoru a dolů v oblouku se středem v opěrném bodě ramene stylusu a hrot stylusu se pohybuje také ve směru osy X. To vede k chybám v údajích o ose X.

- Obkreslení požadované čáry pomocí stylusu je nesmírně obtížná práce a i malé posunutí stylusu způsobuje chyby v naměřených hodnotách.

- Protože lze vyhodnocovat pouze čáry, nelze zobrazit napětí na celém povrchu.

Problémy při měření tvaru deformace pomocí výškoměru

- Levá strana

- Výškoměr

- Pravá strana

- Hloubkoměr

K měření výšky lze použít výškoměr v kombinaci s číselníkovým měřidlem.

- Vzhledem k tomu, že lze kontrolovat pouze jednotlivé body, je pro zvýšení přesnosti nutné provádět měření v mnoha různých oblastech. Avšak i když se investuje mnoho času a změří se mnoho bodů, stále není možné určit stav celého povrchu.

- Pokud je díl malý nebo má složitý tvar, může být obtížné provést kontaktní měření na extrémně malých částech úzkého úseku. Stabilní měření znemožňují také rozdíly ve výsledcích měření mezi různými operátory a chyby měřicího přístroje.

Řešení problémů při měření tvaru deformace

Běžně používané měřicí přístroje se potýkají s problémy, jako je např. dlouhá doba potřebná k umístění cíle a skutečnost, že měření trojrozměrných cílů a ploch se provádí pomocí bodového nebo liniového kontaktu. Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním. Měří také 3D tvar pomocí 3D skenování cíle na podložce, a to již za jednu sekundu a s vysokou přesností. Dokáže provádět okamžité a kvantitativní měření bez chyb ve výsledcích měření. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Zachycení celého tvaru povrchu. Okamžitá vizualizace napětí v detailních částech.

Společnost KEYENCE plně přezkoumala měřicí algoritmy a hardware a dosáhla měření na ploše široké až 200 mm × 100 mm za pouhou jednu sekundu. To umožňuje volně měřit cílový bod, včetně lokalizovaného tvaru a deformace, a měřit vlnitost a drsnost současně s deformací. Výsledky měření se navíc u jednotlivých osob neliší.

Díky působivé rychlosti měření dosahující jedné sekundy umožňuje řada VR podstatně zvýšit počet měřených vzorků a zkrátit dobu práce. To vede ke zlepšení kvality měření, umožňuje přeřazení kontrolních pracovníků na pozice výrobních operátorů a pomáhá zvýšit množství výroby. Řada VR také zvyšuje rychlost všech měřicích úloh, jako je vyhodnocování prototypů a kontrola přepravy.

- A

- Měření zvlnění a deformace

- B

- Měření profilu drsnosti

- C

- Měření drsnosti povrchu

Na rozdíl od systémů pro měření profilů nebo výškoměrů řada VR extrahuje vlastnosti cíle umístěného na podložce a automaticky koriguje jeho polohu. Dříve nezbytné přesné polohování, které vyžadovalo mnoho času a úsilí, již není nutné. Díky tomu může měření snadno a okamžitě provést i operátor, který není s měřením obeznámen. Tím odpadá nutnost přidělovat k měření specializovaného operátora.

S řadou VR lze přesně měřit i rovnoběžnost cílů složitých tvarů pouhým umístěním cíle na podložku a stisknutím tlačítka.

Výhoda 2: Vizuální identifikace změn napětí.

V důsledku mechanického namáhání může dojít k neočekávané deformaci dílů, včetně případů torzního namáhání, kdy jsou změny tvaru složité a měření je obtížné. Pokud se takové cíle měří pomocí čar nebo bodů, je nejen nemožné získat přesné údaje o tvaru, ale obtížná je i identifikace samotného tvaru.

U řady VR stačí umístit cíl na podložku a naskenovat jej. 3D tvar cíle může být zachycen a není nutné žádné polohování.

Vzhledem k tomu, že výšku cíle lze zobrazit barevně a měření profilu je možné v kterékoli části cíle, je možné vizualizovat a identifikovat umístění a přesné číselné hodnoty tvarových vad. To umožňuje bezproblémovou identifikaci a nápravu příčin vad způsobených formami, matricemi a podmínkami tváření.

Vzhledem k tomu, že data tvaru jsou měřena kvantitativně, je možné snadno řídit deformace na základě číselných tolerancí nebo použít měření pro analýzu trendů.

Shrnutí: Výrazné zlepšení a vyšší efektivita při obtížných měřeních deformace

Řada VR dokáže přesně a okamžitě měřit deformaci a další 3D tvary cíle pomocí vysokorychlostního 3D skenování bez kontaktu s cílem.

- Vzhledem k tomu, že se měří celý povrch, je možné identifikovat všechna místa deformace na cíli a provést měření profilu na libovolné požadované části.

- Není nutné žádné polohování. Stačí umístit cíl na podložku a poté stisknout tlačítko pro provedení měření.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měření velkého počtu cílů v krátkém čase.

- Více sad naměřených dat lze snadno a kvantitativně porovnávat a analyzovat.

Kromě toho je možné nastavením tolerance rovinnosti snadno posoudit, zda produkty jsou v pořádku, nebo ne, a na základě údajů analyzovat produkty NG (s vadou). To umožňuje měření deformace a vizualizaci drobných dílů a dílů složitých tvarů, které nelze měřit konvenčními metodami. Řada VR poskytuje rychlé a přesné měření a bezproblémovou analýzu dat s výrazným zvýšením efektivity práce.