Techniky měření deformace a zvlnění pro lepší výsledky

Mezi metrologické přístroje používané k měření deformací a zvlnění povrchu patří číselníkové měřicí přístroje, profiloměry a souřadnicové měřicí stroje (CMM). Protože však deformace a zvlnění jsou trojrozměrnou charakteristikou, může být obtížné je přesně změřit konvenčními měřicími metodami, které měří pouze body a čáry.

V závislosti na tvaru nebo velikosti dílu existuje mnoho situací, kdy konvenční metody nejsou schopny přesně změřit deformace a zvlnění nebo je fyzicky nejsou schopny změřit vůbec.

Vysvětlíme si zde základy zvlnění, deformace a různé dnes běžné metody měření. Dotkneme se také problémů konvenčních měřicích metod, pokud jde o zvlnění, a jejich nejnovějších řešení.

- Zvlnění a deformace

- Rovnoběžnost a rovinnost

- Význam měření deformací/zvlnění a běžné problémy

- Řešení běžných problémů s měřením deformace a zvlnění

- Shrnutí: Dramatické zlepšení a vyšší účinnost měření deformací/zvlnění

Zvlnění a deformace

Zvlnění/deformace je termín, který popisuje něco, co se kroutí a ohýbá. Obecně se zvlněním/deformací dílu rozumí postupně zvlněný tvar jeho povrchu.

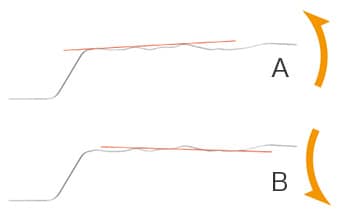

Ačkoli následující obrázek ukazuje extrémní příklad, může být celý povrch vzorku vystaven kombinaci kroucení a ohybu (nahoru a dolů) ve středu nebo na okrajích dílu. V případech, kdy je pro rovinnost potřeba mikronová přesnost, je vizuální posouzení nemožné.

- A

- Kroucení

- B

- Ohýbání (nahoru a dolů)

- C

- Deformace hran

Jediný způsob, jak efektivně vyhodnotit deformace a zvlnění, je změřit, zda zvlnění na celém cílovém povrchu překračuje tolerance rovinnosti a rovnoběžnosti pro daný vzorek. Rovinnost a rovnoběžnost jsou podrobně vysvětleny níže. Měření mírného zvlnění na celém povrchu může být velmi komplikované a vede k určitým obtížím. Později si představíme metody měření deformací a zvlnění, běžné problémy, na které lidé při měření narážejí, a jejich řešení.

Rovnoběžnost a rovinnost

Deformace/zvlnění složené ze složitých vln lze definovat pomocí geometrického kótování a tolerance. Obecně je definována tolerancí tvaru rovinnosti nebo tolerancí orientace rovnoběžnosti. Rovnoběžnost je sice v některých ohledech podobná, ale na rozdíl od rovinnosti vyžaduje vztažnou rovinu (referenční rovinu nebo přímku).

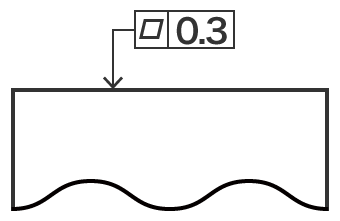

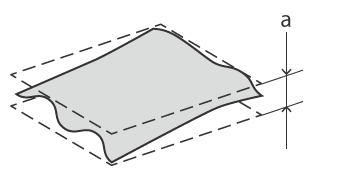

Rovinnost

Rovinnost je definována jako odchylka mezi dokonale rovným povrchem a zájmovou rovinou. Níže je uveden příklad výzvy k rovinnosti na technickém výkresu.

- a

- 0,3 mm nebo menší odchylka

Rovinnost lze vypočítat promítnutím dvou dokonale rovných a rovnoběžných rovin nad a pod zájmový povrch. První promítanou rovinu lze umístit do nejvyššího bodu zájmového povrchu. Druhou promítanou rovinu pak lze umístit do nejnižšího bodu zájmového povrchu. Kolmá vzdálenost mezi oběma promítnutými rovinami by pak byla výsledným měřením rovinnosti. Pokud tedy tolerance určuje, jak má být cílový povrch rovný, musí být vzdálenost mezi promítnutou rovinou nejvyššího bodu a promítnutou rovinou nejnižšího bodu menší než výpis rovinnosti, aby kontrola tolerance prošla. Na tomto obrázku je jako tolerance definována vzdálenost 0,3 mm nebo menší.

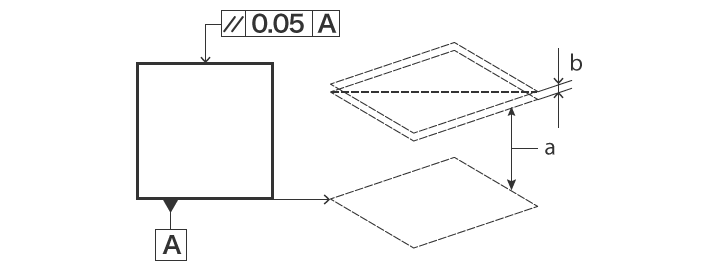

Rovnoběžnost

Rovnoběžnost je výzvou geometrického kótování a tolerance, která měří, jak rovnoběžné jsou dvě přímky nebo roviny navzájem.

Hlavní rozdíl mezi rovinností a rovnoběžností spočívá v tom, že rovnoběžnost vyžaduje vztažnou rovinu (referenční rovinu nebo přímku).

- a

- Rovnoběžná projekce

- b

- 0,05 mm nebo menší odchylka

Rovina označená na obrázku návodnou šipkou musí být rovnoběžná s referenční rovinou A (rovina, která je definována jako rovná, i když na skutečném cíli existuje deformace/zvlnění) a musí spadat mezi dvě promítnuté roviny vzdálené od sebe nejvýše 0,05 mm ve směru uvedené návodné šipky.

U tenkých cílů, jako jsou plechové materiály, plastové desky, fólie, desky plošných spojů a ochranná skla chytrých telefonů, mohou rozdíly v tloušťce způsobit deformaci/zvlnění a ovlivnit rovnoběžnost.

Význam měření deformací/zvlnění a běžné problémy

V mnoha případech dochází ke zvlnění v důsledku tepla, zbytkového napětí nebo jiného namáhání při výrobě. Typickými příčinami zakřivení jsou následující procesy a napětí.

- Lisování (zbytkové napětí způsobené děrováním nebo lisováním)

- Podmínky při vstřikování plastů (teplota a tlak roztaveného plastu a formy)

- Osazování součástí na desky plošných spojů (ohřev při přetavování)

U deskových materiálů, které mají nestejnou tloušťku, může teplota skladování způsobit deformaci/zvlnění v důsledku rozdílů v rychlosti tepelné roztažnosti.

Tato deformace/zvlnění je tvarovou vadou, která ovlivňuje výrobní proces a výtěžnost. Pokud se na deskách plošných spojů objeví deformace/zvlnění, může to způsobit poruchy kontaktů, například zvedání vodičů/rámečků osazených elektronických součástí. Pro zachování stability je důležité správně změřit zakřivení materiálu před a po tváření.

K měření deformace/zvlnění se tradičně používá celá řada měřicích metod, mezi něž patří následující.

- Připevnění výškoměru k rameni a snímání měnících se výšek při sledování výškoměru podél cílového povrchu

- Použití skleněného etalonu s rovným povrchem a umístění optické plošky do kontaktu s měřicí plochou za účelem měření počtu vzniklých proužků (optický interferenční lem: Newtonovy kroužky)

- Měření pomocí systému pro měření profilů nebo souřadnicového měřicího stroje

Měření deformace/zvlnění pomocí těchto konvenčních kontaktních měřicích přístrojů může mít určité nevýhody.

Běžné problémy při měření deformací a zvlnění pomocí systémů pro měření profilů

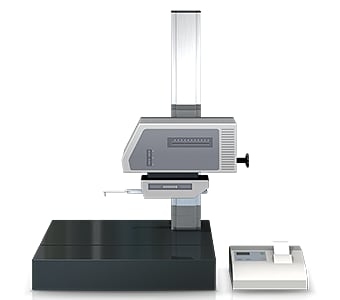

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu stylusovou sondou.

V posledních letech byly vyvinuty systémy pro měření profilů, které používají místo stylusu k měření složitých tvarů bezkontaktním sledováním profilu laser. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

Měření deformace/zvlnění pomocí systému pro měření profilů obvykle naráží na následující problémy.

- A

- Sklon směrem nahoru

- B

- Sklon směrem dolů

- Protože se cíl měří sledováním podél čáry, je obtížné určit trojrozměrné charakteristiky deformace/zvlnění.

- Není možné zjistit stav celého cílového povrchu.

- Pokud se na měřeném povrchu vyskytují nerovnosti (osazené čipy), jako je tomu na desce plošných spojů po osazení součástí, je obtížné zjistit, zda se na samotné desce plošných spojů vyskytují deformace nebo zvlnění.

- Nastavení referenční roviny pomocí jednotlivých čar je obtížné, a proto může dojít k chybě měření (viz obrázek).

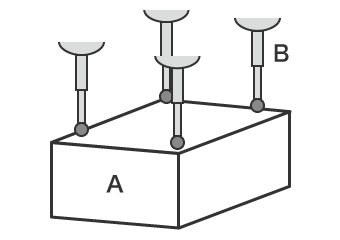

Běžné problémy při měření deformací a zvlnění pomocí souřadnicových měřicích strojů

Obecně platí, že při měření deformace nebo zvlnění pomocí souřadnicového měřicího stroje se sonda dotýká čtyř nebo více rohů měřeného povrchu cíle.

Například v případě desky se obvykle shromažďuje šest až osm bodů. Pokud je měřená oblast velká, lze přesnost měření deformace zvýšit zvýšením počtu datových bodů, aby bylo možné shromáždit více měřených dat.

Při měření deformace a zvlnění však dochází k následujícím problémům.

- A

- Cílový objekt

- B

- Sonda

- Protože se datové body sbírají kontaktně, je obtížné určit celý tvar cíle.

- Měření více bodů za účelem získání většího počtu naměřených dat může být časově náročné a i při větším počtu datových bodů není možné plně pochopit cíl v jeho celistvosti.

Řešení běžných problémů s měřením deformace a zvlnění

Protože běžné kontaktní měřicí přístroje měří tvary pomocí čar nebo bodů, nemohou měřit celý povrch měřeného cíle. I když se měří více bodů, aby se získalo více dat z měření, je zapotřebí mnoho člověkohodin a stále nemusí být možné identifikovat deformace nebo zvlnění a další charakteristiky složitého tvaru pro celý cíl. V mnoha případech vyžaduje měření deformací nebo zvlnění zkušenosti, znalosti a dovednosti, které společnosti nemusí být schopny poskytnout. Velkým problémem je také zajištění potřebného personálu pro měření, stejně jako rozdíly v naměřených výsledcích mezi různými operátory.

Pro řešení těchto běžných problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně zachycuje 3D tvar celého povrchu prostřednictvím bezkontaktního měření. Měří také celkový tvar pomocí 3D skenování cíle na podložce, a to s vysokou přesností již za jednu sekundu. To umožňuje okamžité provádění kvantitativních měření a kontrol bez kolísání výsledků měření. V této části jsou představeny některé specifické výhody, které může řada VR poskytnout.

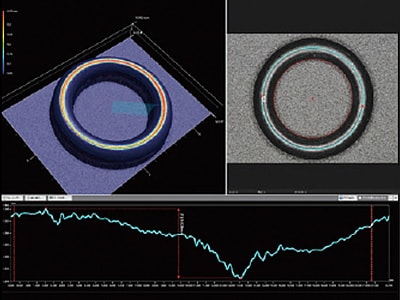

Výhoda 1: Skenování 3D tvaru cílového povrchu. Tvar celého cíle lze identifikovat okamžitě.

V případě pružných dílů, jako jsou O-kroužky, může být měření a kontrola deformací, zvlnění nebo zakřivení pomocí kontaktních měřicích přístrojů obtížné, protože tlak sond nebo jiných nástrojů mění tvar dílu.

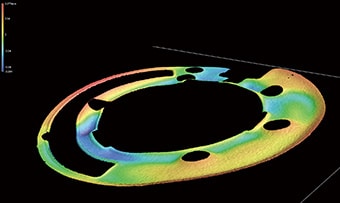

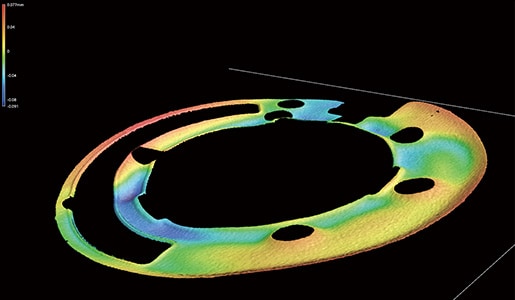

S řadou VR stačí umístit cíl na podložku a naskenovat jej. 3D tvar cíle lze zachytit bezkontaktně bez nutnosti jakéhokoli upevnění. Systém umožňuje snadno pořizovat barevné mapy výšek a rychlá měření profilů, což umožňuje vizualizovat a identifikovat umístění a přesné číselné hodnoty tvarových vad. Díky tomu lze snadno identifikovat a opravit vady způsobené formami, zápustkami a podmínkami tváření. Vzhledem k tomu, že data tvarů jsou měřena kvantitativně, je možné snadno řídit deformace a zvlnění na základě tolerancí nebo využít měření pro analýzu trendů.

Výhoda 2: Vizualizace deformací a zvlnění v barevné mapě. Sdílejte problémy pomocí vizuálních dat.

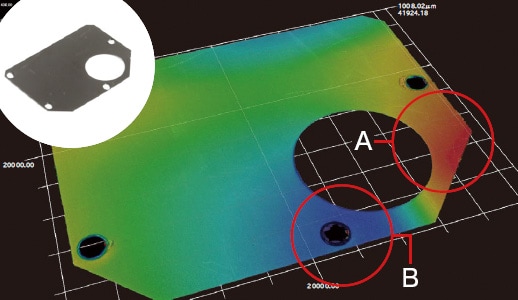

Při lisování může dojít k neočekávané deformaci materiálů v důsledku mechanického namáhání. Je třeba dbát na to, aby nedošlo k deformaci, zvlnění a jiným tvarovým deformacím. S konvenčními kontaktními měřicími přístroji však může být obtížné měřit deformace a zvlnění na celém dílu, zejména u malých kovových dílů.

Dokonce i u malých a tenkých kovových dílů může řada VR provést bezkontaktní skenování celého tvaru za pouhou jednu sekundu po pouhém položením dílu na podložku. Díky tomu je možné okamžitě zachytit deformace nebo zvlnění celého cíle a vyvést data do barevné mapy. Díky sdílení dat, která lze snadno pochopit a vizuálně interpretovat, lze identifikovat místa závad a jejich potenciální příčiny, což vede k rychlým protiopatřením a provádění preventivní údržby.

U řady VR není vyžadováno přesné určení polohy cíle. Jednoduchým umístěním dílu na stolek se automaticky upraví jeho orientace, což umožňuje snadné kvantitativní měření a kontrolu.

- A

- Vysoká

- B

- Nízká

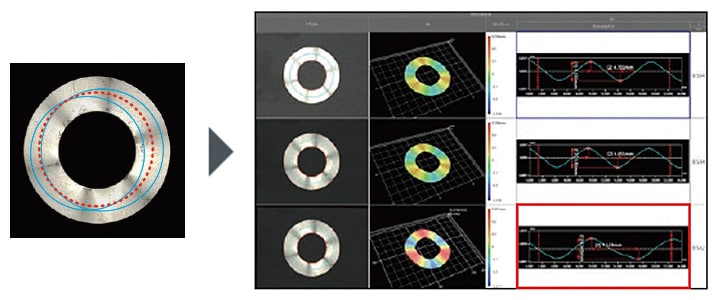

Výhoda 3: Analýza více sad dat najednou pomocí různých možností zobrazení dat.

Řada VR dokáže změřit 3D tvar celého dílu skenováním cílového povrchu již za jednu sekundu. To umožňuje získání kvantitativního měření na velkém počtu dílů v kratším čase než u konvenčních metod. V seznamech lze zobrazit více sad efektivně shromážděných dat z měření a na všechny sady dat lze současně použít stejnou řadu měření.

To umožňuje měřit rovinnost na více dílech najednou a v okamžiku identifikovat jakoukoli odchylku. To umožňuje snadno provést kvantitativní analýzu rozsahu případných deformací nebo zvlnění při porovnávání dílů v pořádku a dílů bezvadných.

- Levá strana

- S konvenčním přístrojem je přesné porovnání obtížné kvůli rozdílům v místech měření a odchylkám naměřených hodnot.

- Pravá strana

- S řadou VR se měření provádí okamžitě bez nutnosti upevnění. Kvantitativní porovnání a analýzu více sad výsledků měření lze snadno provést jejich zobrazením vedle sebe a použitím stejné řady měření na všechny sady dat současně.

Shrnutí: Dramatické zlepšení a vyšší účinnost měření deformací/zvlnění

Řada VR dokáže okamžitě měřit deformace, zvlnění a další 3D deformace pomocí vysokorychlostního a bezkontaktního 3D skenování.

- Vzhledem k tomu, že se měří celý povrch, je možné identifikovat všechna místa deformací a zvlnění na dílu a provést měření profilu na libovolném místě.

- Bezkontaktní měření tvaru s vysokou přesností je možné i pro měkké cíle, jako je guma a pružný plast.

- Není nutné žádné upevnění. Stačí umístit díl na podložku a stisknutím tlačítka dokončit měření.

- 3D tvary lze analyzovat v barevné mapě. Díky sdílení dat, která jsou snadno pochopitelná a vizualizovatelná, je snadné formulovat a provádět protiopatření.

- Více sad naměřených dat lze snadno a kvantitativně porovnávat a analyzovat.

To umožňuje konfigurovat parametry, jako jsou tolerance rovinnosti, pro více sad měřených dat současně. Identifikace produktů OK/NG (bez vady / s vadou) a sdílení dat umožňují rychlou analýzu a řešení problémů se špatnými díly. Řada VR může výrazně zvýšit efektivitu práce při měření, analýze vad a zavádění preventivních opatření.