Metoda okamžitého a přesného měření textury povrchu

Struktura povrchu přírodního dřeva nebo kůže ve srovnání se strukturou povrchu kovu, plastů, skla, kamene nebo jiného materiálu se nazývá struktura povrchu. Kromě prvotřídního pocitu a přidané hodnoty je přidána také struktura povrchu, která zvyšuje odolnost a bezpečnost. Používá se v široké škále produktů včetně kancelářských zařízení, jako jsou počítače a tiskárny, přístrojové desky automobilů, mobilní telefony a domácí herní konzole.

Zde si vysvětlíme principy, klíčové body a další základy, pokud jde o výrobu texturovacích forem. Budeme se zabývat běžnými problémy při jejich měření a možnými řešeními těchto problémů.

- Textura povrchu

- Zásady výroby forem s povrchovou texturou

- Klíčové body pro texturování povrchu

- Problémy při konvenčním měření textury povrchu

- Řešení problémů při měření textury povrchu

- Shrnutí: Dramatické zlepšení a vyšší efektivita při obtížném měření textury povrchu

Textura povrchu

Pravděpodobně jste se v popisu povrchu kůže setkali se slovy „textura povrchu“. Texturování povrchu dodává povrchu produktu přirozenou strukturu dřeva, vzor kůže nebo matný vzor. Může prodloužit životnost produktu, zlepšit jeho vzhled a působit vysoce kvalitním dojmem.

Proces nanášení textury během výroby se nazývá texturování povrchu. Nazývá se také saténování nebo leptání. Tyto textury lze vytvářet pomocí forem (dutin nebo jader), na které je obráběn vzor textury, který se pak během lisování přenáší na povrch produktu, chemického leptání, při kterém se používají chemikálie k rozpouštění kovu, a pískování.

Zásady výroby forem s povrchovou texturou

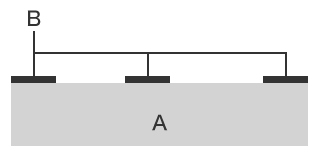

Textura povrchu se vytváří přenesením strojního vzoru v texturovací formě na produkt. Z tohoto důvodu musí být texturovací forma pečlivě opracována, aby bylo možné reprodukovat texturu, která se trojrozměrně co nejvíce blíží skutečnosti. Toho se dosáhne opakováním procesů přenosu a leptání. Základy zpracování jsou stejné bez ohledu na to, jaký vzor se reprodukuje. Tento proces je vysvětlen na obrázcích průřezů níže.

-

První přenos

-

První lept

- A

- Forma

- B

- Inkoust odolný vůči kyselinám

- C

- Kov na částech, kde není nanesen kyselinovzdorný inkoust, podléhá erozi a je odstraněn.

-

Druhý přenos

-

Druhý lept

- A

- Forma

- B

- Inkoust odolný vůči kyselinám

- C

- Část odstraněná při prvním leptání se ještě více prohloubí.

- D

- Část odstraněná při druhém leptání

-

Třetí přenos

-

Třetí lept

- A

- Forma

- B

- Inkoust odolný vůči kyselinám

- C

- Díl nově odstraněný při třetím leptání

Opakovaným přenášením a leptáním tak vzniká texturovací forma s velmi výraznou strukturou, která působí trojrozměrným dojmem. Tento proces lze provést jednou pro jednoduchý vzor textury nebo jej lze opakovat desetkrát či vícekrát pro složitý vzor.

Při texturování povrchu představuje téměř 80 % celého procesu ruční práce. Zejména přenášení vyžaduje řemeslné techniky a náročnou práci, která si vyžádá mnoho člověkohodin.

Klíčové body pro texturování povrchu

Ve většině případů se texturování povrchu provádí po dokončení obrábění a leštění. Z tohoto důvodu, pokud je nutná oprava nebo se vyskytne závada, kterou nelze opravit, může to mít vážný negativní dopad na výrobní plán. Proto lze pochopit, že texturování povrchu je konečný proces, který s sebou nese velmi velké riziko.

Níže jsou uvedeny klíčové body, kterým je třeba věnovat pozornost při běžném texturování povrchu, aby se snížilo riziko výskytu vad.

Povrch formy vyleštěte brusným papírem nebo brusnými zrny.

Úplně odstraňte mikrotrhliny ve formě a opracované vrstvě povrchu.

Předejděte vadám způsobeným materiálem formy.

Pro formu vyberte ocelový materiál s nízkým rizikem výskytu vad materiálu, jako jsou dutiny (bubliny), nečistoty nebo karbidy.

Při tepelném zpracování ocelového materiálu dbejte na to, aby směr řezání a směr válcování byly pokud možno stejné

Pokud směry nejsou stejné, mohou se objevit nerovnosti a může být nemožné vytvořit jednotnou strukturu. Kromě toho je také důležité, aby se texturování nepoužívalo v místech, kde byla provedena oprava svařováním.

Dbejte na úhel a tloušťku tahu.

Nastavte co největší úhly tahu. Při zpracování boků formy také zvyšte tloušťku lisovaného produktu, abyste záměrně zvýšili smrštění. Pokud je to možné, regulujte teplotu povrchu formy pomocí chladicí konstrukce a kazetového ohřívače.

Zlepšení kvality je možné dosáhnout také změnou procesu tak, aby se obrábění provádělo až po texturování povrchu. Konečný vzhled povrchové struktury se vizuálně mění v závislosti na faktorech, jako je typ formovacího materiálu, zbarvení a obsah skleněných vláken. Z tohoto důvodu se podívejte na údaje z minulosti a podle nich zvolte typ textury, hloubku a další charakteristiky.

Problémy při konvenčním měření textury povrchu

U povrchové textury má velký vliv na kvalitu produktu hloubka, výška a tvar vzoru. Vady povrchové struktury ovlivňují více než jen vzhled a pocit. V případě textury povrchu pro zabránění skluzu mohou vady ovlivnit bezpečnost a celkovou přilnavost dílu. V případě textury určené k zakrytí vad povrchu mohou vady ovlivnit produktivitu. Z tohoto důvodu je nutné provést měření a kontrolu, aby se potvrdilo, že struktura povrchu na celém povrchu odpovídá zamýšlenému stavu.

K měření a kvantifikaci textury se obvykle používají mikroskopy a drsnoměry. Tyto metody měření se však potýkají s některými společnými problémy.

Problémy při měření textury povrchu pomocí drsnoměru nebo laserového senzoru

Při měření drsnosti povrchu pomocí drsnoměru je měření ve směru výšky omezeno pouze na body nebo čáry. V důsledku toho je nutné zvýšit počet měřicích bodů, aby bylo možné přesně určit tvar. Doba potřebná k získání měření prováděných pohybem sondy nebo stylusu se zvyšuje úměrně počtu měřicích míst. Kromě toho, protože je po instalaci cíle nutná korekce polohy, nejsou naměřené hodnoty dostatečně spolehlivé, protože měřicí body se liší v závislosti na operátorovi.

- A

- Sonda

- B

- Detektor

Problémy při měření textury povrchu pomocí mikroskopu

Na rozdíl od drsnoměrů mohou mikroskopy zachytit informace o „povrchu“. Šířku drážky lze měřit určením velikosti pohybu stupně a hloubku lze měřit také určením velikosti změny zaostření.

Zároveň měření závisí na lidském oku, což vede k odchylkám způsobeným rozdíly v úsudku operátora. Další obavou je, že mikroskopy nejsou původně určeny k měření. Výsledky měření nemusí být možné kvantifikovat nebo spolehlivost kvantifikovaných hodnot měření může být nízká.

Řešení problémů při měření textury povrchu

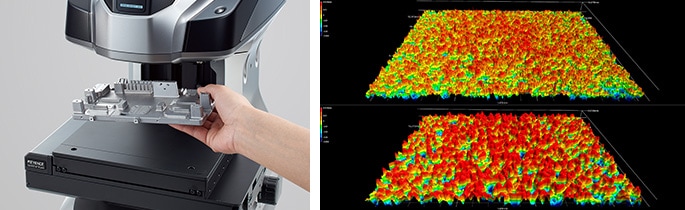

Měřicí nástroje, které se tradičně používají k analýze textury povrchu, narážejí na problémy při měření trojrozměrných cílů a ploch. Tato měření se provádějí pomocí bodového nebo liniového kontaktu, což vede k nízké spolehlivosti. Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

Řada VR přesně snímá 3D tvar celého povrchu bez kontaktu s cílem. Měří také 3D tvar skenováním cíle na podložce již za jednu sekundu s vysokou přesností. Je schopna okamžitého a kvantitativního měření. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Možnost měření plochy široké až 200 mm × 100 mm.

Měření lze provést umístěním cíle na podložku a stisknutím tlačítka. Přesné polohování ani jiná příprava nejsou nutné. To pomáhá zajistit, že všichni operátoři bez ohledu na úroveň dovedností budou schopni získat přesné a opakovatelné výsledky.

Na rozdíl od běžných měřicích přístrojů je řada VR schopna snadno měřit výškové parametry textury povrchu rozložené na velké ploše, což dříve vyžadovalo mnoho času a úsilí. Součástí jsou také softwarové nástroje, které umožňují snadno provádět různá měření. Díky tomu může i operátor, který nezná principy měření, snadno a okamžitě provést analýzu. Tím odpadá nutnost přidělovat k nástroji specializovaného operátora.

Výhoda 2: Měřicí systém podporuje sledovatelnost.

Řada VR je bezkontaktní souřadnicový měřicí stroj, který zajišťuje návaznost na národní normy. Výkonnost systému je zaručena jak z hlediska přesnosti, tak opakovatelnosti, a poskytuje tak vysoce spolehlivé výsledky měření, kterým můžete důvěřovat. Kalibrační certifikáty jsou standardně dodávány s hlavní jednotkou a kalibrační deskou.

Kalibrační měřidlo, jehož součástí je kontrolní zpráva a kalibrační certifikát, je rovněž standardně dodáváno. Měřidlo je propojeno s referenční stupnicí používanou certifikačními laboratořemi JCSS. Díky tomu může každý uživatel snadno a přesně provést kalibraci přímo na místě, aniž by musel volat technika.

Shrnutí: Dramatické zlepšení a vyšší efektivita při obtížném měření textury povrchu

Řada VR dokáže měřit 3D tvary cílů přesně a okamžitě díky rychlému a bezkontaktnímu skenování. Dokonce i obtížná měření, jako je výška a drsnost povrchové struktury, lze provést za pouhou jednu sekundu. Řada VR může pomoci vyřešit mnoho problémů, na které narážejí konvenční měřicí přístroje.

- Protože měří celý povrch, může řada VR snadno měřit texturu povrchu na velké ploše. Může také měřit různé parametry drsnosti.

- Tím se eliminují odchylky způsobené lidským faktorem, což umožňuje skutečné kvantitativní měření.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnávání jednotlivých dílů a dílů CAD. Uživatelé mohou také snadno provádět analýzu dat a přiřazovat tolerance, aby získali jasné výsledky vyhověl/nevyhověl. Lze jej efektivně využít pro širokou škálu účelů včetně vývoje produktů, analýzy výrobních trendů a kontroly vzorků.