Efektivní měření deformace

Mezi měřicí přístroje používané k měření deformace povrchu patří číselníková měřidla, systémy pro měření profilů a souřadnicové měřicí stroje. Protože však zvrásnění je trojrozměrná deformace, je obtížné ho přesně změřit pomocí těchto konvenčních měřicích metod, které jsou závislé na měření bodů a čar.

V závislosti na tvaru a velikosti cíle existuje mnoho míst, kde zvrásnění nelze přesně změřit konvenčními metodami nebo kde je samotné měření fyzicky nemožné.

Vysvětlíme vám základní poznatky o zvrásnění, metody měření, problémy při konvenčním měření a nejnovější řešení těchto problémů.

- Zvrásnění

- Rovinnost

- Příčiny a důsledky zvrásnění

- Význam a problémy měření zvrásnění

- Řešení problémů při měření zvrásnění

- Shrnutí: Výrazné zlepšení a vyšší efektivita při obtížném měření zvrásnění

Zvrásnění

Zvrásnění je termín, který popisuje, jak se objekt zakřivuje nebo prohýbá. Zvrásnění průmyslových produktů se obecně týká zakřivení deskových materiálů a udává, zda rovinnost překračuje stanovené toleranční hodnoty.

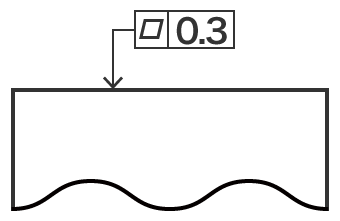

Rovinnost

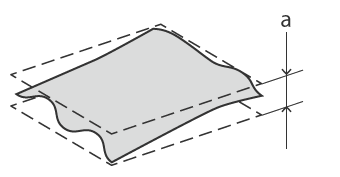

Rovinnost je definována jako velikost rozdílů mezi nominálně rovným povrchem a geometricky správnou rovinou. Na výkresech je označena takto.

- a

- 0,3 mm nebo méně

Předpokládejme, že cíl je sevřen dvěma dokonale rovnými a rovnoběžnými rovinami, vzdálenost mezi těmito rovinami je rovinnost. Jinými slovy: pokud tolerance určuje, jak má být cílový povrch plochý, musí se nejvypuklejší část a nejkonkávnější část nacházet ve dvou rovnoběžných rovinách nad a pod cílovým povrchem, které jsou od sebe vzdáleny o zadanou vzdálenost.

Obrázek zadání tolerance rovinnosti zobrazený na výše uvedeném výkresu je následující.

Příčiny a důsledky zvrásnění

Existuje celá řada příčin a důsledků zvrásnění produktů a dílů v závislosti na materiálu a způsobu výroby a tváření. Některé příklady jsou uvedeny níže.

Zvrásnění plastových výlisků

Při vstřikování plastů dochází ke zvrásnění výlisků v důsledku příčin, jako jsou rozdíly ve smrštění při tuhnutí plastového materiálu, rozdíly v teplotě chlazení ve formě a orientace materiálu.

U vstřikování může být deformace způsobena dobou a tlakem vstřikování a udržováním tlaku.

Zvrásnění destiček

Během výrobních procesů je destička vystavena napětí (mechanickému namáhání). V mnoha případech toto napětí nepůsobí rovnoměrně na horní a spodní stranu destičky, což vede k deformaci. Zejména při leštění, kdy je napětí na obrobeném povrchu velké, může v důsledku zbytkového napětí dojít ke konvexní deformaci (dopředná deformace) nebo konkávní deformaci (zpětná deformace).

Zvrásněné destičky ovlivňují výtěžnost. Kromě toho, že deformace způsobují poruchy při montáži čipů, mohou mít za následek i další problémy, jako je například pokles destiček způsobený únikem vakua a poruchou odsávání.

Zvrásnění desek plošných spojů

V důsledku stále kompaktnějších konstrukcí a vyšší hustoty montáže elektronických součástek se pro montáž součástek obecně používá metoda přetavení. V důsledku zahřátí při přetavování však může dojít ke zvrásnění desek plošných spojů.

Pokud během procesu přetavení dojde k deformaci desky plošných spojů, může to způsobit nadzvednutí osazených vodičů integrovaného obvodu, což může vést k vadám montáže nebo vadám spojení.

I po montáži může teplo generované napájecím zdrojem během provozu způsobit deformace desky plošných spojů, které vedou k poruše kontaktů součástek a nesprávné funkci produktu.

Zvrásnění kovových plechů

Typickými příčinami deformací jsou teplo a zbytkové napětí, které vznikají při lisování a různých dalších typech obrábění kovů.

Pokud se však po řezání elektrickým výbojovým obráběním nezachová rovinnost plechového materiálu pro lisování, může to mít vliv na tvar produktu po lisování. Vzhledem k tomu, že u kovových materiálů může docházet k deformacím v důsledku tepelné roztažnosti, je důležité pečlivě zvážit teploty přípravků a tvářecích strojů i teplotu skladování materiálu.

Význam a problémy měření zvrásnění

Kromě výše uvedených příkladů deformace existuje mnoho případů, kdy k deformaci dochází v důsledku tepla nebo zbytkového napětí. Aby se zabránilo vzniku vad a poruch a udržela se stabilní kvalita, je důležité přesně měřit deformace materiálu před tvářením a deformace produktů po tváření.

Jak je uvedeno níže, k měření deformace se používá řada měřicích metod.

- Způsob upevnění číselníkového měřidla na rameno a odečítání změn naměřené hodnoty při sledování měřidla podél cílového povrchu

- Způsob použití průhledného skleněného etalonu s rovnou měřicí plochou a umístění optických plošek do kontaktu s měřicí plochou za účelem měření počtu proužků (optické interferenční hrany: Newtonovy kroužky)

- Měření pomocí systému pro měření profilů nebo souřadnicového měřicího stroje

Měření deformace pomocí běžných kontaktních měřicích přístrojů však naráží na následující problémy.

Problémy při měření zvrásnění pomocí systému pro měření profilů

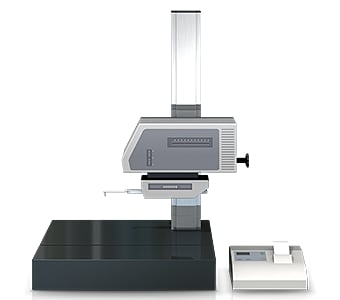

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu stylusovou sondou.

V posledních letech byly vyvinuty systémy pro měření profilů, které používají místo stylusu k měření složitých tvarů bezkontaktním sledováním profilu laser. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

Měření deformace pomocí systému pro měření profilů zahrnuje následující problémy.

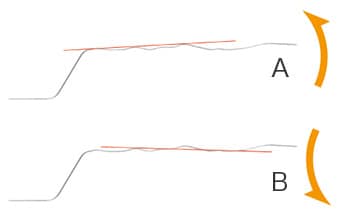

- A

- Sklon směrem nahoru

- B

- Sklon směrem dolů

- Protože se cíl měří sledováním podél čáry, je obtížné identifikovat zvrásnění.

- Není možné zjistit stav celého cílového povrchu.

- Pokud se na měřeném povrchu vyskytují nerovnosti (osazené čipy), jako je tomu na desce plošných spojů po osazení součástek, je obtížné zjistit, zda dochází k deformaci samotné desky plošných spojů.

- Nastavení referenční roviny pomocí čar je obtížné, a proto může dojít k chybě měření (viz obrázek).

Problémy při měření zvrásnění pomocí souřadnicového měřicího stroje

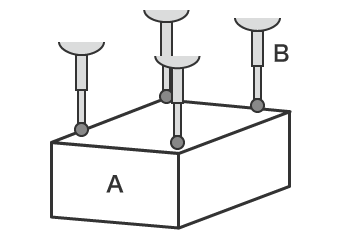

Při měření deformace pomocí souřadnicového měřicího stroje je obecně nutné, aby se sonda dotýkala čtyř nebo více rohů měřeného povrchu cíle.

Například u desky se obvykle měří šest až osm bodů. Pokud je měřená oblast velká, lze přesnost měření zvýšit zvýšením počtu měřených bodů, aby se shromáždilo více měřených dat.

Měření deformace je však spojeno s následujícími problémy.

- A

- Cílový objekt

- B

- Sonda

- Protože je nutné měřit pouze pomocí bodového kontaktu, je obtížné identifikovat celý tvar cíle.

- Měření více bodů pro získání většího počtu naměřených dat vyžaduje mnoho času a stále není možné určit detailní tvar celého cíle.

Řešení problémů při měření zvrásnění

Protože běžné kontaktní měřicí přístroje měří tvary pomocí čar nebo bodů, nemohou měřit celý povrch měřeného cíle. I když se měří více bodů, aby se získalo více měřicích dat, je zapotřebí mnoho člověkohodin a stále není možné identifikovat deformace a další prvky detailního tvaru pro celý cíl. V mnoha případech vyžaduje měření deformace zkušenosti, znalosti a dovednosti. Velkým problémem je zajištění potřebného personálu pro měření, stejně jako rozdíly v naměřených hodnotách u různých operátorů.

Pro řešení těchto problémů s měřením na pracovišti vyvinula společnost KEYENCE optický 3D profilometr řady VR.

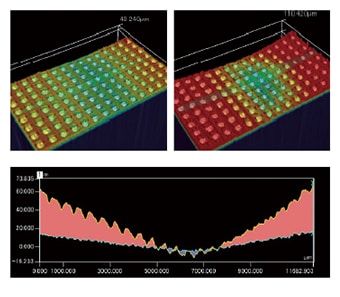

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s cílem. Aniž by bylo nutné přesné polohování, lze 3D skenování cíle na scéně dokončit za pouhou jednu sekundu, což umožňuje vysoce přesné měření 3D tvaru. To umožňuje okamžité provádění kvantitativních měření a kontrol bez kolísání výsledků měření. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Skenování tvaru povrchu. Tvar celého cíle lze identifikovat okamžitě.

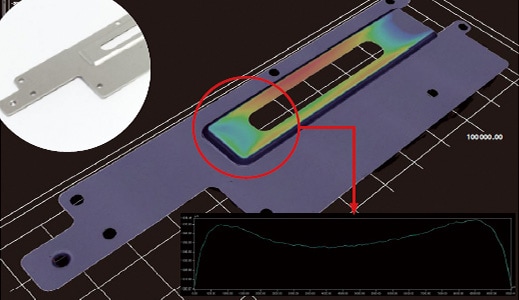

Například tah je proces lisování, který zahrnuje vysokou úroveň obtížnosti při rozhodování o optimálních podmínkách zpracování. V důsledku mechanického namáhání může dojít k neočekávané deformaci materiálů. Je třeba dbát na to, aby nedošlo k deformaci a dalším chybám při tváření.

U řady VR stačí umístit cíl na podložku a naskenovat jej. 3D tvar cíle může být zachycen a není nutné žádné polohování.

Vzhledem k tomu, že výšku cíle lze zobrazit barevně a měření profilu je možné v kterékoli části cíle, je možné vizualizovat a identifikovat umístění a přesné číselné hodnoty tvarových vad. To umožňuje bezproblémovou identifikaci a nápravu příčin vad způsobených formami, matricemi a podmínkami tváření.

Vzhledem k tomu, že data tvaru jsou měřena kvantitativně, je možné snadno kontrolovat deformace na základě tolerančních hodnot nebo použít měření pro analýzu trendů.

Výhoda 2: Bezkontaktní vysokorychlostní skenování, které je dokončeno za pouhou jednu sekundu, usnadňuje identifikaci deformace celého cíle.

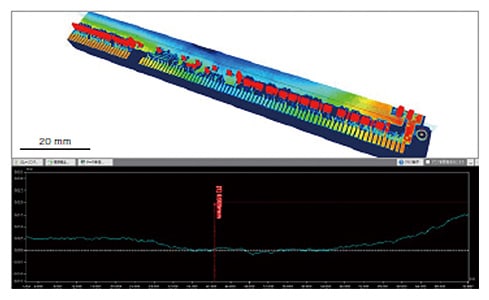

Vlivem zahřívání při přetavování může dojít k deformaci desek plošných spojů, která může způsobit zvedání vodičů/rámečků nebo jiné problémy. S běžnými kontaktními měřicími přístroji je však velmi obtížné měřit deformace celé desky plošných spojů po povrchové montáži.

S řadou VR je možné bezkontaktně naskenovat celý tvar již za jednu sekundu pouhým položením desky plošných spojů s osazenými součástkami na podložce. Kromě identifikace deformace celé desky plošných spojů to umožňuje také okamžitou identifikaci zvedání osazených součástek. Protože profilová data lze získat i v místech defektů nebo v kterékoli části cíle, může řada VR rychle získat podrobná data o změnách tvaru.

Pečlivé umístění cíle není nutné. Stačí umístit cíl na podložku a obraz se automaticky koriguje, což umožňuje rychlé a snadné kvantitativní měření a kontrolu.

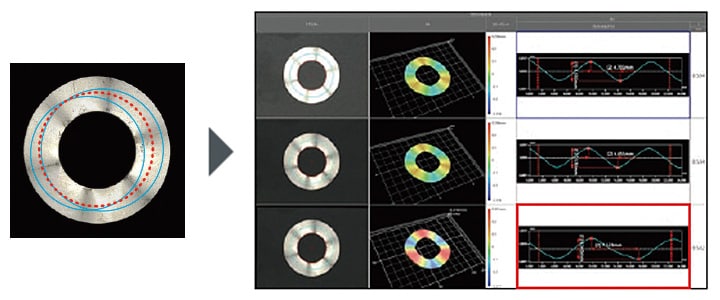

Výhoda 3: Možnost kvantitativního porovnání a analýzy více souborů naměřených dat.

Řada VR dokáže měřit 3D tvar celého cíle pomocí 3D skenování povrchu cíle již za jednu sekundu. To umožňuje kvantitativní měření velkého počtu cílů v kratším čase než u konvenčních metod. Tímto způsobem lze v seznamech zobrazit více sad efektivně shromážděných naměřených dat a na všechny sady dat lze současně použít stejný obsah analýzy.

Rozdíly v údajích o tvaru více cílů lze potvrdit velmi rychle. To umožňuje provádět dávkovou analýzu rovinnosti pomocí více souborů dat a snadno provádět kvantitativní hodnocení, nakolik je díl NG (s vadou) deformovaný ve srovnání s dílem OK (bez vady).

- Levá strana

- S konvenčním přístrojem je přesné porovnání obtížné kvůli rozdílům v místech měření a odchylkám naměřených hodnot.

- Pravá strana

- U řady VR se měření provádí okamžitě bez nutnosti polohování. Kvantitativní porovnání a analýzu více sad výsledků měření lze snadno provést jejich zobrazením vedle sebe a použitím stejného obsahu analýzy na všechny výsledky měření současně.

Shrnutí: Výrazné zlepšení a vyšší efektivita při obtížném měření zvrásnění

Řada VR dokáže okamžitě měřit deformace a další přesné 3D tvary pomocí vysokorychlostního 3D skenování bez kontaktu s cílem.

- Vzhledem k tomu, že se měří celý povrch, je možné identifikovat všechna místa deformace na terči a provést měření profilu na libovolné požadované části.

- Není nutné žádné polohování. Stačí umístit cíl na podložku a poté stisknout tlačítko pro provedení měření.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měření velkého počtu cílů v krátkém čase.

- Více sad naměřených dat lze snadno a kvantitativně porovnávat a analyzovat.

Kromě toho je možné nastavením tolerance rovinnosti snadno posoudit, zda produkty jsou v pořádku, nebo ne, a na základě údajů analyzovat produkty NG (s vadou). Řada VR umožňuje měřit deformace cílů, jako jsou plošné spoje s povrchovou montáží, které dříve nebylo možné měřit. Umožňuje rychlé a přesné měření zvrásnění, výrazné zvýšení efektivity měřicích prací a bezproblémovou analýzu dat.