Řešení problémů při měření opotřebení matric

Lisovací formy jsou nezbytné pro tváření produktů, jako jsou automobilové díly, stavební materiály, zboží a elektronické součásti. Vzhledem k tomu, že snížení výrobních nákladů a prodloužení životnosti přímo souvisí s náklady na produkt a jeho kvalitou, jsou zlepšení v oblasti lisovacího inženýrství nesmírně důležitá pro zlepšení našeho každodenního života.

Protože matrice jsou nezbytné pro tváření široké škály materiálů, tato stránka se zabývá opotřebením, ke kterému dochází při používání matric, a vysvětluje protiopatření pro prodloužení životnosti matric na základě současných dostupných poznatků. Představí také metody měření opotřebení matric, problémy běžných měřicích metod a jejich řešení.

- Opotřebení matric

- Protiopatření proti abnormálnímu opotřebení

- Problémy při konvenčním měření opotřebení matrice

- Řešení problémů při měření opotřebení matric

- Shrnutí: Dramatické zlepšení a vyšší efektivita při obtížném měření opotřebení matric

Opotřebení matric

Opotřebení matrice je jev, při kterém se povrch matrice opotřebovává v důsledku tření mezi díly při neustálém používání matrice. Opotřebení matrice se dělí na „abnormální opotřebení“ a „běžné opotřebení“. Abnormální opotřebení je způsobeno nevhodným materiálem nebo tvarem, únavou kovu a korozí. Běžné opotřebení je způsobeno kontaktem dílů nebo třením, které postupně zmenšuje povrch matrice.

Abnormální opotřebení

Abnormální opotřebení může vést k fatálnímu poškození, jako je selhání provozu nebo poškození dutiny či jádra matrice. Typické typy abnormálního opotřebení zahrnují následujících pět typů. Z těchto typů abnormálního opotřebení se u matric nejčastěji vyskytuje abrazivní opotřebení a adhezivní opotřebení a způsob opotřebení těchto dvou typů se nazývá zadírání.

- Abrazivní opotřebení:

- Abrazivní opotřebení se dělí na opotřebení dvou těles a opotřebení tří těles. K opotřebení dvou těles dochází, když se tvrdší materiál zarývá do měkčího materiálu. K opotřebení tří těles dochází, když je povrch matrice mechanicky obrušován tvrdým opotřebitelným práškem (tvrdými částicemi). Tento způsob opotřebení se někdy nazývá „orba“.

-

Opotřebení dvou těles

- A

- Tvrdší materiál

- B

- Měkčí materiál

Opotřebení tří těles

- A

- Tvrdší materiál

- B

- Měkčí materiál

- C

- Tvrdé částice

- Adhezivní opotřebení:

- Adhezivní opotřebení je jev opotřebení, při kterém se vzájemně přiléhající vyčnívající části přichytí k sobě a přiléhající části se pak oddělí od povrchu. Říká se mu také „odloupnutí“.

-

- A

- Kontaktní díly

- B

- Adheze a oddělení

- Únavové opotřebení:

- K tomuto typu opotřebení dochází v důsledku únavy kovu způsobené opakovaným spouštěním a zastavováním. Opakované namáhání způsobuje zpevnění povrchu, které časem vytváří jemné trhliny. Tyto malé trhliny se nakonec zvětší a vedou k oddělování povrchu. Střihové napětí, které způsobuje jemné praskání, je nejvyšší v místě mírně pod povrchem. Od tohoto bodu se tvoří větší trhliny. Může dojít k oddělování tvarů rybích šupin (vločkování) nebo velkých plátů (odlupování).

- Opotřebení otěrem:

- Toto opotřebení vytváří drobné důlky na povrchu v důsledku opakovaných malých pohybů (otěr), které způsobují třecí sílu na površích dílů, které do sebe zapadají. Jemné praskliny se objevují na povrchu, kde dochází k opotřebení. Protože v těchto místech působí kombinace vnějšího zatížení a třecí síly, snižuje se únavová pevnost na polovinu nebo méně oproti původní úrovni a může dojít k únavovému lomu.

- Korozní opotřebení:

- K tomuto opotřebení dochází při odstraňování povrchového materiálu na kluzné části v důsledku rozdílu elektrických potenciálů mezi kovy, který vzniká v korozivní atmosféře. Přídavné tření dále urychluje poškození způsobené opotřebením. Tento jev se také označuje jako chemické opotřebení. Vzniká mechanickým působením tření a chemickou reakcí s plynnou nebo kapalnou atmosférou. Pokud k tomuto typu opotřebení dochází v kapalném prostředí, označuje se také jako eroze a koroze.

Běžné opotřebení

K tomuto opotřebení dochází při běžném používání v případech, kdy nedochází k abrazivnímu ani adhezivnímu opotřebení. Běžné opotřebení se dělí na počáteční a ustálené. Počáteční opotřebení se také nazývá montážní opotřebení a vzniká při odstraňování jemných nerovností povrchu materiálů po zahájení provozu. Stálé opotřebení je normální opotřebení, ke kterému dochází při trvalém používání. Výměnou dílu za nový, jakmile dosáhne stanoveného rozměru používaného pro běžné řízení opotřebení, je možné předcházet poruchám a vadám výlisků.

Protiopatření proti abnormálnímu opotřebení

Tato část vysvětluje protiopatření proti abrazivnímu opotřebení a adhezivnímu opotřebení, což jsou typické způsoby abnormálního opotřebení matrice.

Protiopatření proti abrazivnímu opotřebení

Protiopatření proti abrazivnímu opotřebení se liší pro opotřebení dvou a tří těles.

- Opotřebení dvou těles:

- Mezi možná protiopatření proti opotřebení dvěma tělesy patří zvýšení tvrdosti materiálu a použití typu oceli, která obsahuje velké množství karbidů. Protože odolnost proti otěru je obecně vyšší, když je povrch tvrdší, je účinné také kalení, nitridace nebo podobná úprava matrice.

- Opotřebení tří těles:

- Abyste zabránili opotřebení tří těles, zcela utěsněte kluzné plochy stroje, abyste zabránili vniknutí písku nebo jiných brusných částic. Jedním z účinných protiopatření je instalace filtru do mazacího systému, aby bylo možné takové částice rychle odstranit, pokud se do systému dostanou.

Protiopatření proti adhezivnímu opotřebení

Mezi možná opatření proti adhezivnímu opotřebení patří použití materiálu matrice, který má potřebnou tvrdost a houževnatost. Ve skutečnosti však existují limity protiopatření, která lze provést pouze zlepšením materiálu matrice. Z tohoto důvodu je nutné přijmout protiopatření, která zabrání adhezi snížením koeficientu tření mezi povrchem matrice a obrobkem. Optimalizace mazání je obzvláště důležitá a je nutné mazivo aplikovat rovnoměrně, konstruovat zápustky tak, aby mazivo nevytékalo, a optimalizovat podmínky zpracování. Účinná je také tvrdá povrchová úprava, která snižuje koeficient tření.

Problémy při konvenčním měření opotřebení matrice

Je nesmírně důležité ověřit, zda opotřebení matrice je v rámci tolerancí. Zejména u forem, které se používají k tváření za vysokého tlaku, je nutné přesné a kvantitativní měření 3D tvaru.

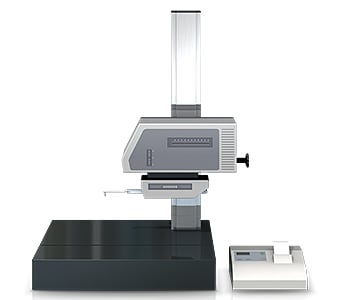

Při běžném měření opotřebení matrice se používají systémy pro měření profilů nebo souřadnicové měřicí stroje. Při měření pomocí konvenčního souřadnicového měřicího stroje nebo systému pro měření profilů však existují různé problémy. Patří mezi ně vysoká náročnost potřebná k získání přesných měření a kolísání naměřených hodnot. Obtížná je také kvantifikace naměřených dat a problematická je analýza trendů a další analýzy související se stárnutím matrice.

Problémy při měření opotřebení matrice pomocí systému pro měření profilů

Systém pro měření profilů měří a zaznamenává profil cíle sledováním jeho povrchu pomocí stylusu. V posledních letech byly vyvinuty systémy pro měření profilů, které používají k měření složitých tvarů bezkontaktním trasováním profilu laser místo stylusu. Některé modely jsou dokonce schopny měřit horní i spodní povrch.

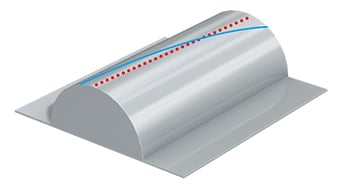

Systém pro měření profilů musí pro měřicí body vytyčit přesnou měřicí linii.

To zahrnuje následující problémy.

- Měření vyžaduje mnoho času, včetně času na upevnění matrice na přípravek a její vyrovnání. K přesnému vyrovnání cíle jsou rovněž zapotřebí znalosti a dovednosti související s používáním systémů pro měření profilů.

- Stylus systému pro měření profilů se pohybuje nahoru a dolů v oblouku se středem v opěrném bodě ramene stylusu a hrot stylusu se pohybuje také ve směru osy X. To vede k chybám v údajích o ose X.

- Obkreslení požadované čáry pomocí stylusu je nesmírně obtížná práce a i malé posunutí stylusu způsobuje chyby v naměřených hodnotách.

- Měřit lze pouze část cíle a vyhodnocení celého povrchu není možné.

Problémy při měření opotřebení matrice pomocí souřadnicového měřicího stroje

Typické souřadnicové měřicí stroje měří tvary „skenováním“, při kterém se ke sledování a měření tvaru používá kontaktní sonda. Tento druh skenování měří velký počet bodů v určité rozteči.

Tato metoda měření však s sebou nese následující problémy.

- Zajistit, aby se sonda pohybovala tak, jak má, je nesmírně obtížný úkol – od přímek podél středu válce nebo zakřiveného povrchu až po přímky procházející středem kružnice. V případě zaobleného rohu s malým středovým úhlem, protože se celá kružnice počítá z krátkého oblouku, se i malá chyba měření značně zvětší. Takové odchylky v měřicích bodech mohou mít za následek mírné odchylky v naměřených hodnotách.

- Při měření malého 3D tvaru se může stát, že se sonda nebude moci dotknout měřených míst. Protože přesnost měření je úměrná počtu měřených bodů nebo čar, je nutné měřit velký počet bodů nebo čar.

Měření pomocí souřadnicového měřicího stroje tak s sebou nese značné problémy, mezi něž patří skutečnost, že ne všichni operátoři na pracovišti mohou přesně měřit tvary, existence dílů, které nelze měřit vůbec, a omezená místa, kde lze stroj nainstalovat.

Řešení problémů při měření opotřebení matric

Běžně používané měřicí přístroje se potýkají s problémy, jako je např. dlouhá doba potřebná k umístění cíle a skutečnost, že měření trojrozměrných cílů a ploch se provádí pomocí bodového nebo liniového kontaktu. Pro řešení těchto problémů s měřením vyvinula společnost KEYENCE optický 3D profilometr řady VR.

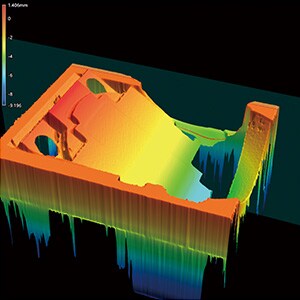

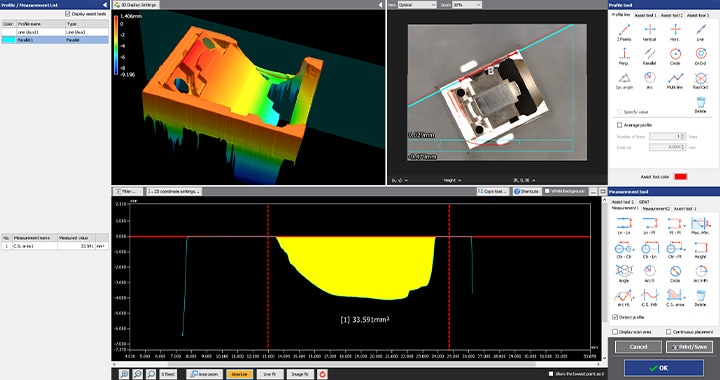

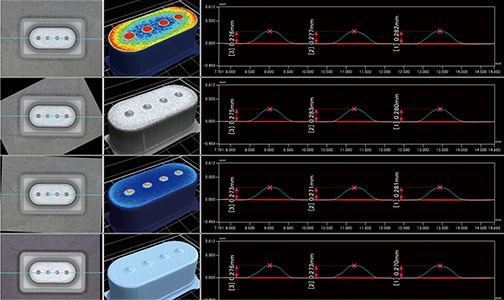

Řada VR přesně zachycuje 3D tvar celého povrchu cíle, aniž by došlo ke kontaktu s ním. Měří také 3D tvar pomocí 3D skenování cíle na podložce, a to již za jednu sekundu a s vysokou přesností. Dokáže provádět okamžité a kvantitativní měření bez chyb ve výsledcích měření. V této části jsou představeny některé konkrétní výhody řady VR.

Výhoda 1: Měření velkého počtu bodů již za jednu sekundu

Řada VR získává povrchová data (800 000 bodů) pro 3D tvar cíle již za jednu sekundu, což výrazně zkracuje dobu potřebnou pro měření velkého počtu bodů. Přesně a okamžitě měří maximální a minimální nerovnosti na celém povrchu cíle a umožňuje rychlé vyhodnocení všech míst na cíli na základě nastavených tolerancí. To umožňuje řídit obtížně definovatelné stavy, jako je míra opotřebení nebo odštípnutí.

Po naskenování obrobku lze jeho profil (průřez) měřit i na jiných místech, než která byla použita při minulém měření. Díky tomu není nutné znovu nastavovat a měřit stejný cíl.

Výhoda 2: Porovnání měření mezi díly nebo s daty CAD

Řada VR dokáže více než jen efektivně shromažďovat data. Naměřená data lze zobrazit v seznamu a na všechna data lze současně použít stejný obsah analýzy.

Například je možné měřit tvary produktů vyrobených pomocí nové a staré matrice a zjistit rozdíly ve tvaru, které jsou výsledkem použití obou matric. Kromě toho je také možné načíst data CAD, aby bylo možné rychle zjistit, nakolik se neúspěšný produkt liší od dobrého produktu. To umožňuje snadnou kvantitativní analýzu a vyhodnocení opotřebení matrice.

Řada VR dokáže rychle měřit cíle složitých tvarů, což dříve vyžadovalo mnoho práce a času. Všechny výsledky měření jsou digitální, což výrazně snižuje nároky na následné porovnávání a analýzu dat.

Shrnutí: Dramatické zlepšení a vyšší efektivita při obtížném měření opotřebení matric

Řada VR je schopna rychle změřit a kvantifikovat míru opotřebení matrice, což dříve vyžadovalo mnoho zkušeností, bylo časově náročné, případně u složitých matric nemožné. Díky tomu může řada VR vyhodnocovat kvalitu produktů s vyšší úrovní přesnosti a efektivity.

- Protože se měří celý povrch, získávají se data pro velký počet bodů současně. To může výrazně zkrátit dobu potřebnou k měření složitých tvarů.

- Pomocí řady VR lze zobrazit více sad naměřených dat v seznamu pro porovnání, což umožňuje identifikaci a analýzu různých rozdílů v deformaci způsobené opotřebením.

- Skenováním produktu vytvořeného lisováním a porovnáním naměřených dat s daty CAD lze přesně určit podmínky opotřebení matrice.

- Tím se eliminují odchylky způsobené lidským faktorem, což umožňuje skutečné kvantitativní měření.

- Bez nutnosti polohování nebo jiné přípravy lze měření provést pouhým umístěním cíle na podložku a stisknutím tlačítka. Díky tomu není pro měřicí práce nutné přidělovat specializovanou obsluhu.

- 3D tvary lze měřit snadno vysokou rychlostí a s vysokou přesností. To umožňuje měřit velký počet cílů v krátkém čase, což přispívá ke zlepšení kvality.

Tento systém také umožňuje porovnání s daty 3D tvarů z minulosti a snadnou analýzu dat, například rozložení drsnosti. Lze jej efektivně využít pro celou řadu účelů, včetně analýzy trendů opotřebení matrice v průběhu času a kontroly podmínek úbytku materiálu.