Beschriftungslaser

Beschriftungslaser

Laserbearbeitung

Laserschneiden: Metall, Kunststoff und Co. präzise schneiden

Laser werden für verschiedene Bearbeitungsmethoden eingesetzt. Eine davon ist das Laserschneiden, ein Trennverfahren, mit dem sowohl metallische als auch nicht-metallische Werkstoffe geschnitten werden können. Dieses Verfahren gewinnt zunehmend an Beliebtheit, weil es sauberere Schnitte als traditionelle Schneidwerkzeuge liefert und dabei auch noch effizienter ist. Erfahren Sie, wie die Laserschneidetechnologie funktioniert und entdecken Sie ihre verschiedenen Einsatzmöglichkeiten.

Was ist Laserschneiden?

Beim Laserschneiden werden Materialien durch die Absorption von Laserlicht geschmolzen oder verdampft, wodurch ein sauberer Schnitt entsteht.

Die für diesen Prozess genutzten Laser werden computergesteuert betrieben, was eine präzise und effiziente Bearbeitung ermöglicht. Dank dieser hohen Präzision eignet sich das Laserschneiden ideal für Branchen mit engen Toleranzen und höchsten Qualitätsansprüchen.

Darüber hinaus benötigt das Laserschneiden keine vorbereitenden Maßnahmen oder Verbrauchsmaterialien wie Öl, Wasser oder Klingen. Der Laser ist aber dennoch in der Lage, eine breite Palette von Materialien zu bearbeiten, darunter Holz, Metall, Kunststoff, Acryl und Folie. Er ersetzt somit traditionelle Werkzeuge wie Sägen, Brenner und Schleifmaschinen.

Folienabtrag

Entmantelung von Draht

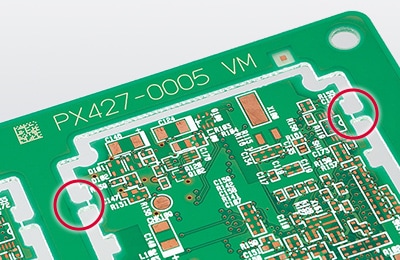

Schneiden von Leiterplatten

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

Vorteile des Laserschneidens

Das Laserschneiden zeichnet sich durch eine Vielzahl von Vorteilen aus:

- Hohe Präzision: Der fokussierte Laserstrahl ermöglicht extrem genaue und saubere Schnittkanten. Er ist somit ideal für Anwendungen mit hohen Qualitätsanforderungen und engen Toleranzen.

- Materialvielfalt: Man kann mit Laserschnitt Metall wie Stahl, Aluminium und nichtmetallische Werkstoffe wie Kunststoffe, Glas, Holz und Keramik bearbeiten. Nahezu jede Art von Werkstoff kann mit diesem Prozess geschnitten werden.

- Berührungsloses Verfahren: Da keine mechanischen Werkzeuge mit dem Material in Kontakt kommen, gibt es keine Abnutzung von Werkzeugen oder Verformungen am Werkstück.

- Keine Verbrauchsmaterialien erforderlich: Es werden keine zusätzlichen Materialien wie Öl, Wasser oder Klingen benötigt, was die Betriebskosten reduziert und den Prozess vereinfacht.

- Hohe Schnittgeschwindigkeit: Durch die hohe Energiedichte des Laserstrahls können auch dicke Materialien schnell und effizient geschnitten werden, was die Bearbeitungszeit verkürzt.

- Fähigkeit, komplexe Konturen zu schneiden: Selbst filigrane und komplexe 3-dimensionale Konturen können präzise geschnitten werden, oft ohne die Notwendigkeit einer Nachbearbeitung.

- Minimale thermische Belastung: Der Laserstrahl belastet das restliche Material thermisch kaum, wodurch Verformungen und Gratbildung vermieden werden.

Diese Vorteile machen das Laserschneiden zu einer bevorzugten Methode in vielen industriellen Anwendungen.

Welcher Laser ist zum Laserschneiden geeignet?

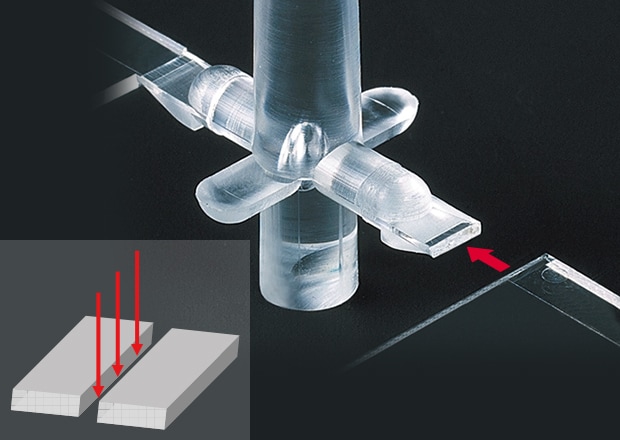

Angussschneiden

Laserschneiden funktioniert, indem ein Laser das Material durch Schmelzen oder Verdampfen der Oberfläche trennt. Im Gegensatz zu kontaktbasierten Verfahren, bei denen eine Matrize oder ein Messer benötigt wird, besteht bei Laserschneidemaschinen keine Gefahr von Verformungen, selbst bei dünnen oder zerbrechlichen Teilen.

Um jedoch andere Schäden am Material zu vermeiden, ist es wichtig, einen leistungsstarken Laser zu verwenden. Dafür gibt es verschiedene Optionen. Entscheidend für den Erfolg beim Laserschneiden ist es, die Stärken der einzelnen Laser zu nutzen.

- Der CO₂-Laser ist besonders gut geeignet für das Schneiden von Folien und Kunststoffen.

- Der Hybrid-Laser eignet sich für die Feinbearbeitung von Kunststoffen oder Kartonagen.

- Auch der UV-Laser kann gut geeignet für das Schneiden von beispielsweise sehr empfindlichen Folien sein.

Die Lasertypen können entweder separat für unterschiedliche Projekte oder zusammen in einem Projekt verwendet werden, um verschiedene Teile eines Produkts zu bearbeiten.

Entdecken Sie mehr über dieses Produkt.

Klicken Sie hier, um Ihre Demo zu buchen.

Laserschneiden: Kunststoff, Karton und andere Anwendungsbereiche

Das Laserschneiden ermöglicht präzise und effiziente Schnitte bei verschiedenen Materialien und bietet zudem viele Funktionen. Diese Methode wird deshalb in zahlreichen Branchen eingesetzt.

Kunststoff

Das Laserschneiden von Kunststoffen bietet präzise und saubere Schnitte und findet Anwendung in zahlreichen Branchen. Besonders geeignet ist es für Materialien wie Acryl, Polycarbonat und PVC. Typische Einsatzgebiete umfassen Verpackungen, Elektronikgehäuse und medizinische Geräte. Zu den Vorteilen zählen die hohe Genauigkeit, gratfreie Kanten sowie die Fähigkeit, selbst komplexe Formen zu realisieren.

Folien

Folien können durch unsachgemäße Handhabung oder anhaltend hohe Temperaturen leicht verformt werden. Das Laserschneiden bietet dafür eine Lösung, da es wenige manuelle Schritte erfordert und minimale bis gar keine Wärmeübertragung für saubere Schnitte benötigt. Ein CO₂-Laser oder ein UV-Laser können Folien präzise schneiden, ohne diese zu beschädigen. Dies ist besonders nützlich für Verklebungen, Spannungsabsorption und elektronische Baugruppen.

Papier/Karton

Beim Schneiden von Papier oder Karton sind mehrere Faktoren zu berücksichtigen. Feuchtigkeit, Faserrichtung, Reibung und Steifigkeit können den sauberen Schnitt mit einem Brenner oder einer Säge beeinträchtigen. Wenn nicht alle Faktoren berücksichtigt werden, kann es zu Gratkanten kommen.

Das Schneiden mit einem CO₂-Laser ist weniger risikoreich. Papier und Karton werden durch den 10600-nm-Strahl gut absorbiert und können sauber und ohne raue Kanten geschnitten werden.

Das Laserschneidesystem von KEYENCE

Die Beschriftungslaser von KEYENCE mit Schneidefunktion nutzen patentierte Technologien wie eine 3-Achsen-Steuerung und Autofokus, um präzises und effizientes Schneiden zu ermöglichen.

- Die 3-Achsen-Steuerung bietet einen großen Arbeitsbereich von 300 mm x 300 mm – ideal für große Produkte – und kann verschiedene Formen und Materialien konsistent bearbeiten.

- Der Autofokus passt automatisch die Position und den Fokus an, was die manuelle Nachjustierung überflüssig macht und somit eine gleichbleibende Qualität sicherstellt.

Lasermarkierer schneiden präzise Kunststoffe, Holz und Folien, selbst bei schwierigen Materialeigenschaften und sind für Anwendungen mit engen Toleranzen geeignet.

Laden Sie den Katalog herunter und erhalten Sie zusätzliche Informationen zu unseren Produkten.

Broschüre herunterladen

Im Folgenden stellen wir Ihnen drei Lasermarkierer für Schneideanwendungen vor und erläutern die jeweilige Funktionsweise der einzelnen Modelle:

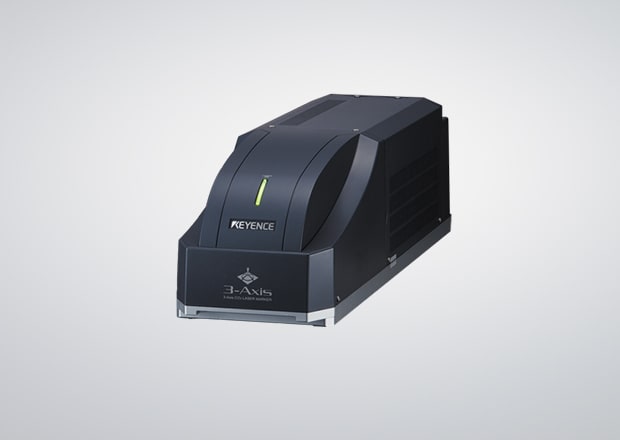

3-Achsen-CO2-Lasermarkierer Modellreihe ML-Z

Das 3-Achsen-CO2-Lasermarkiergerät der Modellreihe ML-Z ist eines der KEYENCE-Lasermarkiergeräte, die auch zum Laserschneiden verwendet werden können.

Der Laser verarbeitet CO2 in einer Röhre und erzeugt dann ein Plasma zwischen einem Reflexionsspiegel und einem Ausgangskoppler. Das Plasma trifft dann auf das Material, und dieses absorbiert das Licht.

Die Modellreihe ML-Z nutzt die 3-Achsen-Technologie und einen CO2-Laser zum reibungslosen Schneiden von Oberflächen. Der ML-Z kann eine Vielzahl von Schnitten durchführen, wie z. B. Ummantelungsschnitte, Anschnitte, Folienschnitte und Lochausschnitte. Mit der Z-MAP-Funktion kann jede beliebige Form in den Lasermarkierer importiert werden, auch wenn sie unkonventionell ist.

Der Feintyp des ML-Z hat einen kleineren Spotdurchmesser als herkömmliche Laser. Aufgrund des kleinen Punktdurchmessers kann der ML-Z eine höhere Leistungsdichte nutzen. Die Leistungsdichte wiederum schneidet Materialien ohne Verzerrung oder ausgefranste Markierungen. Darüber hinaus ermöglicht die kurze Wellenlänge des ML-Z eine noch höhere Absorption, was insbesondere für Materialien wie Kunststoffe erforderlich ist.

3-Achsen-Hybrid-Lasermarkierer der Modellreihe MD-X

Die 3-Achsen-Hybrid-Modellreihe MD-X ist ein Lasermarkierer von KEYENCE, der auch zum Schneiden genutzt werden kann. Er verwendet die 3-Achsen-Technologie mit einem Faser- und einem YVO4-Laser.

Der YVO4-Laser liefert einen qualitativ hochwertigen Laserstrahl, während der Faserlaser einen Strahl mit hoher Leistung liefert. Die Kombination dieser Modelle ergibt einen leistungsstarken Laser, der Materialien nahtlos und effizient bearbeitet.

Durch die hybriden Eigenschaften des MD-X, ist seine Spitzenleistung doppelt so hoch wie die eines herkömmlichen YVO4-Lasers. Die hohe Spitzenleistung mit dem kurzen Puls minimiert Hitzeschäden und ermöglicht eine nahezu beschädigungsfreie Bearbeitung von empfindlichen oder dünnen Materialien. Der MD-X kann demnach eine Vielzahl von Materialien verarbeiten.

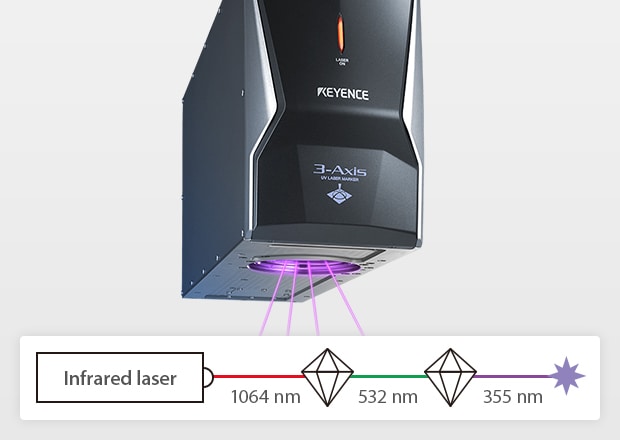

3-Achsen-UV-Beschriftungslaser der Modellreihe MD-U

Im Vergleich zur Standardwellenlänge (Infrarot/ 1064 nm) und zu Grünlichtlasern (SHG/ 532 nm) haben UV-Laser eine deutlich höhere Absorptionsrate und können besonders empfindliche Materialien schneiden. Beispielsweise schafft es dieser Laser Batterie-Schutzfolien präzise zu schneiden, ohne das darunterliegende Material zu beschädigen. Demnach kann der UV-Laser als Alternative zu Hybrid- und CO₂-Laser angeboten werden.

Implementieren Sie Laserschneiden in Ihre Anwendungen

Beim Laserschneiden wird Lichtabsorption anstelle von Kraft genutzt, um Materialien präzise zu schneiden. Dadurch kann der Laser Metalle schneiden und sich auch sonst durch viele Materialien arbeiten. Der Schneideprozess bleibt dabei sauber und effizient. Es gibt keine manuelle Arbeit, herumfliegende Materialreste oder lange Vorbereitungszeiten. Überzeugen Sie sich selbst und kontaktieren Sie uns noch heute, um Ihren Laser auszuwählen.

Wir informieren Sie gerne über weitere Details.

Noch heute melden!

FAQs zum Laserschneiden

Kann man mit Laserschneiden Metall bearbeiten?

Ja, bestimmte Laser können Metall schneiden. Der kontaktlose Prozess vermeidet Werkzeugverschleiß und ermöglicht komplexe Schnitte durch verschiedene Materialdicken.

Wie dick können Materialien beim Laserschneiden sein?

Dies lässt sich nicht pauschal beantworten, da je nach Art des Materials und der Laserleistung unterschiedliche Materialdicken geschnitten werden können. Kontaktieren Sie uns bezüglich Ihres konkreten Anwendungsfalls.

Welche Nachbearbeitungsschritte sind nach dem Laserschneiden notwendig?

Je nach Material kann Entgraten, Richten oder das Entfernen von Anlassfarben erforderlich sein. Anlassfarben sind Verfärbungen des Werkstoffs, die bei der Bearbeitung auftreten können. Sie werden durch Schleifen beseitigt.

Empfohlene Artikel

Diese Kurzanleitung bietet eine Einführung in die Grundlagen der Metallbeschriftung. Erfahren Sie, warum unterschiedliche Wellenlängen wichtig sind, und entdecken Sie die verschiedenen Arten der Wechselwirkung von Laserlicht mit Metallteilen.

Die Wahl der richtigen Wellenlänge des Beschriftungslasers ist für die Kunststoffbeschriftung sehr wichtig. In diesem Leitfaden erfahren Sie, welche Laser am besten zum Beschriften, Bearbeiten und Einfärben von Kunststoffen geeignet sind.

2D-Codes sind zu einem nahezu universellen Standard für die Rückverfolgbarkeit geworden. Lassen Sie sich dieses Dokument nicht entgehen! Es behandelt die Grundlagen des Einlesen von Codes, der Laserinstallation, der vorbeugenden Wartung und vieles mehr.

2D-Codes werden verwendet, um Datumscodes, Chargencodes, Seriennummern und mehr zu speichern. Benutzer, die eine 2D-Code-Beschriftung in Betracht ziehen, sollten diesen Leitfaden zur Laserbeschriftung lesen.

Einige Laserbeschriftungsanwendungen erfordern die Kombination mit mehreren Geräten. KEYENCE bietet eine Komplettlösung für Beschriftungsanwendungen, von X/Y-Objekttischen und Indiziersystemen bis hin zu Verfahrsystemen. Erfahren Sie in dieser Broschüre mehr darüber!