A hajlítási sugár pontos mérése lemezmegmunkálás során

A fémanyagok hajlítása a fémekre jellemző hajlékonyságot használja ki, és egy olyan megmunkálási módszer, amelyet gyakran használnak a lemezmegmunkálásban és más fémmegmunkálási folyamatokban.

A hajlítás szorosan összefügg az anyag szilárdságával; ezért a nem megfelelő sugarú hajlítás deformációt, a szilárdság csökkenését és károsodást okozhat. Éppen ezért a hajlítási sugár mérése nagy hatással lehet a minőségre.

Ez az oldal a fémlemez-megmunkálás példáján keresztül mutatja be a fémmegmunkálást, elmagyarázza a hajlítási sugárral kapcsolatos alapvető ismereteket, annak kiszámítását, a hibákkal szembeni ellenintézkedéseket, a hagyományos hajlítási sugár mérés problémáit, valamint bemutatja a legújabb mérési módszert, amely drasztikusan javítja a munka hatékonyságát és pontosságát.

- Hajlítási sugár

- Hajlítás fémlemez-megmunkálás során

- A hajlítás során fellépő feszültség a fémlemez-megmunkálás során és a kapcsolódó óvintézkedések

- A tervezett hajlítási hossz kiszámítása a hajlítási sugár segítségével

- A repedésekkel szembeni ellenintézkedések és a minimális hajlítási sugár

- A hagyományos hajlítási sugár mérés során felmerülő problémák

- A hajlítási sugár mérésével kapcsolatos problémák megoldása

- Összegzés

Hajlítási sugár

A hajlítási sugár a hajlítás kezdőpontjától a hajlítás középpontjáig terjedő sugár egy fém vagy más lemez, cső vagy rúd préselés vagy hengerléssel történő műanyag megmunkálásakor.

Minden anyagnak van egy határa, amíg törés nélkül hajlítható, és amit a vastagsága vagy az átmérője határoz meg. Ezt nevezzük minimális hajlítási sugárnak. A hajlítási sugarat a hajlítás helyének és az alkalmazásnak megfelelően kell beállítani. A hajlítás okozta ellenállási feszültség szintén befolyásolhatja a végleges hajlítási sugarat.

Hajlítás fémlemez-megmunkálás során

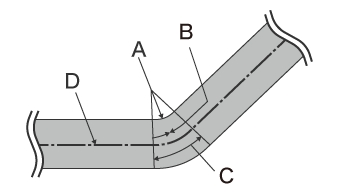

A fémlemez-megmunkálás az egyik olyan tipikus folyamat, ahol a hajlítási sugár nagy szerepet játszik. A lemezhajlítás egyik elterjedt módszere „présféket” használ, amely a lapot a stancolónak nevezett felső és az alsó szerszám közé nyomja. Az alábbi ábrákon látható V-szerszámokon kívül a hajlítási alaktól és az anyagtól függően különféle típusú szerszámokat használnak. Ezek közé tartoznak a sugaras szerszámok, amelyek enyhe ívben hajlítják a lemezt, és az U-hajlító szerszámok, amelyek egy mozdulattal egyszerre két ponton hajlítják meg a lemezt.

- A

- Stancoló (felső szerszám)

- B

- Fémlemez

- C

- Szerszám (alsó szerszám)

- D

- Préselés

Vastag lemezek hajlításakor egyes présfékek sugárstancolót, vagy mély V-szerszámot (alsó szerszámot) használhatnak még a szokásos V-hajlításhoz is. Nagy hajlítási sugárra történő hajlításkor a lemez hajlítás közben finoman elmozdulhat. A sugár mérésére egy „sugárvonalzónak” nevezett stancoló használható.

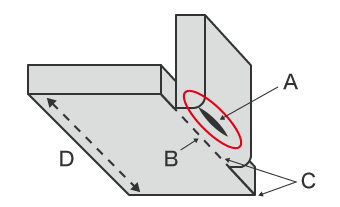

A hajlítás során fellépő feszültség a fémlemez-megmunkálás során és a kapcsolódó óvintézkedések

A hajlított lemezben a következő feszültségek keletkeznek. A megmunkált anyag vastagságától és keménységétől függően ezek a feszültségek nagy hatással lehetnek a hajlítási sugárra.

- A

- Hajlítási sugár

- B

- Nyomófeszültség

- C

- Húzófeszültség

- D

- Semleges tengely

- • Nyomófeszültség

- A lapvastagság semleges tengelyének belső oldala összenyomódik, ami olyan erőt hoz létre az anyagban, amely ellenáll a nyomásnak.

- • Húzófeszültség

- A külső oldal húzóirányban feszül, ami olyan erőt hoz létre az anyagban, amely ellenáll a feszültségnek.

- * A vastagsági irányú keresztmetszetben a lemez közepén áthaladó vonalat, ahol ezen erők egyike sem hat, semleges tengelynek nevezzük.

Amikor a préselt anyagot eltávolítják a szerszámból, az anyag a maradék nyomófeszültség és húzófeszültség miatt visszarugózhat, megnövelve a hajlított rész hajlítási szögét. Ezt visszarugózással hívják, és nagyobb valószínűséggel fordul elő kemény anyagokban, mivel ezek az anyagok nagyobb nyomófeszültséget és húzófeszültséget generálnak. Az ilyen anyagokat az elérni kívánt végső szögnél kisebb szögben kell hajlítani.

A visszaugrás mértéke a lemez anyagától és vastagságától függően változik, és a vastag lemezek semleges tengelye általában befelé tolódik el. Ezért fontos meghatározni a visszarugózás mértékét és beállítani a megfelelő fémmegmunkálási feltételeket.

A tervezett hajlítási hossz kiszámítása a hajlítási sugár segítségével

A tervezett hajlítási hossz szükséges a stabil hajlításhoz. Ez a hajlítási sugár felülete és a semleges tengely közötti távolság kiszámításával becsülhető meg. Mivel az A és B egyenes részek hajlása nem változik, használja a tényleges értékeket.

A semleges tengely eltolódási aránya (λ: lambda) egy adott hajlítási pontban az anyag vastagságától, keménységétől, hajlítási szögétől és belső hajlítási sugarától függően változik. A semleges tengely vélhetően olyan helyzetben van, amely a vastagság körülbelül 20-45%-a a belső felülettől számítva. A munkaállomásokon a tapasztalaton alapuló értékeket alkalmazzák. A tervezett hajlítási hossz a következő képlettel számítható ki.

- a

- A hajlítási sugár felülete a semleges tengely közötti távolság

- b

- Hajlítási sugár

- c

- Semleges tengely a hajlított résznél

L = A + B + (R + T x λ) x 2n x θ / 360

L = Tervezett hossz

A, B = Hajlító feszültségnek ki nem tett részek hossza

R = Belső hajlítási sugár

T = Vastagság

θ = Hajlítási szög

λ = Semleges tengely eltolási aránya (%) * Tapasztalati érték

A repedésekkel szembeni ellenintézkedések és a minimális hajlítási sugár

A hajlítás során fellépő problémák közé tartoznak az olyan hibák, mint a repedések és a hajlított részek szakadása. Figyelni kell az anyag megmunkálási irányára, mert ezek a hibák szorosan összefüggenek az anyag hengerlési irányával. Repedések és egyéb hibák nagyobb valószínűséggel fordulnak elő, ha az anyagot a hengerlési iránnyal párhuzamosan hajlítják. Ezek a hibák különösen a rozsdamentes acél és az alumínium anyagoknál fordulnak elő nagy valószínűséggel.

- A

- A lemez azon része, amely valószínűleg megreped

- B

- Hajlítási vonal

- C

- Kontúrvonal a hajlítási vonalhoz igazítva

- D

- A hajlítási vonallal párhuzamos gördülési irány

- E

- Csökkentett lemezvastagság a hajlított résznél

- F

- Hajlítási vonal

- G

- Törési keresztmetszet

- H

- A hajlítási szélesség kevesebb, mint a lemezvastagság nyolcszorosa

Ezen hibák elkerülése érdekében be kell tartani a minimális hajlítási sugarat. A minimális hajlítási sugár azonban az anyagtól, a lemezvastagságtól, a szerszámtól és egyéb tényezőktől függően változik, ami megnehezíti a helyes érték matematikai képlet segítségével történő kiszámítását. Ezért a minimális hajlítási sugarat a tapasztalatok vagy vizsgálatok alapján kell beállítani, és ellenintézkedéseket kell alkalmazni a repedések elkerülésére a tervezés és a fémmegmunkálás során.

- A hajlítási vonalat a gördülési irányra merőlegesen kell beállítani.

- Nagy rugalmassággal rendelkező anyagot kell választani.

- Kis kristályszemcséket tartalmazó anyagot kell választani, vagy melegítéssel csökkenteni kell a kristályszemcsék méretét.

- Tolja el a hajlítási vonalat a lemez kontúrvonalától, hogy csökkentse annak valószínűségét, hogy a lemez hajlítása során az elégtelen nyúlás repedést okozzon.

- Ha stancolt lemezt hajlítanak meg, a nyírt felület könnyebben megnyúlik repedés nélkül, mint a törött felület. A hajlítást úgy kell elvégezni, hogy a nyírás lelógó oldala kívül legyen.

- Olyan hajlítási szélességet kell használni, amely legalább nyolcszor nagyobb, mint a lap vastagsága.

Bár a repedések és egyéb hibák elkerülése érdekében fontos figyelmet fordítani a kialakításra és az anyagokra, kritikus fontosságú annak biztosítása, hogy az anyag a tűréshatárokon belül legyen a megfelelő alakra hajlítva. A következő szakasz a hajlítási sugár mérésének módszereit, az egyes módszerekkel kapcsolatos problémákat, valamint a problémák megoldását ismerteti.

A hagyományos hajlítási sugár mérés során felmerülő problémák

Ha nagyobb hajlítási pontosságra van szükség, akkor még az anyag, a kialakítás és a présszerszám helyes megválasztása esetén is nehezebb a hibák teljeskörű megelőzése. A repedések, töredezettségek és hibás alakzatok (például a visszarugózás által okozott szélesebb hajlítási sugár) problémákhoz vezethetnek, ideértve az alacsonyabb gyártási hozamot, valamint a termékek rossz minőségét és törését.

Ezért nagyon fontos a lehető legtöbb hajlított termék alakjának pontos mérése és ellenőrzése a szerszámpróbák során, illetve az anyag- vagy hajlítási feltételek megváltoztatásakor. A hajlítási sugár mérésére a kézi eszközökön, például a sugármérőkön kívül koordinátamérő gépeket (CMM), optikai komparátorokat és egyéb mérőműszereket is használnak. A hajlítási sugár mérése során azonban különféle problémák merülnek fel ezen hagyományos mérőeszközök használata esetén.

A hajlítási sugár koordináta mérőgéppel történő mérése során felmerülő problémák

Egy hajlított rész CMM-mel történő szokásos méréséhez a szonda hegyével a mérési célfelület több pontjához is hozzá kell érni.

Ha a mérési terület nagy, a mérési pontosság a mért pontok számának növelésével javítható, hogy több mérési adatot gyűjtsön.

Ez azonban a következő problémákat veti fel.

- A mérés sok időt vesz igénybe. A mérés sok időt és erőfeszítést igényel, különösen nagy területek nagy pontosságú mérése esetén a sok mérendő pont miatt.

- Ha egy kis munkadarabon süllyesztett részek vannak, összetett az alakja vagy kicsi a hajlítási sugara, akkor a szonda nehezen tud érintkezni a felülettel.

- A mérés készségeket és tapasztalatokat igényel. Csak korlátozott számú operátor képes a mérés elvégzésére, ami nem eredményez hatékony mérési munkát.

- A mérési adatok táblázatba foglalása és az értékek kiszámítása is szakértelmet, készségeket és sok munkaórát igényel.

A hajlítási sugár optikai komparátorral történő mérése során felmerülő problémák

Az optikai komparátor egyfajta optikai mérőműszer, amelynek mérési elve hasonló az optikai mikroszkópéhoz. Ez a mérőműszer fényt bocsát ki a céltárgy alatt, és a profilt egy képernyőre vetíti.

Egyes nagy optikai komparátorok képernyője nagyobb, mint 1 m (3,3′). Ezek az optikai komparátorok képesek egy kivetített 2D-s profilt ráhelyezni a kinagyított rajzra, hogy vizuálisan azonosítsák a köztük lévő különbségeket, ez azonban sok munkát és szakértelmet igényel.

Az optikai komparátorral végzett mérések a következő problémákkal járnak.

- A céltárgy elhelyezésekor szintezésre van szükség. Néhány mintaalakzat nem mérhető.

- Mivel a hajlított céltárgyak háromdimenziós formájúak, lehetetlen a teljes hajlított felület jellemzőit meghatározni a céltárgy oldaláról kivetített 2D profil segítségével.

- A mérési módszer az operátorok függvényében enyhén változik, és valószínű, hogy a mért értékek el fognak térni. A vetített méretek és a rajz közötti eltéréseket nem lehet számszerű formában megállapítani, a profil alakját pedig át kell vinni pauszpapírra, ami megnehezíti az adatok tárolását és összehasonlítását.

Összességében, ez a módszer sok problémát vet fel; nem minden munkahelyi operátor tudja pontosan megmérni a profilokat, és nem minden alkatrész mérhető. Ezzel együtt néhány mintát el kell vágni a céltárgy alakja miatt.

A hajlítási sugár mérésével kapcsolatos problémák megoldása

A hagyományos mérőműszerek pontok vagy vonalak rögzítésére korlátozódnak, vagy csak 2D profilokat tudnak összehasonlítani. Ez alacsony mérési megbízhatóságot eredményez, és megnehezíti az értékek számszerű meghatározását.

Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát.

A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a céltárggyal. Ez az eszköz lehetővé teszi a felhasználók számára, hogy akár egy másodperc alatt is pontos és megismételhető méréseket végezzenek, csupán a tárgyasztalra kell helyezniük a mintadarabot, és meg kell nyomniuk egy gombot. A rendszer automatikusan beállítja a mérési tartományt és a feltételeket, biztosítva a pontos mennyiségi méréseket a felhasználók közötti eltérések nélkül. Ez a szakasz a VR sorozat néhány specifikus előnyét mutatja be.

1. előny: A teljes felület 3D alakja akár egy másodperc alatt is rögzíthető.

A VR sorozat mindössze egy másodperc alatt azonnal rögzíti a felületi adatokat (800 000 pont adatait egyetlen szkenneléssel). Lehetővé teszi a maximális és minimális felületi egyenetlenségek pontos mérését és kiértékelését a teljes hajlított részen.

A VR sorozat bizonyos helyeken profilokat is képes mérni. A 3D szkennelési adatokból még mérés után is lekérhetők a különböző alkatrészek profiljai anélkül, hogy a céltárgyat újra be kellene szkennelni.

2. előny: Egyszerű használat a pontos és megismételhető méréshez, felhasználótól függetlenül.

A 3D alakmérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egy gomb megnyomásával. Mivel a céltárgy jellemzőinek adatai alapján lehetséges az automatikus helyzetbeállítás, nincs szükség szigorú szintezésre vagy pozicionálásra. Ez a sorozat az iparág első intelligens mérési funkcióját is magában foglalja, amely automatikusan konfigurálja a mérési tartományt, és a céltárgy méretének megfelelően mozgatja a tárgyasztalt. Ez kiküszöböli a mérési hossz és a Z-tartomány beállításához szükséges munkát.

A segédeszközök széles választéka lehetővé teszi a kívánt mérési tartalom egyszerű beállítását.

Az egyszerű konfigurálás mellett a segédeszközök még a kezdő felhasználók számára is lehetővé teszik a rendszer kezelését, így bárki gyorsan és pontosan képes alakzatokat mérni. Ennek eredményeként a minták száma egyszerűen növelhető nem csupán a prototípusok és tesztek, hanem a termékek mérése és ellenőrzése céljából is.

Összegzés

A VR sorozat pontos és azonnali 3D céltárgy mérést tesz lehetővé, nagysebességű 3D szkenneléssel anélkül, hogy érintkezne a céltárggyal. A hajlított rész sugara, a felületi egyenetlenségek és más nehéz célpontok is akár egy másodperc alatt mérhetők. A VR sorozat minden, a hagyományos mérőműszerekkel kapcsolatosan felmerülő problémát megold.

- Ez a sorozat képes keresztmetszetek mérésére anélkül, hogy a céltárgyat elvágná.

- Ez kiküszöböli az emberi tényezőkből adódó eltéréseket, lehetővé téve a valódi mennyiségi mérést.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- Mivel a 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők, rövid idő alatt nagyszámú minta mérése végezhető el. Ez hasznos a minőség javításához.

Ez a rendszer lehetővé teszi a korábbi 3D alakzatadatokkal és CAD-adatokkal való összehasonlítást, valamint az egyszerű adatelemzést, például a tűréshatárokon belüli eloszlást. Hatékonyan használható számos célra, beleértve a termékfejlesztést, a gyártási trendelemzést és a mintavételi ellenőrzéseket.