A homorú és domború lekerekítések pontos és egyszerű mérésének módszere

A különböző alkatrészek és termékek sarkain homorú és domború lekerekítések láthatók. Akkor miért vannak lekerekítve ezek a sarkok? Illetve, hogy hogyan vannak megmunkálva? A belső sarok lekerekítése homorú, míg a külső sarok lekerekítése domború ívet hoz létre. A homorú és domború lekerekítések háromdimenziós formák, ami megnehezíti a mérésüket.

Ez az oldal elmagyarázza a homorú és domború lekerekítések megmunkálásának módját, a rajzokon való jelölésüket, valamint az erővel való kapcsolatukat. Ezenkívül a mérési problémákat és ezen problémák megoldásait is bemutatja.

- Homorú és domború lekerekítések

- A homorú és domború lekerekítések megmunkálása és jelölésük a rajzokon

- A lekerekítés és a szilárdság kapcsolata

- Mérési nehézségek

- A homorú és domború lekerekítések méréseinek megoldásai

- Összegzés: A homorú és domború lekerekítések nagyobb hatékonysággal történő mérése

Homorú és domború lekerekítések

A homorú és domború lekerekítések ívelt formájú sarkok. A deszkák és szálfák sarkai le vannak kerekítve, elsősorban a szilárdság és a biztonság növelésére. A használhatóság, a tapintási érzet és a dizájn javítása érdekében a felületeken homorú vagy domború lekerekítések lehetnek. Ezeket a felületeket lekerekített felületeknek nevezzük.

A homorú és domború lekerekítések megmunkálása és jelölésük a rajzokon

A nyírt vagy stancolt élek a sorják és egyéb tényezők miatt élesek, ezért óvatosan kell bánni velük. Az éles daraboknak az ilyen élekről történő eltávolítására szolgáló eljárást sorjázásnak, az élek sorjázás közbeni lekerekítését pedig lekerekítésnek nevezzük. A homorú és domború lekerekítéseket a rajzokon R betűvel jelölik, jelezve a levágandó sugarat.

Saroklekerekítés

A sarkok lekerekítéséhez használt főbb szerszámok a szármarók és az élmarók. A kézi megmunkálás során olyan szerszámokat használnak, mint a reszelő és a csiszolószalag. Az 1 mm-nél kisebb sugarú homorú vagy domború lekerekítések köszörüléssel, szikraforgácsolással vagy huzalos vágókészülékkel munkálhatók meg. Ellentétben a sarkokat ferdén levágó leélezéssel, a lekerekítéseket és a legömbölyítéseket ívben kell vágni. Ez speciális szerszámokat és programozást igényel, ha numerikus vezérlésű megmunkálást alkalmaznak.

- Példa a lekerekítések szármaróval történő megmunkálására

-

-

- A

- Szármaró

- B

- Alkatrész

-

-

A lekerekítések és legömbölyítések jelölése rajzokon

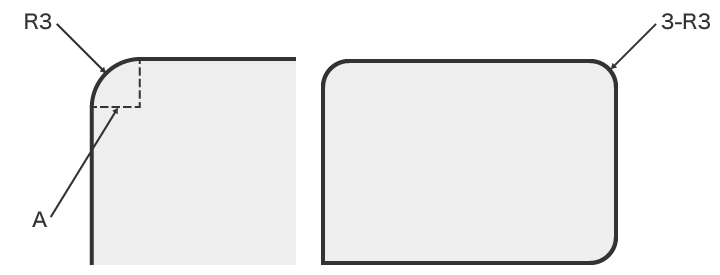

A homorú és domború lekerekítéseket a rajzokon az R betű és egy szám kombinációja jelöli, például R5 vagy R10. Ez az R általában a lekerekített élek sugarát jelöli. Az R melletti szám a kerekítés sugara mm-ben. Más szóval, az ív sugarát (hosszát) jelzi, amikor lekerekítést hoznak létre a sarok kivágásával. A következő ábra egy példát mutat az „R3” rajzjelölésre és a megfelelő megmunkálási tartalomra.

Ha egy alkatrésznek egynél több homorú vagy domború lekerekítése van, ezt gyakran „sarkok száma-R3”-ként jelzik. A három lekerekített sarkú téglalap jelzése „3-R3”.

- A

- 3 mm-es sugár

A lekerekítés és a szilárdság kapcsolata

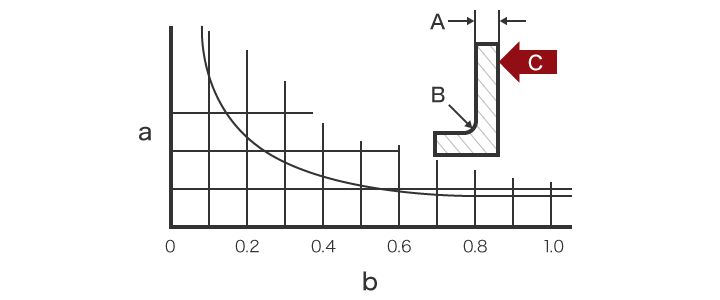

A szilárdság növelhető, ha megfelelő lekerekítést készítünk egy L vagy T alakú alkatrész alapjához. Például a következő konzol szilárdsága javítható úgy, hogy az alapnál lekerekítést készítünk. Ha nincs lekerekítés az alapnál, a terhelés a sarokban fog összpontosulni. Azt a jelenséget, amikor a terhelések a konzol aljában koncentrálódnak, feszültségkoncentrációnak, a koncentráció mértékét pedig feszültségkoncentrációs tényezőnek nevezzük. Az alap sarkának sugara az alábbi összefüggésben áll a feszültségkoncentrációs tényezővel.

- A

- Vastagság

- B

- Sugár az alapnál

- C

- Terhelés

- a

- Feszültségkoncentrációs tényező

- b

- A vastagság és a sugár aránya

Mint fentebb látható, a konzol alján lévő lekerekítés szétoszlatja a terhelést és növeli a szilárdságot.

Mérési nehézségek

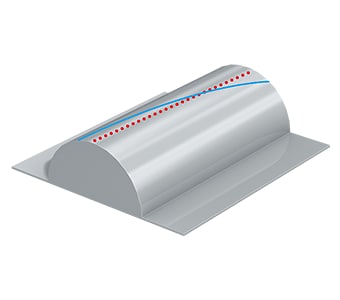

Rendkívül fontos annak ellenőrzése, hogy a sarkok a kívánt méretekre (tűréseken belül) és formákra lettek-e megmunkálva. A homorú és domború lekerekítések háromdimenziós alakzatok, és nagy pontosságú mennyiségi 3D-s alakmérést igényelnek.

A hagyományos mérőeszközökkel, például koordináta mérőgépekkel, profilmérő rendszerekkel, sugármérőkkel, CR tolómérőkkel, CR mérőeszközökkel és sugármérő műszerekkel végzett mérések során azonban különféle problémák merülnek fel. Például a 3D alakzatok pontos mérése nagy nehézségekkel jár, ami eltéréseket eredményez a mért értékekben.

Mérési nehézségek - CMM

A tipikus koordináta mérőgépek úgy mérik az alakzatokat, hogy egy érintkező szondával „végigszkennelik” a felületet az alakzat lekövetésére és mérésére. A szkennelés során több pontot mérnek meg egymástól megadott távolságra.

Ez a módszer általában a következő problémákat veti fel:

- Rendkívül nehéz végigvinni a szondát vagy az érintőceruzát a kívánt vonal mentén, például egy henger közepén lévő egyenesen, egy kanyarban lévő egyenesen vagy egy kör közepén áthaladó vonalon. Ha egy lekerekítés vagy legömbölyítés középponti szöge széles, akkor mivel a teljes kört egy rövid ív alapján számítják ki, még egy kis mérési hiba is jelentős gondokat okozhat. A mérési hely ilyen eltérései a mért értékek eltérését idézhetik elő.

- Még egy kis érintőceruza átmérője is körülbelül 2 mm. Ha kis sugarú 3D-s alakzatot mér, előfordulhat, hogy az érintőceruza nem tud érintkezni a mérési ponttal. Ezenkívül, mivel a mérési pontosság arányos a mérési pontok vagy vonalak számával, sok pontot vagy vonalat kell megmérni.

Ezért a koordináta mérőgéppel történő mérés jelentős problémákat vet fel, többek között azt, hogy nem minden munkahelyi operátor tud pontosan alakzatokat mérni, hogy vannak egyáltalán nem mérhető részek, valamint hogy korlátozott a hely a gép beszerelésére.

Mérési nehézségek - Profilmérő

A profilmérő rendszernek le kell követnie a pontos mérési vonalat, ami merőleges a domború vagy homorú lekerekített sarok alakjára.

A profilmérők esetében a következő problémákat tapasztalhatók:

- A mérés időigényes, beleértve a cél rögzítéséhez és szintbe állításához szükséges időt is.

- A profilmérő-rendszer érintőceruzája felfelé és lefelé egy íven mozog, melynek középpontja az érintőceruza karjának forgástengelye, az érintőceruza hegye pedig az X-tengely irányába mozog. Ez hibát okoz az X-tengely adataiban.

- A kívánt vonal végigkövetése az érintőceruzával rendkívül nehéz munka, és már az érintőceruza enyhe elmozdulása is hibát okoz a mért értékekben.

Mérési nehézségek - Kéziszerszámok

tolómérővel mérni.

A kézi szerszámok, például a sugármérők és a CR tolómérők nagyon alkalmasak a mérésre. Azonban számos olyan tényező van, ami mérési hibákat vagy a mérési adatok eltérését okozza.

Tolómérővel vagy mérőműszerrel a mérési feltételek, mint például az érintkezési erő (mérési erő), az egyes pontok kézzel történő mérésekor, illetve a mért pontok kiválasztása az operátortól függően eltérőek. Ez a mérési értékek eltérését eredményezi, és megnehezíti a kvantitatív mérések elvégzését. A vékony bordák, pengék, és ehhez hasonló alakzatok szintén nem mérhetők.

A homorú és domború lekerekítések méréseinek megoldásai

A hagyományos mérőműszerek problémáinak áttekintése rámutat arra, hogy a problémáknak van egy közös pontja. Egy háromdimenziós céltárgy vagy terület mérése pont és vonal érintkezés útján történik.

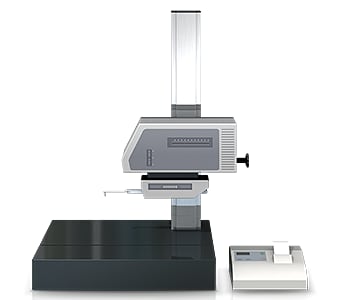

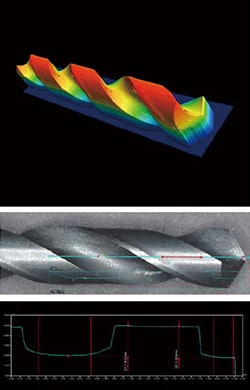

Ezen mérési problémák megoldására fejlesztette ki a KEYENCE a 3D optikai profilmérő VR sorozatát. A VR sorozat pontosan rögzíti a teljes célfelület 3D alakját anélkül, hogy érintkezne a céltárggyal. A tárgyasztalon lévő céltárgy 3D szkennelése akár egy másodperc alatt is elvégezhető a 3D alakzat nagy pontosságú mérése érdekében. A VR sorozat azonnali és mennyiségi mérés elvégzésére képes, hiba nélkül a mérési eredményekben. Az alábbiakban bemutatunk néhány konkrét példát az előnyökre.

1. előny: Alkalmas süllyesztett területek mérésére

A VR sorozat képes mérni azokat a területeket, amelyeket a szonda vagy az érintőceruza nem ér el. Az érintéses típusú mérőműszerrel nehéz megmérni azokat a céltárgyakat, ahol kicsi az osztásköz és mélyedések vannak, például pengeszerszámok és hűtőegység bordák. A VR sorozat egyidejűleg keresztmetszeti alakzatokat is képes mérni.

A VR sorozat a munkadarab virtuális átvágásával képes mérni a domború és homorú lekerekítéseket és azok magasságát. A munkadarab alakzatai rövid idő alatt elemezhetők az elemző sablonok segítségével, amelyek lehetővé teszik a felhasználók számára a mérési tételek előzetes regisztrálását. Ez lehetővé teszi az olyan mérések gyors elvégzését, amely korábban sok időt igényelt, vagy nem volt lehetséges.

2. előny: Nincs szükség rögzítésre.

A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egy gomb megnyomásával.

A hagyományos mérőműszerekkel ellentétben a VR sorozat beolvassa a tárgyasztalon elhelyezett céltárgy jellemzőit, és automatikusan korrigálja a pozícióját. A korábban sok időt és erőfeszítést igénylő szigorú pozicionálás már nem szükséges. Ez még egy tapasztalatlan operátor számára is lehetővé teszi, hogy egyszerűen és azonnal végezzen méréseket, és nincs szükség arra, hogy speciális operátort rendeljenek a mérési munkákhoz.

3. előny: Nincs mérési eltérés

A VR sorozat automatikusan képes a homorú vagy domború lekerekítésekre merőleges profilvonalakat rajzolni. Ez kiküszöböli a mérési eredmények eltéréseit, és biztosítja, hogy a különböző operátorok ugyanazokat a mérési eredményeket kapják.

A munkadarab szkennelése után a profilja (keresztmetszete) a korábbi mérési helyektől eltérő helyeken is mérhető. Ez szükségtelenné teszi ugyanazt a céltárgyat újra beállítani és megmérni. Ez a múltbeli adatokkal való összehasonlítást is lehetővé teszi az alakbeli különbségek ellenőrzésére, amikor egy munkadarabnak ugyanolyan alakúnak kell lennie, de más gyártási tételben, más anyagok felhasználásával, eltérő körülmények között gyártották.

Összegzés: A homorú és domború lekerekítések nagyobb hatékonysággal történő mérése

A VR sorozat megoldja a hagyományos mérőműszerek problémáit azáltal, hogy nagy sebességű, érintésmentes 3D szkenneléssel azonnal megméri a pontos 3D célformákat.

- A különböző operátorok között nincs mérési eltérés.

- A mérés egyszerűen elvégezhető a céltárgy tárgyasztalra helyezésével és egyetlen gomb megnyomásával, pozicionálás vagy egyéb előkészítés nélkül. Így nincs szükség speciális operátor kijelölésére a mérési munkákhoz.

- A 3D alakzatok könnyen, nagy sebességgel, nagy pontossággal mérhetők. Ez lehetővé teszi nagyszámú céltárgy rövid idő alatt történő mérését, elősegítve a minőség javítását.

Ez a rendszer lehetővé teszi a korábbi 3D alakzatadatokkal és CAD-adatokkal való összehasonlítást, valamint az egyszerű adatelemzést, például a tűréshatárokon belüli eloszlást. Hatékonyan használható számos célra, beleértve a termékfejlesztést, a gyártási trendelemzést és a mintavételi ellenőrzéseket.