- Home

- Oplossingen

- Case studies

- GlaxoSmithKline steunt op de flexibiliteit van KEYENCE’s Vision Systemen

GlaxoSmithKline steunt op de flexibiliteit van KEYENCE’s Vision Systemen

De multinational wil haar producten zelf blijven controleren. Op deze wijze kan het de productielijnen volledig automatiseren en, gedurende het proces, het risico van menselijke fouten tot een minimum beperken.

De productiefaciliteit van GlaxoSmithKline in Evreux, Frankrijk, beslaat 18 hectare met daarop 100.000 m² aan gebouwen. Er werken 2000 mensen en er worden per jaar 130 miljoen cassettes met inhalatie producten (aërosolen, inhalators) geproduceerd. Vijfentachtig procent van de productie wordt geëxporteerd naar 130 landen met AFSSAPS, MCA goedkeuring van de FDA. Elke minuut nemen wereldwijd 15.000 patiënten een dosis van het door GSK Evreux geproduceerde medicijn.

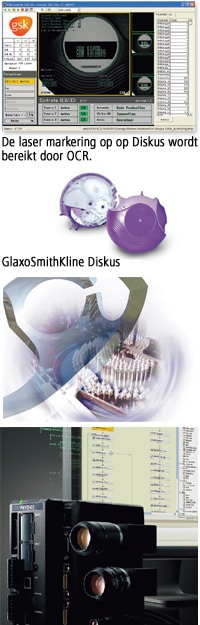

Dit hoge productievolume impliceert een zeer complex systeem van traceerbaarheid. Eén van de inhalatie producten die door GSK worden geproduceerd, is de Diskus, een multidoseerbare poederinhalator die een afgemeten dosis medicatie levert. De markering van elke Diskus wordt gecontroleerd met behulp van een XG vision systeem met drie camera’s. De eerste camera maakt gebruik van OCR voor het controleren van een interne code die met een YAG-laser wordt gegraveerd. De tweede controleert de plaatsing en de diameter van het label, inspecteert het op scheuren en garandeert dat de erop gedrukte wettelijke vermeldingen leesbaar zijn. Het label wordt met een snelheid van 110-150 aanslagen per minuut op een witte achtergrond gedrukt. De derde camera wordt gebruikt om voor de Japanse markt een speciaal label met een zwarte achtergrond te controleren.

“We waren op zoek naar een vision systeem dat geen rechtstreekse tussenkomst van de operator nodig heeft en dat het risico van onjuiste aanpassingen elimineert”, verklaart Christophe Fourcin van GlaxoSmithKline. “Operators voeren in de PLC die het vision systeem bestuurt, eenvoudig de code in van het product dat gecontroleerd moet worden. Dat vrijwaart ze van het complexe programmeren van circa dertig toegepaste groottes.”

“De aard van de controle impliceert dat we regelmatig wijzigingen aan het vision systeem moeten doorvoeren. Dat is één van de redenen waarom we voor KEYENCE’s XG vision systeem hebben gekozen. We wilden een tool die van ons was en die we, indien nodig, konden aanpassen. Met concurrerende merken kost het herprogrammeren tijd en geld. We moeten wachten op de schattingen en daarna weer wachten totdat er opnieuw geprogrammeerd is. Dit geeft ons een wat onvrij gevoel. Met de XG hebben wij alles in eigen hand en kunnen we zelfs de hulp van KEYENCE inschakelen,” aldus de heer Fourcin.

“Instellen was eenvoudig. Een technicus van KEYENCE leverde de programmeer template, waarmee we een start konden maken. Ik voer zelf de nodige wijzigingen door, iets dat ik geleerd heb tijdens een eendaagse, door KEYENCE verzorgde, trainingssessie. De taal is intuïtief en de programmeer tools zijn niet erg ingewikkeld. Daardoor konden we in korte tijd zelfstandig werken. Bovendien heeft het systeem een prima gebruikersinterface (GUI), “aldus de heer Fourcin. “Het visionsysteem was zeer eenvoudig te integreren met de PLC. We hebben ook gemerkt dat de controle stabiel in de tijd is en geen onjuiste afkeur veroorzaakt. Het bepalen van de juiste inspectieinstellingen is met de XG-serie zeer eenvoudig,” vertelt de heer Fourcin.

De XG VisionEditor software is intuïtief, snel, flexibel en volledig klantgericht wat betreft programmeren. Met de flowchart functionaliteit kunnen gebruikers programmeren door het simpelweg draggen en droppen van blokken. Het beschikt ook over een reeks algoritmes en filters. De flexibiliteit van het systeem is ook te danken aan het feit dat de gebruikers C als programmeertaal kunnen gebruiken voor het maken van aangepaste algoritmen en filters. “Met de flowcharts kunnen we snel zien welke functies moeten worden gebruikt”, verklaart de heer Fourcin.

Met debugging tools en een trace log (een log dat de I/O’s en sequencing in het programma traceert alsmede de commando’s en I/O’s in de PLC) kunnen het visionprogramma en de interface met de PLC worden getest om de integratietijd te verkorten.

Het XG vision systeem is onderdeel van het complete procescontrolesysteem van GlaxoSmithKline. “Ons doel is om menselijk ingrijpen tot een minimum te beperken, om zo de betrouwbaarheid van onze processen te verhogen. De volgende stap is om de PLC op afstand te bedienen met een takttijd oplossing. Zodra dat gebeurd is, zal de controle met het KEYENCE systeem volledig geautomatiseerd en gecentraliseerd zijn,” concludeert de heer Fourcin.

- AUB

NEEM CONTACT MET ONS OP