Dokładny pomiar krawędzi fazowanych

Fazowanie często wykonuje się na częściach i produktach wykonanych z metalu, tworzyw sztucznych i wzmocnionego szkła. Jest również powszechnie stosowane w przypadku produktów, których ludzie dużo dotykają, takich jak zegarki, smartfony i tablety. Ponadto części mechaniczne stykające się z innymi, takie jak koła zębate, także często są fazowane, aby zapobiec zużyciu krawędzi.

W przypadku części, które wymagają bardzo precyzyjnego fazowania, potrzebne są bardzo dokładne i ilościowe pomiary w celu potwierdzenia prawidłowości obróbki. Na tej stronie przedstawiono podstawowe informacje na temat powierzchni fazowanych, w tym notację rysunkową i sposób wykonywania dokładnych pomiarów.

- Powierzchnie fazowane

- Zapis powierzchni fazowanych na rysunkach

- Obliczanie głębokości powierzchni fazowanej

- Trudności pomiarowe

- Rozwiązania do pomiaru powierzchni fazowanych

- Podsumowanie: znaczna poprawa i wyższa wydajność pomiarów fazowania

Powierzchnie fazowane

Gdy mocne materiały są ścinane lub dziurkowane, ich krawędzie stają się bardzo ostre. Z tego powodu krawędzie obrabiane są przez odcięcie narożnika. Istnieje kilka rodzajów procesów cięcia krawędzi, z których każdy zapewnia inny kształt cięcia. Fazowanie to proces polegający na cięciu krawędzi pod kątem. Zaokrąglanie to proces, który nadaje krawędzi okrągły kształt, a lekkie fazowanie to rodzaj fazowania, które jest precyzyjnie regulowane.

Zapis powierzchni fazowanych na rysunkach

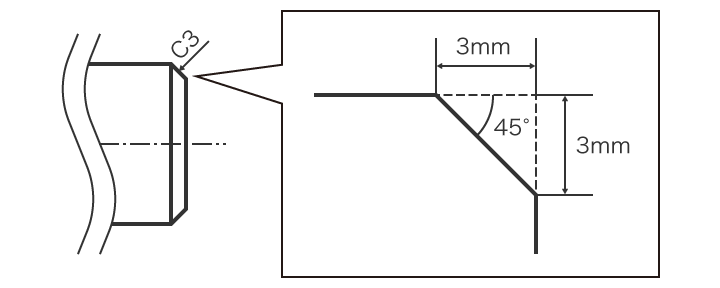

Powierzchnie fazowane często oznacza się na rysunkach kombinacją litery C i liczby, na przykład C5 lub C10. C oznacza „fazowanie” (ang. chamfering) i zwykle wskazuje powierzchnię sfazowaną pod kątem 45 stopni. Liczba obok C oznacza długość części krawędzi (w mm), która ma zostać odcięta. Innymi słowy, wskazuje powierzchnię sfazowaną pod kątem 45 stopni w celu usunięcia obszaru krawędzi, który tworzy trójkąt prostokątny równoramienny o wskazanej długości będącej długością dwóch równych boków. Na poniższej ilustracji przedstawiono notację rysunkową i szczegóły obróbki na przykładzie C3.

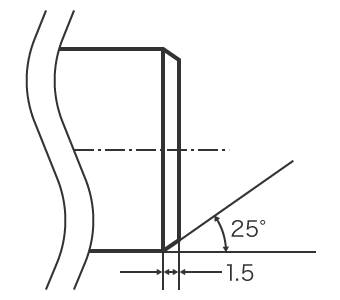

Gdy odcinany narożnik nie ma sfazowanego kąta powierzchni 45 stopni, kąt i długość boku z tym kątem są wskazane na rysunku. Na przykład gdy narożnik o boku 1,5 mm jest odcięty pod kątem 25 stopni, fazowanie jest oznaczone jak pokazano poniżej.

Obliczanie głębokości powierzchni fazowanej

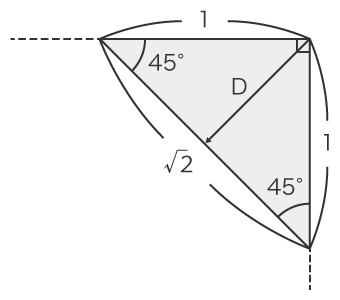

Gdy narożnik jest fazowany przez przyłożenie narzędzia do obiektu pod kątem 45 stopni lub odwrotnie, głębokość, która powinna zostać odcięta, można określić na podstawie boków trójkąta.

Głębokość do odcięcia wskazuje wymiar D. W przypadku C1 głębokość do odcięcia można obliczyć za pomocą następującego wzoru.

- D = 1,0 / √2 ≈ 0,7 (mm)

- Aby wyznaczyć D, należy podzielić trójkąt prostokątny równoramienny o boku 1 mm na pół. D jest długością krótszego boku nowego trójkąta równoramiennego prostokątnego, w którym dłuższy bok ma długość 1,0.

Stosunek boków trójkąta prostokątnego równoramiennego wynosi 1 : 1 : √2.

Współczynnik ten można uprościć, jak pokazano poniżej.

- D ≈ 0,7 (mm)

- Dzięki temu wzorowi można łatwo określić głębokość narożnika, który ma zostać odcięty pod kątem 45 stopni. Na przykład w przypadku C4 głębokość wynosi D × 4 ≈ 2,8.

Trudności pomiarowe

Niezwykle ważne jest sprawdzenie, czy fazowanie doprowadziło do uzyskania zamierzonych wymiarów (w granicach tolerancji) i kształtu. Fazowane powierzchnie są trójwymiarowe i wymagają bardzo dokładnych ilościowych pomiarów kształtu 3D.

Ponieważ kształt jest jednak trójwymiarowy i zazwyczaj niewielki, uzyskanie dokładnych pomiarów może być trudne.

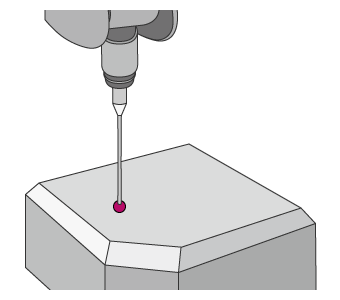

Trudności pomiarowe — CMM

Współrzędnościowa maszyna pomiarowa zwykle styka się z obiektem w kilku punktach (od trzech do sześciu) za pomocą sondy, a następnie tworzy wirtualną powierzchnię do pomiaru fazowania. Ta metoda pomiaru wiąże się z następującymi problemami:

- Gdy mierzona powierzchnia fazowana jest niewielka, na przykład ma 1 mm2, niezwykle trudno jest dokładnie zmierzyć jej kształt przez precyzyjne użycie sondy i utworzenie wirtualnej powierzchni.

- Programowanie i obsługa współrzędnościowych maszyn pomiarowych mogą być trudne i czasochłonne, szczególnie w przypadku pomiarów małych elementów. Aby zmierzyć fazowanie, do zaprogramowania maszyny zwykle trzeba użyć rysunków CAD, co dodatkowo zwiększa wiedzę wymaganą do wykonania pomiarów.

Z tego powodu jednym z głównych problemów z przyrządami pomiarowymi 3D jest to, że nie wszyscy operatorzy mogą dokładnie mierzyć powierzchnie fazowane. Ponadto powierzchnia fazowana jest mierzona na podstawie przecięć utworzonej powierzchni wirtualnej i nie może odzwierciedlać rzeczywistego kształtu.

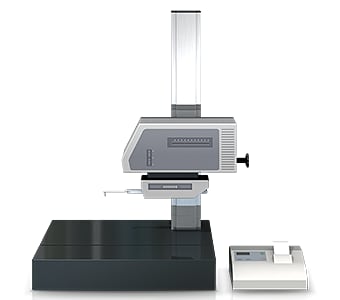

Trudności pomiarowe — profilometr

Systemy pomiaru profili muszą uzyskać dokładną linię pomiarową prostopadłą do kształtu fazowanej powierzchni, która ma zostać zmierzona. Wiąże się to z następującymi problemami:

- Przed pomiarem część należy zamocować i wypoziomować.

- Do dokładnego wypoziomowania obiektu wymagana jest również wiedza i umiejętności korzystania z systemu pomiaru profilu.

- Śledzenie oczekiwanej linii za pomocą igły jest niezwykle trudnym zadaniem, a nawet niewielkie przesunięcie igły powoduje błąd w mierzonych wartościach.

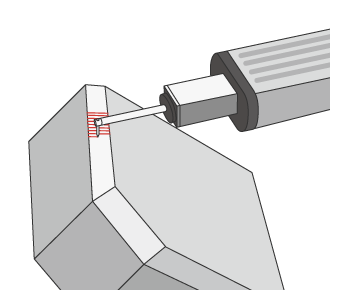

Trudności pomiarowe — narzędzia ręczne

Bardzo wygodny pomiar umożliwiają także narzędzia ręczne, takie jak suwmiarka do powierzchni fazowanych lub miernik. Istnieje jednak wiele czynników, które powodują błąd pomiaru lub zmienność danych pomiarowych.

W przypadku suwmiarki lub miernika warunki pomiaru, takie jak siła nacisku (nacisk mierniczy) podczas ręcznego pomiaru każdego punktu oraz wybrane punkty pomiaru, różnią się w zależności od operatora. Powoduje to zmienność wartości pomiarowych i utrudnia uzyskanie pomiarów ilościowych.

Rozwiązania do pomiaru powierzchni fazowanych

Przegląd problemów z konwencjonalnymi przyrządami pomiarowymi pokazuje, że występuje pewien punkt wspólny. Jest to fakt, że pomiar trójwymiarowego obiektu lub obszaru odbywa się za pomocą kontaktu punktowego i liniowego.

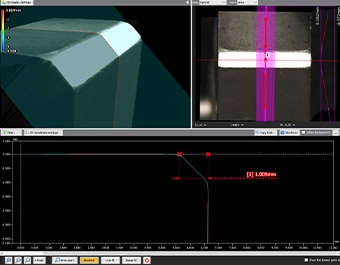

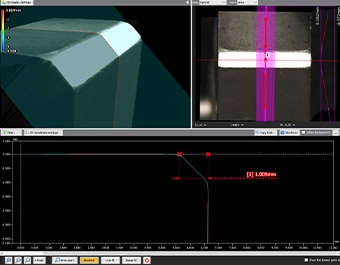

Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR. Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Trójwymiarowe skanowanie obiektu na stoliku pomiarowym można wykonać w ciągu zaledwie sekundy, co zapewnia wysoką dokładność pomiaru kształtu 3D.

Korzyść nr 1: brak zmienności pomiarów

Urządzenie serii VR może automatycznie znaleźć krawędzie i dorysować do nich idealnie prostopadłe linie profilu, aby uchwycić dokładne dane pomiarowe i wyeliminować różnice w wynikach.

Szeroka gama narzędzi pomocniczych ułatwia wykonywanie dokładnych pomiarów.

Po zeskanowaniu obiektu jego profil (przekrój) można zmierzyć w miejscach innych niż zmierzone w przeszłości. Eliminuje to konieczność ponownego ustawiania i mierzenia tego samego obiektu. Umożliwia to również porównanie z wcześniejszymi danymi w celu sprawdzenia różnic w kształcie, gdy obrabiany przedmiot ma mieć ten sam kształt, lecz został wyprodukowany w innej partii przy użyciu różnych materiałów w różnych warunkach przetwarzania.

Korzyść nr 2: brak konieczności mocowania

Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Ścisłe pozycjonowanie lub inne przygotowanie nie są wymagane.

W przeciwieństwie do konwencjonalnych przyrządów pomiarowych urządzenie serii VR wyodrębnia cechy obiektu umieszczonego na stoliku i automatycznie koryguje jego położenie. Nie jest już konieczne ścisłe pozycjonowanie, co wcześniej było czasochłonne i wymagało wiele wysiłku. Umożliwia to nawet niedoświadczonemu użytkownikowi łatwe i natychmiastowe wykonanie pomiaru oraz eliminuje potrzebę przydzielania wyspecjalizowanego operatora do prac pomiarowych.

Zaleta 3: szybki i bardzo dokładny pomiar

Cała powierzchnia może zostać zeskanowana do pomiaru w ciągu zaledwie sekundy.

Ponieważ urządzenie serii VR jest w stanie szybko i łatwo mierzyć cele, można je wykorzystywać do bardzo dokładnych pomiarów 3D w szerokim zakresie zastosowań. Oprócz prac rozwojowych i prób może również służyć do kontroli wyrywkowych lub 100-procentowej kontroli małych partii lub produktów o wysokiej wartości. Umożliwia to zmniejszenie liczby wadliwych produktów i umożliwia łatwe tworzenie raportów. Przyczynia się to także do zdobycia zaufania bez konieczności inwestowania nadmiernej ilości roboczogodzin.

Podsumowanie: znaczna poprawa i wyższa wydajność pomiarów fazowania

Seria VR rozwiązuje problemy, z którymi borykają się konwencjonalne przyrządy pomiarowe, natychmiastowo mierząc dokładne trójwymiarowe kształty obiektu za pomocą szybkiego skanowania bezkontaktowego.

- Eliminowane są także różnice w pomiarach między różnymi operatorami.

- Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie ma potrzeby pozycjonowania ani wykonywania innych przygotowań. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System ten umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D i danymi CAD, a także zapewnia łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.