Ocena powierzchni pęknięć na podstawie testów udarności Charpy'ego

Testy udarności to badania materiałowe przeprowadzane w celu określenia wytrzymałości i kruchości materiałów poddawanych uderzeniom. Badania udarności obejmują test z wahadłem Charpy'ego, test Izoda, test z rozciąganiem, test ze spadającą kulą (masą), test Duponta i test z rzutką. Badania stosowane w przemyśle to test udarności Charpy'ego i test udarności Izoda.

Test udarności Charpy'ego jest szczególnie istotny w przypadku materiałów stosowanych w częściach poddawanych silnym uderzeniom lub wysokiemu ciśnieniu, takich jak stosowane w jednostkach wytwarzania energii i rurociągach elektrowni jądrowych.

Na tej stronie przedstawiono podstawowe informacje na temat testu udarności Charpy'ego i próbek testowych oraz wyjaśniono sposób oceny wyników testu. Omówiono również problemy z oceną wyników i konwencjonalnymi metodami pomiarowymi, a także rozwiązanie tych problemów.

- Test udarności Charpy'ego

- Oceny testów udarności Charpy'ego

- Próbki używane w teście udarności Charpy'ego

- Problemy z konwencjonalnym pomiarem powierzchni pęknięć

- Rozwiązania do pomiaru powierzchni pęknięć

- Podsumowanie: ilościowy pomiar pękniętych powierzchni

Test udarności Charpy'ego

W teście udarności Charpy'ego obciążenie udarowe przykłada się do próbki testowej za pomocą młota wahadłowego w celu wytworzenia pęknięć. Wartość siły uderzenia uzyskiwana jest z energii w momencie pęknięcia badanej próbki i służy do oceny wytrzymałości i kruchości materiału badanej próbki.

Jeśli po pęknięciu badanego elementu młot odchyli się pod dużym kątem, oznacza to, że badany element nie zdołał zaabsorbować uderzenia. Odchylenie młota o mały kąt oznacza natomiast, że badany element pochłonął większą siłę uderzenia.

Materiał próbki testowej, który pochłonął większą energię uderzenia, można ocenić jako lepszy pod względem wytrzymałości na uderzenia. Gdy kąt odchylenia młota jest określony, to jeśli zmierzony kąt odchylenia będzie wyższy, materiał nie przejdzie testu.

Oceny testów udarności Charpy'ego

Test udarności Charpy'ego mierzy kąt początkowego podniesienia młota oraz bezwładnościowy kąt odchylenia młota po pęknięciu badanego elementu. Oceniana jest również powierzchnia pęknięcia próbki, ponieważ zawiera ona informacje wskazujące sposób pęknięcia.

Ocena pochłoniętej energii w teście udarności Charpy'ego

Test udarności Charpy'ego służy do określenia ilości pochłoniętej energii, co oznacza ilość energii, która została zużyta do osiągnięcia pęknięcia badanego elementu. Energię tę można obliczyć na podstawie kąta początkowego podniesienia młota oraz kąta wychylenia młota po przeciwnej stronie po pęknięciu badanego elementu. Poniżej przedstawiono schematyczny widok maszyny do testów udarności Charpy'ego oraz wzory używane do obliczania pochłoniętej energii i siły, z jaką uderzany jest obiekt w tym badaniu.

- A

- Młot

- B

- Odległość od środka obrotu młota do środka ciężkości młota (R)

- C

- Kąt wychylenia młota po pęknięciu badanego elementu (θβ)

- D

- Próbka testowa (b: szerokość, h: grubość)

- E

- Kąt podniesienia młota (θα)

<Wzór>

E = WR(cosθβ − cosθα) − L

a = E/bh

- E

- Zaabsorbowana energia (J)

- a

- Wartość udarności Charpy'ego (kg-cm/cm2)

- W

- Masa młota (N)

- R

- Odległość od środka osi obrotu młota do środka jego ciężkości (m)

- θβ

- Kąt wychylenia młota po pęknięciu badanego elementu (°)

- θα

- Kąt podniesienia młota (°)

- b

- Szerokość próbki testowej (cm)

- h

- Grubość próbki testowej (cm)

- L

- Straty energii spowodowane tarciem

Próbki używane w teście udarności Charpy'ego

W teście udarności Charpy'ego stosuje się poniższe próbki testowe. Badany obiekt wycina się z tego samego materiału, który jest faktycznie używany w produkcie.

| Metoda testowa | Badany obiekt |

|---|---|

| Test udarności Charpy'ego — metoda badania materiałów metalowych | Próbka do testu udarności Charpy'ego (wycięcia V i U) |

| Test udarności Charpy'ego — metoda badania tworzyw sztucznych wzmocnionych włóknem węglowym | Próbka testowa do uderzeń płaskich Próbka testowa do uderzeń krawędziowych |

| Test udarności Charpy'ego — metoda badania tworzyw sztucznych wzmocnionych włóknem szklanym | Próbka do testu udarności Charpy'ego |

| Tworzywa sztuczne — wyznaczanie właściwości udarowych Charpy'ego | Próbka do testu udarności Charpy'ego |

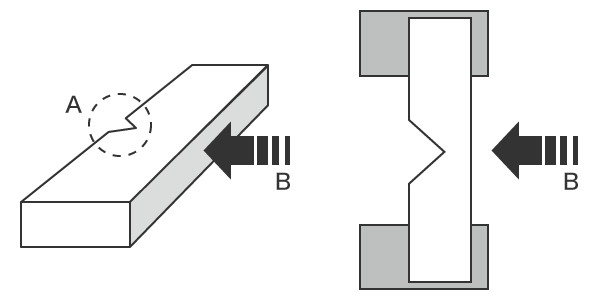

Każda próbka testowa ma wgłębienie zwane wycięciem, które tworzy się w celu skoncentrowania naprężeń. Istnieją dwa rodzaje wycięć: w kształcie liter V i U. Próbki testowe używane do uderzeń krawędziowych różnią się od tych używanych do uderzeń płaskich. Uderzenie krawędziowe stosuje się w przypadku wąskiej powierzchni próbki testowej, natomiast uderzenie płaskie — do dużej powierzchni próbki testowej. Na poniższych ilustracjach przedstawiono próbkę testową i kierunek uderzenia, gdy próbka testowa jest poddawana uderzeniu krawędziowemu.

- A

- Wycięcie

- B

- Kierunek uderzenia (metoda krawędziowa)

Ocena powierzchni pęknięcia w teście udarności Charpy'ego

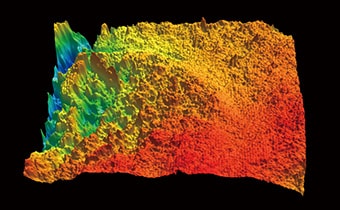

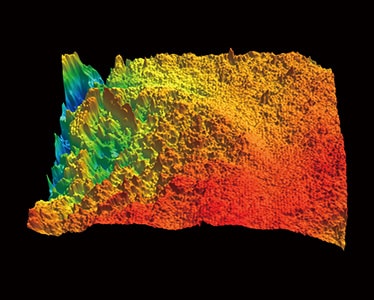

Powierzchnia pęknięcia próbki testowej złamanej w próbie udarności Charpy'ego wykazuje różne charakterystyki pękania w zależności od temperatury. Zmiana wyglądu powierzchni pęknięcia wynikająca ze zmiany temperatury określa się jako przejście ze stanu ciągliwego w stan kruchy. Powierzchnie pęknięcia klasyfikuje się jako kruche lub ciągliwe. Kruche powierzchnie pęknięć są błyszczące i srebrnobiałe. Powierzchnie pęknięć ciągliwych są ciemnoszare i charakteryzują się dużymi odkształceniami i nieregularnościami powierzchni. Procent powierzchni kruchego pęknięcia z całej powierzchni pęknięcia nazywa się procentem kruchego pęknięcia. Procent obliczony przez odjęcie procentu kruchego pęknięcia od 100% powierzchni pęknięcia nazywany jest natomiast procentem pęknięcia ciągliwego.

Na przykład gdy materiał jest testowany w niskiej temperaturze, próbka prawie zawsze pęka, zachowując w większości swój pierwotny kwadratowy kształt przekroju. Powierzchnia pęknięcia wykazuje kruche pęknięcie, co wskazuje, że ilość pochłoniętej energii jest niewielka. Gdy ten sam materiał jest testowany w wysokiej temperaturze, tworzy się ciągliwa powierzchnia pękania, a procent kruchego pękania jest niższy. Wzrasta również ilość pochłanianej energii.

Jak opisano powyżej, w teście udarności Charpy'ego zależność między temperaturą i pochłoniętą energią oraz zmianą udarności można zaobserwować na powierzchniach i w chropowatości powierzchni pęknięć. Badanie to jest zatem bardzo ważne w ilościowej ocenie tych czynników.

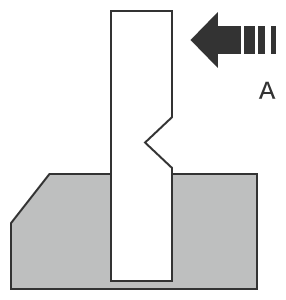

Różnice między testem udarności Charpy'ego a testem udarności Izoda

Oprócz testu udarności Charpy'ego w przemyśle powszechnie stosuje się także test udarności Izoda. Jest on często stosowany w przypadku tworzyw sztucznych, a używane w nim jednostki to J/m. W tych dwóch metodach próbki testowe mocuje się na różne sposoby. W teście udarności Charpy'ego próbka jest zamocowana na obu końcach, a uderzenie pada na jej środek. W teście udarności Izoda próbka jest mocowana na jednym końcu, a uderzenie pada w drugi koniec. Podobnie jak w teście udarności Charpy'ego uderzenie jest wykonywane za pomocą młota. Siłę uderzenia, która spowodowała pęknięcie badanego elementu, oblicza się na podstawie pochłoniętej energii. Podobnie jak w teście udarności Charpy'ego energię pochłoniętą mierzy się przez pomiar kąta podniesienia młota i kąta odchylenia młota w wyniku bezwładności po pęknięciu badanego elementu. Siłę uderzenia i pochłoniętą energię w teście Izoda można obliczyć za pomocą poniższych wzorów.

- A

- Kierunek uderzenia

a = E/b

- a

- Siła uderzenia (J/m)

- E

- Energia wymagana do pęknięcia (energia pochłonięta) (J)

- b

- Szerokość próbki testowej po stronie wycięcia (m)

Wzór obliczania pochłoniętej energii jest następujący:

E = WR(cosθβ − cosθα) − L

- E

- Zaabsorbowana energia (J)

- W

- Masa młota (N)

- R

- Odległość od środka osi obrotu młota do środka jego ciężkości (m)

- θβ

- Kąt wychylenia młota po pęknięciu badanego elementu (°)

- θα

- Kąt podniesienia młota (°)

- L

- Straty energii spowodowane tarciem

Problemy z konwencjonalnym pomiarem powierzchni pęknięć

Konwencjonalny pomiar powierzchni wykonuje się za pomocą mikroskopu. Wiąże się to jednak z problemami z długim czasem pomiaru i brakiem możliwości uzyskania wyników ilościowych. Co więcej, w niektórych przypadkach nie można przechowywać ani zdigitalizować wyników pomiarów, co sprawia, że ocena powierzchni pęknięć jest niezwykle trudna.

Trudności pomiarowe — mikroskop

Mikroskopy pozyskują informacje z powierzchni. Możliwe jest zmierzenie szerokości rowka na podstawie ruchów stolika pomiarowego, a głębokości — na podstawie zmian ostrości. Mikroskopy zapewniają również duże powiększenie, umożliwiając szczegółową obserwację powierzchni pęknięcia.

Jednocześnie pomiary zależą od ludzkich oczu, co powoduje różnice w ich wynikach zależnie od operatora. Dodatkową obawą jest to, że ponieważ mikroskopy nie są pierwotnie przeznaczone do pomiarów, może nie być możliwe ilościowe określenie wyników albo wiarygodność określonych ilościowo wartości pomiarowych może być niska.

Rozwiązania do pomiaru powierzchni pęknięć

Pomiary za pomocą konwencjonalnych mikroskopów wiążą się z takimi problemami, jak zmienność wyników pomiarów i brak możliwości ich ilościowej oceny. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Mierzy również trójwymiarowy kształt obiektu umieszczonego na stoliku pomiarowym przez skanowanie 3D wykonywane w ciągu zaledwie sekundy. Umożliwia natychmiastowy i ilościowy pomiar bez błędów w wynikach pomiaru. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: możliwość oceny ilościowej w ciągu zaledwie sekundy.

Możliwe jest zmierzenie pola powierzchni i wielkości powierzchni pęknięcia metalu, a także stosunku pola przekroju do pola powierzchni. Ponieważ jeden pomiar może objąć duży obszar w ciągu zaledwie sekundy, umożliwia to znaczne zwiększenie liczby próbek pomiarowych. Jest to trudne w przypadku konwencjonalnych mikroskopów i przyrządów pomiarowych ze względu na długi czas wymagany do przeprowadzenia pomiaru.

Urządzenie serii VR umożliwia również pomiar maksymalnych i minimalnych punktów na dużym obszarze, co wcześniej było czasochłonne i wymagało wiele wysiłku. Wszystkie wyniki pomiarów zapisywane są w postaci cyfrowej, co znacznie zmniejsza nakład pracy wymagany do późniejszego porównania i analizy danych.

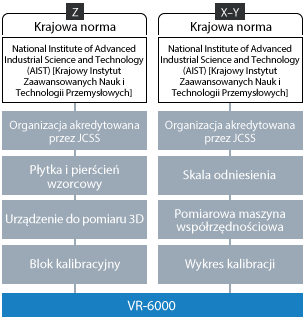

Korzyść nr 2: system pomiarowy zapewnia identyfikowalność.

Urządzenie serii VR to bezkontaktowy przyrząd pomiarowy 3D, który zapewnia identyfikowalność zgodną z normami krajowymi. Dokładność pomiaru jest gwarantowana zarówno pod względem dokładności, jak i powtarzalności, zapewniając wysoce wiarygodne wyniki, którym można zaufać. Świadectwa wzorcowania są standardowo dostarczane z jednostką główną i płytą kalibracyjną.

Jak opisano powyżej, urządzenie serii VR zapewnia pełną identyfikowalność, co pozwala na używanie go jako systemu pomiarowego.

Standardowo z przyrządem dostarczany jest również wzorzec kalibracyjny, który zawiera raport z inspekcji i certyfikat wzorcowania. Wzorzec powiązany jest ze skalą referencyjną używaną przez laboratoria certyfikujące JCSS. W rezultacie użytkownicy mogą łatwo przeprowadzić wzorcowanie na miejscu.

Podsumowanie: ilościowy pomiar pękniętych powierzchni

Konwencjonalne przyrządy umożliwiają jedynie obserwację, a ilościowa ocena wyników jest trudna, czasochłonna i niedokładna. Urządzenie serii VR umożliwia szybkie przeprowadzanie pomiarów i dostarcza wyniki ilościowe. Pozwala to dokonywać oceny powierzchni pęknięć w teście udarności Charpy'ego z wyższym poziomem dokładności i wydajności. Oczywiście system może również posłużyć do oceny powierzchni pęknięć w teście udarności Izoda.

- Pole powierzchni, objętość i chropowatość pękniętej powierzchni można oceniać ilościowo.

- Nie ma różnic w pomiarach między różnymi operatorami.

- Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie ma potrzeby pozycjonowania ani wykonywania innych przygotowań. Eliminuje to konieczność przydzielania wyspecjalizowanego operatora do prac pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D, a także zapewnia łatwą analizę danych, takich jak rozkład chropowatości. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym do analizy trendów w charakterystyce powierzchni pęknięcia wynikających ze zmian temperatury oraz do sprawdzania warunków pęknięcia.