Metoda pomiarowa rozwiązująca problemy z kontrolą współpłaszczyznowości

Wraz z postępem w elektronicznym sterowaniu pojazdami i coraz mniejszymi rozmiarami produktów, takich jak smartfony i urządzenia ubieralne, rosną wymagania dotyczące zmniejszania wymiarów i zwiększania gęstości montażu wykorzystywanych w nich elementów elektronicznych.

Jednocześnie wskutek mniejszych rozmiarów i coraz gęstszego upakowania podzespołów w urządzeniach elektronicznych nawet niewielkie obciążenie może być przyczyną awarii spowodowanej uniesieniem na połączeniach płyt montażowych i elementów montowanych powierzchniowo (SMD). Oprócz mniejszych rozmiarów wymagana jest także wyższa jakość połączeń w przypadku elementów SMD, pinów złączy i innych komponentów używanych w układach scalonych i innych obudowach elementów półprzewodnikowych, zwłaszcza tych stosowanych w samochodach lub samolotach, ponieważ każda awaria może zagrozić życiu ludzkiemu. Z tego powodu ważna jest kontrola współpłaszczyznowości.

Na tej stronie przedstawiono podstawowe informacje i metody pomiaru współpłaszczyznowości połączeń wyprowadzeń, pinów, kulek i innych części, które są ściśle związane z jakością montażu urządzeń elektronicznych. Omówiono również problemy z tymi metodami pomiarowymi i najnowsze rozwiązania.

- Współpłaszczyznowość

- Znaczenie pomiaru współpłaszczyznowości i jego wpływ na jakość

- Trudności pomiarowe

- Rozwiązania do pomiaru współpłaszczyznowości

- Podsumowanie: znaczna poprawa i wyższa wydajność pomiarów współpłaszczyznowości

Współpłaszczyznowość

Współpłaszczyznowość to właściwość lub stan, w którym wiele punktów znajduje się na tej samej płaszczyźnie. Współpłaszczyznowość elementów elektronicznych, takich jak SMD i złączy, wskazuje maksymalną wartość różnicy między najwyższym i najniższym punktem wielu styków. Styki takie obejmują piny stykowe PGA, kulki lutownicze BGA i piny złącza. Współpłaszczyznowość może być również wyrażona jako jednorodność powierzchni lub płaskość końcowa.

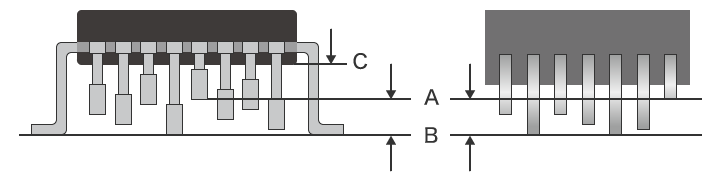

Na przykład gdy elementy SMD montowane są na płytce drukowanej przy użyciu całkowicie płaskiej powierzchni płytki drukowanej jako linii odniesienia, dopuszczalna wartość współpłaszczyznowości definiuje się jako tolerancję maksymalnej szczeliny między powierzchnią płytki a wieloma punktami styku pinów lub kulek lutowniczych. Odstęp to inny czynnik, który łatwo pomylić ze współpłaszczyznowością. Oznacza odległość między powierzchnią montażową płytki a dolną powierzchnią formowanej obudowy elementu.

- A

- Współpłaszczyznowość

- B

- Linia odniesienia

- C

- Odstęp

Znaczenie pomiaru współpłaszczyznowości i jego wpływ na jakość

Każda przerwa przekraczająca dopuszczalny zakres (tolerancję) na stykach z elementami elektronicznymi może powodować problemy, takie jak awarie połączeń urządzeń zamontowanych na płytkach, awarie styków złączy lub awarie połączeń spowodowane nawet niewielkim obciążeniem podczas użytkowania.

Pomiar i kontrola współpłaszczyznowości połączeń elementów elektronicznych, takich jak piny, kulki lutownicze i wyprowadzenia może zapewnić wyższą jakość części i montażu, a także niezawodność podczas docelowego użytkowania po dostarczeniu.

Obciążenia płytek drukowanych i elementów SMD mogą powodować problemy, takie jak pękanie obudowy. Obciążenia powodują również unoszenie połączeń lutowanych i mogą tworzyć małe wloty powietrza w plastikowych częściach, prowadząc do wewnętrznej korozji.

Części stykowe, takie jak piny, kulki lutownicze i wyprowadzenia, narażone są na naprężenia mechaniczne i termiczne podczas procesów produkcyjnych, takich jak prasowanie, obróbka plastyczna, kucie, cięcie i zalewanie żywicą. Dlatego, aby sprawdzić, czy części wyprodukowano w kształcie określonym na rysunkach, do określenia współpłaszczyznowości nie wystarcza zwykłe obliczenie dwuwymiarowego kształtu. Trójwymiarowe zmiany kształtu, takie jak nachylenie i zgięcie, również mogą powodować zmiany rozstawu i współpłaszczyznowości, w wyniku czego mogą występować awarie połączeń.

Trudności pomiarowe

W tej sekcji wyjaśniono konwencjonalne metody pomiaru współpłaszczyznowości i często występujące problemy.

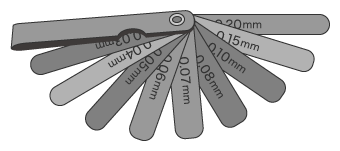

Trudności pomiarowe — szczelinomierz

Szczelinomierz to narzędzie używane do pomiaru wymiarów szczeliny przez włożenie do niej cienkiej metalowej płytki. Nazywany jest również miernikiem prześwitu. Typowe szczelinomierze mogą mierzyć małe szczeliny w zakresie od 0,03 mm do 1,00 mm.

Pomiary z użyciem szczelinomierzy wiążą się z poniższymi problemami.

- Metoda ta charakteryzuje się dużą zmiennością mierzonych wartości, a jeśli narzędzie jest obsługiwane nieostrożnie, może uszkodzić elementy elektroniczne. Pomiary i inspekcje wymagają dużo czasu i wysiłku, co utrudnia kontrolę wszystkich części.

- Ponieważ wyników pomiarów nie można wysyłać jako danych operatorzy muszą ręcznie wprowadzać wartości w celu tworzenia raportów i przeprowadzania analizy trendów.

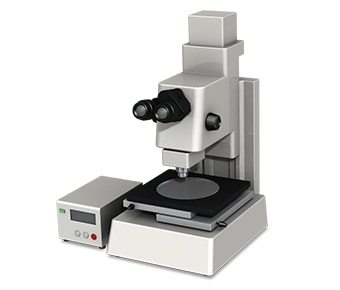

Trudności pomiarowe — mikroskop

Mikroskopy pomiarowe opracowano do celów pomiarowych z uwzględnieniem istniejących zasad produkcji mikroskopów metalurgicznych i stereoskopowych. Mogą wykazywać dokładność pomiaru około 1 μm. Mikroskopy pomiarowe pozwalają również na numeryczne sprawdzenie wielkości ruchu stolika urządzenia.

Pomiar za pomocą mikroskopów wiąże się jednak z poniższymi problemami.

- Nie ma swobody w kierunkach pomiaru. Aby zmierzyć wiele pinów rozmieszczonych w trzech wymiarach, wymagany jest czasochłonny proces obracania obrabianego przedmiotu tak, aby był skierowany w różnych kierunkach, i za każdym razem mocowania go w jigu.

- Wymiary muszą być sprawdzane wizualnie, co powoduje błąd pomiaru w zależności od operatora.

Rozwiązania do pomiaru współpłaszczyznowości

Pomiar i kontrola współpłaszczyznowości przy użyciu zwykłych przyrządów pomiarowych i mikroskopów jest czasochłonna i wymaga wiele wysiłku. Przyrządy te mają również poważny problem ze zmiennością mierzonych wartości. Trudno jest również mierzyć zminiaturyzowane urządzenia elektroniczne za pomocą kontaktowych przyrządów pomiarowych i mogą one nawet uszkodzić obiekty podczas pomiaru.

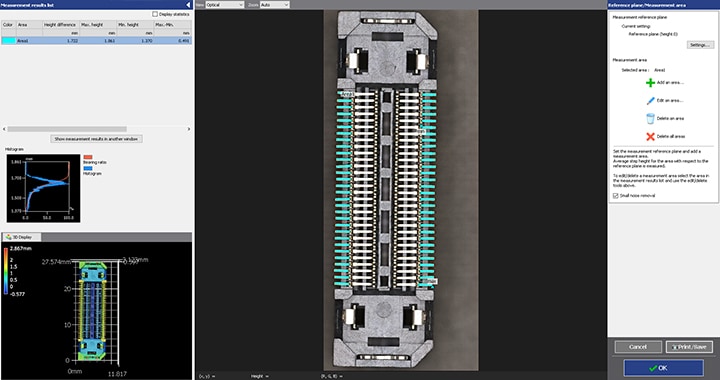

Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej bez kontaktu z obiektem. Nie wymaga specjalnego mocowania ani podejmowania subiektywnych decyzji, umożliwiając wykonywanie dokładnych pomiarów przez dowolnego operatora. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: szybki i łatwy pomiar kształtu.

Urządzenie serii VR wymaga jedynie wykonania jednej prostej czynności polegającej na umieszczeniu obrabianego przedmiotu na stoliku pomiarowym. Następnie stolik jest automatycznie przesuwany, aby ustawić obiekt, i natychmiast następuje zeskanowanie kształtu. Niezależnie od tego, jaka część obiektu jest mierzona, nie występują różnice w wynikach pomiarów.

Nie ma potrzeby zaawansowanego mocowania, dzięki czemu urządzenie serii VR może mierzyć współpłaszczyznowość i profil wielu pinów, wyprowadzeń i kulek lutowniczych przy jednym pomiarze, znacznie skracając czas wymagany do jego wykonania.

Korzyść nr 2: wizualizacja kształtów 3D

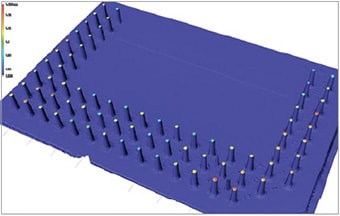

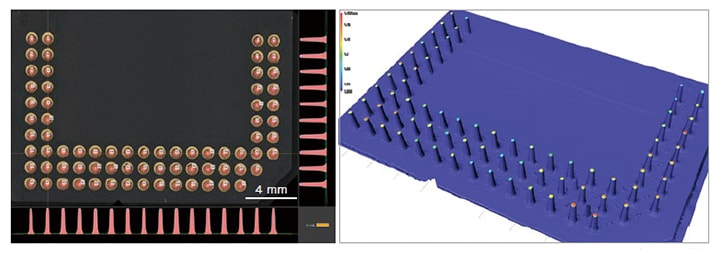

Urządzenie serii VR skanuje kształt 3D całej powierzchni docelowej, tworząc łatwy do zrozumienia trójwymiarowy model.

Na przykład w jednym pomiarze wychwytywane są różnice wysokości spowodowane zginaniem lub nachyleniem pośród dużej liczby pinów i wyprowadzeń ułożonych obok siebie i wyświetlane na obrazie 3D przy użyciu różnych kolorów. Pozwala to dokładnie zrozumieć, które części obiektu przekraczają tolerancje i które kształty powodują problemy, a także zidentyfikować przyczyny wad i zapobiegać ich ponownemu wystąpieniu. Korzystając z tych obrazów danych, użytkownicy mogą również tworzyć łatwe do zrozumienia raporty i udostępniać informacje innym działom.

Podsumowanie: znaczna poprawa i wyższa wydajność pomiarów współpłaszczyznowości

Urządzenie serii VR umożliwia natychmiastowy pomiar kształtu 3D całego obiektu przez skanowanie bezkontaktowe. Oprócz rozwiązywania problemów z konwencjonalnym pomiarem seria VR może znacznie poprawić wydajność pracy przy pomiarach współpłaszczyznowości elementów elektronicznych.

- Przy pomiarze bezkontaktowym nie ma nacisku na wrażliwe elementy elektroniczne, a zatem nie występuje ryzyko uszkodzenia obiektu.

- Wystarczy umieścić obiekt na stoliku, a urządzenie serii VR automatycznie wykona regulację pozycjonowania przed pomiarem. Eliminuje to wahania wartości pomiarowych i umożliwia szybką kontrolę.

- Współpłaszczyznowość dużej liczby pinów, wyprowadzeń i kulek lutowniczych ułożonych obok siebie można mierzyć natychmiastowo.

- Dane 3D mogą być wizualizowane za pomocą kolorowej mapy wysokości, umożliwiając tworzenie raportów, które jasno informują o problemach i wadach.

Urządzenie serii VR rozwiązuje problemy z konwencjonalnym pomiarem elementów elektronicznych i umożliwia pomiar całej powierzchni obiektu w jednej chwili. Może to wspierać obecne zapotrzebowanie na mniejsze i gęściej upakowane elementy elektroniczne, jednocześnie znacznie poprawiając wydajność pracy podczas pomiarów i tworzenia raportów.