Metoda natychmiastowego i dokładnego pomiaru podcięć

Aby maszyny i urządzenia mogły działać zgodnie z przeznaczeniem, części mechaniczne muszą charakteryzować się dużą wytrzymałością, a także mieć precyzyjne wymiary i być dokładnie wykonane. Te rygorystyczne wymagania w znacznym stopniu wpływają na koszt sprzętu i maszyn, gdyż składają się one ze zbioru części mechanicznych. Ponieważ priorytetem jest wydajność maszyn i urządzeń, redukcja kosztów części mechanicznych często nie jest odpowiednio uwzględniana na etapie projektowania.

Zasada stojąca za podcinaniem polega na obniżeniu kosztów przy jednoczesnym ułatwieniu obróbki przez złagodzenie ustawień tolerancji dla części mechanicznych. Na tej stronie wyjaśniono, czym są podcięcia i jak je mierzyć po obróbce. Ponadto przedstawiono rozwiązania problemów z konwencjonalnymi metodami pomiarowymi.

- Podcięcia

- Rodzaje podcięć

- Rzeczywisty pomiar podcięcia

- Problemy z konwencjonalnym pomiarem podcięcia

- Rozwiązanie problemów z pomiarem podcięcia

- Podsumowanie

Podcięcia

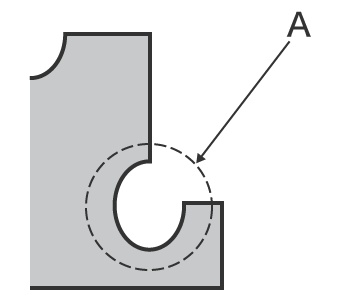

- A

- Podcięcie

Podcięcie to wgłębienie frezowane w narożniku, gdy ostrze tnące nie może utworzyć ostrej krawędzi. Frezowanie podcięć zmniejsza koszty i czas obróbki.

Istnieje inny rodzaj obróbki podobny do podcinania, zwany prześwitem. Podcięcia wykonuje się w małych obszarach, takich jak ostre krawędzie, natomiast prześwit — na obszarze szerszym. Innymi słowy, podcięcia wlicza się do prześwitu i czasami nawet określane są jako prześwit.

Rodzaje podcięć

Podcięcia i prześwity to techniki projektowe, które można skutecznie wykorzystywać w wielu okolicznościach:

- gdy miejsca obróbki nie wymagają tolerancji dopasowania;

- podczas redukcji zadziorów przy obróbce zębów wewnętrznych;

- przy zmniejszaniu liczby procesów, w których obrabiane są ostre krawędzie.

Podcięcia w miejscach niewymagających tolerancji dopasowania

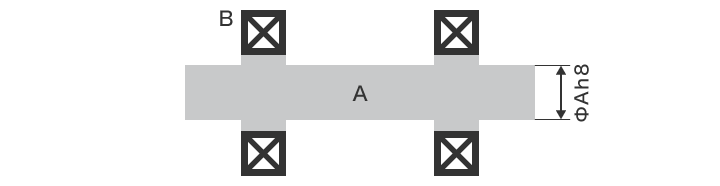

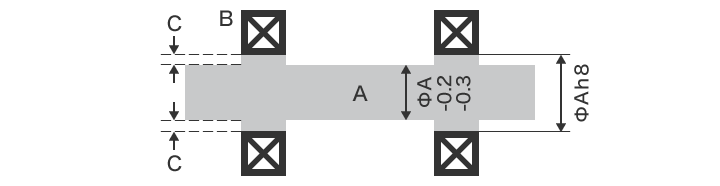

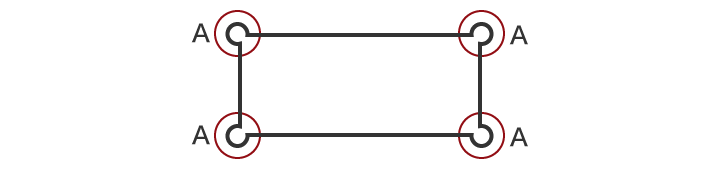

Ścisłe tolerancje zwiększają koszty obróbki części mechanicznych. Na przykład poniższe ilustracje przedstawiają wkładanie wału do łożysk. Na ilustracji „Przed” zastosowano ścisłą tolerancję dla całego wału. Taka konstrukcja utrudnia zarówno obróbkę wału, jak i montaż łożyska, co zwiększa koszty.

W przypadkach takich jak pokazano na rysunku „Po” ścisła tolerancja powinna być stosowana tylko do sekcji łączących na wale i łożyskach, a podcięcia powinny być dodawane w celu nadania większej tolerancji innym sekcjom. Taka konstrukcja ułatwia obróbkę i montaż, zmniejszając całkowite koszty.

- A

- Wał

- B

- Łożysko

- A

- Wał

- B

- Łożysko

- C

- Podcięcie

Podcięcia skracające czas obróbki kieszeni

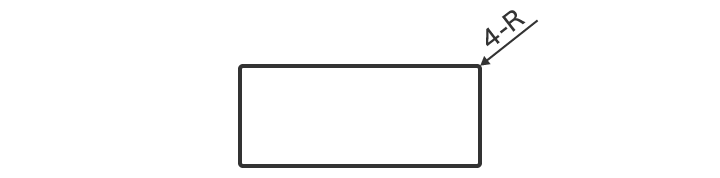

Podcięcia można określić w projektach, w których uwzględniono kształt narzędzia. Gdy kieszeń frezuje się w sposób pokazany poniżej, zgodnie z instrukcją na ilustracji „Przed”, okrągły kształt ostrza nieuchronnie pozostaje w rogach. Aby temu zapobiec, konieczne jest użycie jeszcze mniejszego narzędzia do zmniejszenia zaokrągleń w rogach. Obróbka narzędziem o mniejszej średnicy jest jednak czasochłonna, co zwiększa koszty. Na przykład jeśli kieszeń musi zostać wyfrezowana tak, aby miała prostokątne narożniki w sekcji łączącej, po frezowaniu wymagana jest dodatkowa obróbka, która zwiększa koszty.

W takich przypadkach frezowanie podcięć, jak pokazano na ilustracji „Po”, może skrócić czas obróbki. Dodając podcięcia w narożnikach, można zignorować okrągły kształt narzędzia, umożliwiając użycie takiego, które ma średnicę odpowiednią do obróbki. Zmniejsza to czas obróbki i eliminuje potrzebę stosowania dodatkowych czynności, nawet w przypadku sekcji łączących produktów, które mają prostokątne narożniki, co pozwala na znaczną redukcję kosztów.

- A

- Podcięcie

Rzeczywisty pomiar podcięcia

Jak wspomniano wcześniej, dodanie podcięć może obniżyć koszty. Podcięcia muszą oczywiście mieć rozmiary i kształty mieszczące się w tolerancjach określonych na rysunkach projektowych. Ma to szczególne znaczenie w przypadku podcięć w precyzyjnych elementach, w których tolerancja wynosi 0,5 mm lub mniej. Podcięcia frezowane są w zagłębieniach i mają złożone kształty, co oznacza, że można je wykorzystywać do obniżenia kosztów tylko wtedy, gdy zweryfikowano je jako mające odpowiednie rozmiary i kształty.

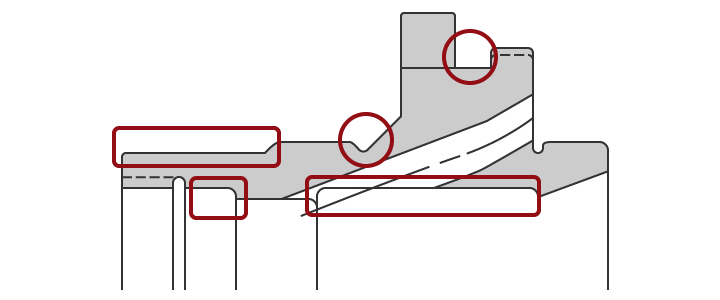

Poniższa ilustracja przedstawia przykładowy rysunek z określeniem podcięć lub prześwitu. Jak widać na ilustracjach, na rzeczywistych rysunkach określa się wiele podcięć. Obrabiane produkty należy zmierzyć, aby potwierdzić, że wszystkie podcięcia mieszczą się w określonych tolerancjach.

Problemy z konwencjonalnym pomiarem podcięcia

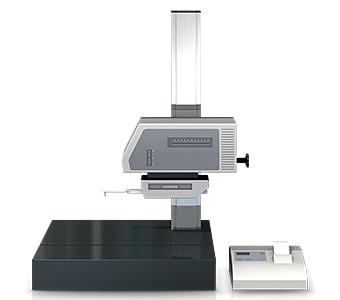

Konwencjonalnymi narzędziami używanymi do pomiaru podcięć są systemy pomiaru profilu.

System pomiaru profilu mierzy i rejestruje profil obiektu przez śledzenie jego powierzchni za pomocą rysika.

W ostatnich latach opracowano systemy pomiaru profilu wykorzystujące laser zamiast rysika, które umożliwiają pomiar złożonych kształtów przez bezkontaktowe śledzenie profilu. Niektóre modele są nawet w stanie wykonywać pomiar zarówno górnych, jak i dolnych powierzchni.

Problemy z pomiarem podcięcia za pomocą systemu pomiaru profilu

Pomiar podcięcia za pomocą systemu pomiaru profilu wiąże się z poniższymi problemami.

- Prace pomiarowe wymagają dużo czasu, w tym na przymocowanie obiektu do jigu i wypoziomowanie. Ponadto niezbędna jest wiedza i umiejętności związane z używaniem systemu pomiaru profilu w celu dokładnego wypoziomowania obiektu.

- Podczas pomiaru podcięć w zagłębieniach trudno jest namierzyć oczekiwane położenie pomiarowe za pomocą rysika. Nawet niewielkie jego przesunięcie powoduje zmianę mierzonych wartości, co skutkuje niedokładnym pomiarem.

- Trudno narysować linię profilu przechodzącą przez maksymalny punkt na walcu.

- Rysik porusza się w górę i w dół po łuku wyśrodkowanym na punkcie podparcia ramienia, a końcówka porusza się również po osi X. Powoduje to błąd w danych osi X.

Rozwiązanie problemów z pomiarem podcięcia

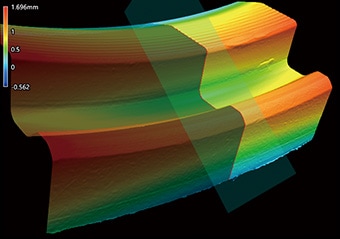

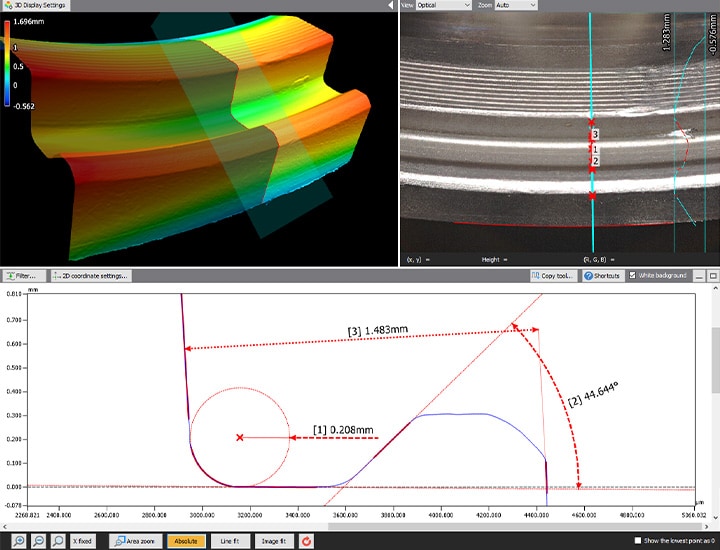

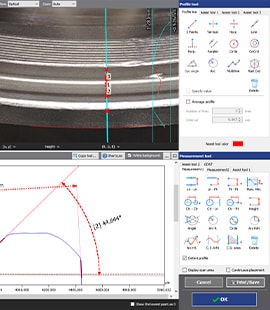

Konwencjonalne narzędzia używane do pomiaru podcięć mają ograniczenia wynikające z faktu, że pomiar trójwymiarowych obiektów i obszarów odbywa się za pomocą styku punktowego lub liniowego. Skutkuje to niewiarygodnymi wynikami pomiarów. Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR, który może dokładnie uchwycić kształt 3D całego obiektu bez kontaktu z jego powierzchnią. Mierzy również trójwymiarowy kształt obiektu umieszczonego na stoliku urządzenia przez skanowanie 3D wykonywane z wysoką dokładnością w ciągu zaledwie sekundy. Umożliwia natychmiastowy i ilościowy pomiar bez błędów w wynikach pomiaru. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: możliwość pomiaru małych podcięć o złożonych kształtach

Urządzenie serii VR mierzy całą powierzchnię obiektu, aby uchwycić kształt i zebrać dane na dużym obszarze. Ze względu na identyfikację całego kształtu dokładny pomiar jest możliwy nawet w przypadku małych podcięć w zagłębieniach, które są trudne do namierzenia rysikiem. Wszystkie dane pomiarowe są zapisywane i mogą być porównywane z innymi danymi lub trójwymiarowymi danymi projektowymi.

Konwencjonalne przyrządy pomiarowe wymagają dużo czasu i wysiłku, aby zmierzyć podcięcia w miejscach, które trudno jest namierzyć rysikiem. Urządzenie serii VR jest jednak w stanie je dokładnie zmierzyć.

Korzyść nr 2: brak różnic w wynikach pomiarów

Różnorodne narzędzia wspomagające pomiary umożliwiają rysowanie linii profilu w dowolnym miejscu na elemencie bez różnic w wynikach pomiarów. Obejmuje to pomiar walców i prostopadłych linii profilu.

Urządzenie serii VR jest w stanie szybko i dokładnie mierzyć podcięcia w przypadku złożonych kształtów, z którymi konwencjonalne systemy mają trudności. Po zeskanowaniu obrabianego przedmiotu jego profil (przekrój) można zmierzyć w dowolnym miejscu, eliminując potrzebę ponownego ustawiania obiektu. Umożliwia to również porównanie z wcześniejszymi danymi w celu sprawdzenia różnic w kształcie, gdy obrabiany przedmiot ma mieć ten sam kształt, lecz został wyprodukowany w innej partii przy użyciu różnych materiałów w różnych warunkach przetwarzania.

Podsumowanie

Urządzenie serii VR umożliwia dokładny i natychmiastowy pomiar trójwymiarowych kształtów obiektu przez szybkie bezkontaktowe skanowanie 3D. Proces pomiarowy można wykonać w ciągu zaledwie sekundy, nawet w przypadku trudnych pomiarów, takich jak głębokość i szerokość małych podcięć lub wgłębień. Seria VR rozwiązuje wszystkie problemy z konwencjonalnymi przyrządami pomiarowymi.

- Urządzenie serii VR może z łatwością mierzyć podcięcia o złożonych kształtach, ponieważ mierzy całą powierzchnię. Można również zmierzyć najwyższe i najniższe punkty.

- Eliminuje to zmienność wynikającą z czynnika ludzkiego, umożliwiając prawdziwy pomiar ilościowy.

- Pomiar można wykonać, po prostu umieszczając obiekt na stoliku urządzenia i naciskając przycisk. Nie ma potrzeby pozycjonowania ani wykonywania innych przygotowań. Eliminuje to potrzebę przydzielania wyspecjalizowanego operatora do prac pomiarowych i pozwala pozbyć się zmienności wartości pomiarowych.

- Kształty 3D mogą być łatwo mierzone przy dużych prędkościach z wysoką dokładnością. Umożliwia to pomiar dużej liczby obiektów w krótkim czasie, pomagając poprawić jakość.

System ten umożliwia również porównywanie z wcześniejszymi danymi kształtu 3D i danymi CAD, a także zapewnia łatwą analizę danych, takich jak rozkład w granicach tolerancji. Może być skutecznie wykorzystywany do szerokiego zakresu celów, w tym rozwoju produktu, analizy trendów produkcyjnych i kontroli pobierania próbek.