Metoda bardzo dokładnego i natychmiastowego pomiaru płaskości

- Metale

- Urządzenia elektroniczne

- Tworzywa sztuczne

- Tłoczenie

- Formowanie tworzyw sztucznych

- Płytki drukowane

Stopień płaskości powierzchni docelowej jest niezwykle ważny przy wytwarzaniu produktów przemysłowych i gwarantowaniu jakości. Dopuszczalny zakres nieregularności powierzchni określony jest przez płaskość, którą należy kontrolować z uwzględnieniem tolerancji. W tym celu niezbędny jest dokładny i ilościowy pomiar. Bez tego można przeoczyć wady kształtu, co nie tylko utrudnia utrzymanie jakości, ale może również wpływać na kolejne procesy i obniżać wydajność.

Na tej stronie przedstawiono podstawowe informacje na temat płaskości oraz problemy z jej konwencjonalnym pomiarem. Wymieniono także skuteczne rozwiązania różnych obecnie napotykanych problemów.

- Płaskość

- Równoległość: ważna również w kontekście falistości i skręcania

- Problemy z konwencjonalnym pomiarem płaskości

- Rozwiązanie problemów z pomiarem płaskości

- Podsumowanie: znaczna poprawa łatwości użytkowania i efektywności pomiarów płaskości

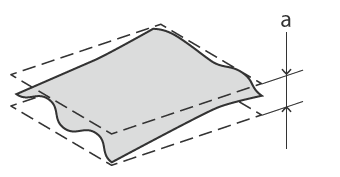

Płaskość

Płaskość definiuje się jako różnicę między kształtem powierzchni a geometrycznie prawidłową płaszczyzną. Poniższa ilustracja przedstawia obraz powierzchni docelowej.

- a

- 0,1 mm lub mniej

Zakładając, że powierzchnia docelowa leży między dwiema idealnie płaskimi i równoległymi płaszczyznami, odległość między nimi to płaskość. Innymi słowy, gdy tolerancja określa, jak płaska powinna być powierzchnia docelowa, najbardziej wypukła część i najbardziej wklęsła część muszą się znajdować w dwóch równoległych płaszczyznach powyżej i poniżej powierzchni docelowej, które dzieli określona odległość.

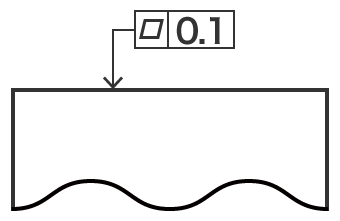

Na tej ilustracji zdefiniowana tolerancja to odległość 0,1 mm lub mniejsza. Na rysunkach płaskość określa się za pomocą symbolu i liczby, jak pokazano na poniższej ilustracji.

Równoległość: ważna również w kontekście falistości i skręcania

Płaskość może przekraczać tolerancje w wyniku różnych czynników. Na przykład gdy komponenty montowane są na płytce drukowanej, może dojść do jej wypaczenia w wyniku nagrzewania podczas procesu rozpływowego. Blacha może ulec niezamierzonemu wypaczeniu, odkształceniu lub nabrać nieregularności powierzchni z powodu naprężeń szczątkowych spowodowanych tłoczeniem (takim jak wykrawanie lub ciągnienie).

Może również wystąpić złożone połączenie wypaczenia, falistości, odkształcenia, skręcenia i innych deformacji spowodowanych różnymi czynnikami, takimi jak rozszerzalność i kurczliwość cieplna, naprężenia szczątkowe i nierówna grubość materiału. Krótko mówiąc, obiekty nie zawsze odkształcają się zgodnie z oczekiwaniami. W większości przypadków deformacja następuje w trzech wymiarach, powodując odkształcenie boków, które powinny być równoległe. Aby kontrolować to odkształcenie, ważna jest równoległość.

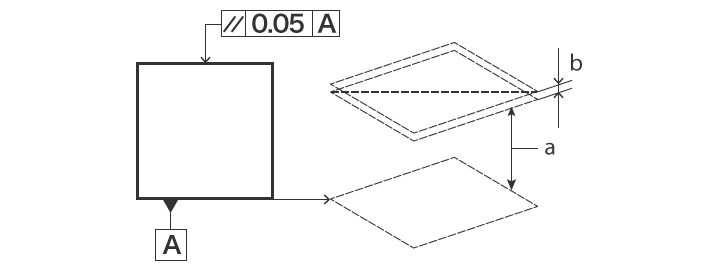

Równoległość to koncepcja GD&T, która określa, że dwie linie lub płaszczyzny są równoległe względem siebie. Główną różnicą między płaskością a równoległością jest użycie punktu odniesienia (płaszczyzny lub linii).

- a

- Równoległe

- b

- 0,05 mm lub mniej

Płaszczyzna wskazana strzałką instruktażową na ilustracji musi być równoległa do płaszczyzny odniesienia A (płaszczyzna, która jest zdefiniowana jako płaska nawet wtedy, gdy na rzeczywistym obiekcie występuje falistość) i musi się znajdować między dwiema rzutowanymi płaszczyznami oddzielonymi od siebie o więcej niż 0,05 mm w kierunku wspomnianej strzałki instruktażowej.

W przypadku cienkich obiektów, takich jak płyty metalowe, plastikowe arkusze i folie, płytki drukowane albo szkło ochronne do smartfonów, zmiany grubości mogą powodować wypaczenia, falistość, skręcanie i odkształcenia, wpływając na płaskość i równoległość.

Problemy z konwencjonalnym pomiarem płaskości

W wielu sytuacjach odkształcenie występuje w wyniku naprężeń, takich jak ciepło lub naprężenia szczątkowe podczas obróbki materiału. W przypadku materiałów arkuszowych o nierównej grubości, w zależności od temperatury przechowywania lub różnic w rozszerzalności cieplnej, płaskość może przekraczać tolerancje, powodując wadliwe kształty, które wpływają na późniejsze procesy obróbki albo wydajność.

Na przykład, gdy płytka drukowana zostanie wypaczona lub zakrzywiona, może to spowodować uniesienie wyprowadzeń zamontowanych elementów elektronicznych lub inne awarie styków. Gdy powierzchnia wafla jest wypaczona lub zakrzywiona, może to wpłynąć na jakość wytwarzanych na nim układów scalonych. Aby utrzymać stabilną jakość produktu, należy prawidłowo zmierzyć kształt powierzchni materiałów przed formowaniem oraz kształt produktów po formowaniu w celu ustalenia, czy zachowana jest wymagana płaskość.

Problemy z pomiarem płaskości za pomocą współrzędnościowej maszyny pomiarowej

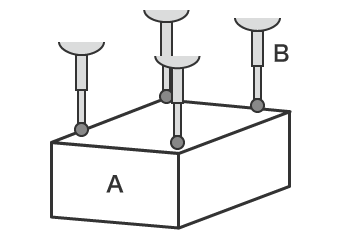

W przypadku zwykłego pomiaru płaskości za pomocą współrzędnościowej maszyny pomiarowej konieczne jest zetknięcie końcówki sondy z wieloma punktami na powierzchni docelowej pomiaru.

Gdy obszar pomiarowy jest duży, dokładność pomiaru można ulepszyć przez zwiększenie liczby punktów pomiarowych w celu zebrania większej ilości danych.

Wiąże się to jednak z poniższymi problemami.

- a

- Obiekt

- b

- Sonda

- Ponieważ konieczny jest pomiar przez kontakt z poszczególnymi punktami, trudno jest zidentyfikować kształt całego obiektu.

- Aby uzyskać więcej wartości pomiarowych, konieczne jest zmierzenie większej liczby punktów, co wymaga więcej czasu, a jednocześnie nadal nie umożliwia identyfikacji szczegółowego kształtu całej powierzchni.

Rozwiązanie problemów z pomiarem płaskości

Praca zazwyczaj stosowanych współrzędnościowych maszyny pomiarowych jest czasochłonna, ponieważ wymagają one wielu pomiarów kontaktowych na trójwymiarowych obiektach i obszarach. Ta metoda pomiarowa nie jest również wiarygodna ze względu na zmienność wprowadzaną przez różnych operatorów, a także trudności w uzyskiwaniu użytecznych danych z pomiarów punktowych.

Aby rozwiązać te problemy pomiarowe, firma KEYENCE opracowała optyczny profilograf 3D ze sterowaniem jednym przyciskiem serii VR.

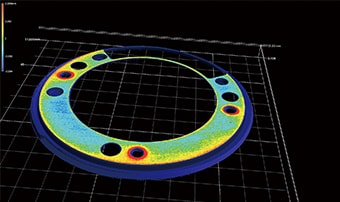

Urządzenie serii VR dokładnie rejestruje kształt 3D całej powierzchni docelowej za pomocą pomiaru bezkontaktowego. Skanowanie 3D obiektu można wykonać w ciągu zaledwie sekundy, uzyskując bardzo dokładny pomiar kształtu powierzchni. W tej sekcji przedstawiono kilka konkretnych zalet serii VR.

Korzyść nr 1: kompletny pomiar w zaledwie sekundę. Kształt 3D całej powierzchni docelowej można dokładnie uchwycić w ramach jednego pomiaru.

Urządzenie serii VR pozyskuje dane powierzchniowe (800 000 punktów) trójwymiarowego kształtu obiektu w ciągu zaledwie sekundy, znacznie skracając czas wymagany do pomiaru dużej liczby punktów. Natychmiastowo i dokładnie mierzy maksymalne i minimalne nierówności na całej powierzchni docelowej, umożliwiając szybką ocenę płaskości z uwzględnieniem ustawionej tolerancji.

Urządzenie serii VR może również mierzyć profile w określonych miejscach. Nawet po zakończeniu pomiaru można pozyskać profile różnych części z danych skanowania 3D bez konieczności ponownego skanowania obiektu.

Korzyść nr 2: możliwość ilościowego pomiaru płaskości przy prostej konfiguracji i obsłudze.

Pomiar kształtu 3D można łatwo wykonać kliknięciem jednego przycisku. Ścisłe poziomowanie i pozycjonowanie nie są wymagane ze względu na możliwość korzystania z automatycznej regulacji pozycji na podstawie danych cech obiektu. Seria ta zawiera również pierwszą w branży funkcję Smart Measurement, która automatycznie konfiguruje zakres pomiarowy i przesuwa stoli pomiarowy zgodnie z rozmiarem obiektu. Eliminuje to pracę wymaganą do ustawienia długości pomiaru i zakresu Z.

Szeroka gama narzędzi pomocniczych umożliwia łatwą konfigurację wymaganą do pomiarów płaskości i równoległości.

Oprócz łatwej konfiguracji narzędzia pomocnicze umożliwiają każdemu prostą obsługę systemu, nie wymagając specjalistycznej wiedzy ani umiejętności. Pozwala to na dokładny pomiar płaskości w ciągu zaledwie sekundy nawet tym operatorom, którzy nie są zaznajomieni z pomiarami. W rezultacie liczbę próbek można łatwo zwiększyć nie tylko w przypadku prototypów i prób, ale także w przypadku pomiarów i kontroli produktów podczas produkcji komercyjnej.

Podsumowanie: znaczna poprawa łatwości użytkowania i efektywności pomiarów płaskości

Urządzenie serii VR może natychmiastowo i dokładnie zmierzyć kształt 3D całej powierzchni docelowej, w tym wypaczenia, falistość, skręcenie i deformację, przez szybkie skanowanie 3D bez kontaktu z obiektem. Pozwala to na szybki pomiar płaskości.

- Ponieważ mierzona jest cała powierzchnia, możliwe jest zidentyfikowanie wszystkich miejsc na obiekcie, w których płaskość przekracza tolerancję, oraz wykonanie pomiaru profilu w dowolnym żądanym miejscu.

- Bezkontaktowy pomiar kształtu o wysokiej dokładności możliwy jest nawet w przypadku miękkich obiektów, takich jak guma i elastyczne tworzywa sztuczne.

- Nie jest wymagane pozycjonowanie. Aby wykonać pomiar, wystarczy umieścić obiekt na stoliku urządzenia i nacisnąć przycisk.

- Kształt 3D można wyświetlić na kolorowej mapie. Możliwość udostępniania danych, które są wizualnie łatwe do zrozumienia, pozwala na płynną koordynację pracy i podejmowanie działań zaradczych.

- Można łatwo i ilościowo porównywać i analizować wiele zestawów danych pomiarowych.

Umożliwia to konfigurację parametrów, takich jak tolerancja płaskości, dla wielu zestawów danych pomiarowych jednocześnie. Możliwa jest także identyfikacja produktów prawidłowych/nieprawidłowych i udostępnianie danych, co pozwala na szybką analizę produktów nieprawidłowych. Urządzenie serii VR może zapewnić znaczną poprawę wydajności prac w zakresie pomiarów, analizy wad i konserwacji zapobiegawczej.