Zastosowania pomiarowe 3D w układach scalonych (IC)

Popularność 5G jako standardu sieci komórkowych doprowadziła do miniaturyzacji urządzeń półprzewodnikowych, co z kolei zwiększyło zapotrzebowanie na precyzyjną kontrolę i analizę. Najnowsze funkcje serii VK-X firmy KEYENCE umożliwiają wykonywanie powtarzających się pomiarów, programów opartych na lokalizacji i kontroli zgodności/niezgodności przy użyciu szablonów. W tej sekcji przedstawiono informacje techniczne i przykłady zastosowań inspekcyjnych dla układów BGA, łączenia przewodów, sond kontaktowych i podobnych przypadków, w których wiele inspekcji przeprowadza się za pomocą mikroskopów laserowych.

- Typowe obudowy układów scalonych

- Typowe połączenia do montażu chipów

- Metody tworzenia wypustek do klejenia techniką flip-chip

- Połączenia drutowe w procesie rozpływowym

- Przykładowe kontrole połączeń drutowych

- Przykładowe kontrole układów scalonych

- Metody kontroli elementów elektrycznych

- Przykładowe inspekcje przy użyciu sondy kontaktowej

Typowe obudowy układów scalonych

Wraz ze wzrostem integracji układów scalonych zaczęto powszechnie stosować technologię montażu powierzchniowego (SMT). Obudowy typu macierzowego (BGA) stosowane są również w wysoce zintegrowanych układach scalonych. LSI to akronim utworzony od pierwszych liter wyrazów Large Scale Integration, co oznacza dużą skalę integracji, lecz często używany jest jako synonim do określenia układów scalonych (IC).

Obudowa do łączenia przez osadzanie

- Obudowa jednorzędowa (SIP)

-

Obudowy te montuje się w płytkach drukowanych. Wyprowadzenia wychodzą w jednym rzędzie z dłuższego boku obudowy.

- Obudowa dwurzędowa (DIP)

-

Obudowy te montuje się w płytkach drukowanych. Wyprowadzenia wychodzą w dół z obu stron obudowy.

Obudowa z wyprowadzeniami do montażu powierzchniowego (SMT)

- Obudowa o małym obrysie (SOP)

-

W tych obudowach SMT wyprowadzenia wychodzą z obu stron obudowy, a ich końcówki są rozłożone jak skrzydła.

- Obudowa o małym obrysie z wyprowadzeniami typu J (SOJ)

-

W tych obudowach SMT wyprowadzenia wychodzą z obu stron obudowy, a ich końcówki są zagięte do wewnątrz, tak jakby zakrywały obudowę. Patrząc z boku, każde wyprowadzenie wygląda jak litera J.

- Płaska obudowa poczwórna (QFP)

-

W tych obudowach SMT wyprowadzenia wychodzą z czterech stron obudowy, a ich końcówki są rozłożone jak skrzydła.

- Płaska obudowa poczwórna z wyprowadzeniami typu J (QFJ)

-

W tych obudowach SMT wyprowadzenia wychodzą ze wszystkich czterech stron obudowy, a ich końcówki są zagięte do wewnątrz, tak jakby zakrywały obudowę.

Patrząc z boku, każde wyprowadzenie wygląda jak litera J.

Obudowa bezwyprowadzeniowa do montażu powierzchniowego (SMT)

- Obudowa bezwyprowadzeniowa o małym obrysie (SON)

-

Te obudowy SMT nie mają wyprowadzeń. Bloki elektrod służą jako zaciski przyłączeniowe. Obudów SON używa się w przypadku typów dwukierunkowych i przy małej liczbie złączy.

- Płaska poczwórna obudowa bezwyprowadzeniowa (QFN)

-

Te obudowy SMT nie mają wyprowadzeń. Bloki elektrod służą jako zaciski przyłączeniowe. QFN to obudowa czterodrożna.

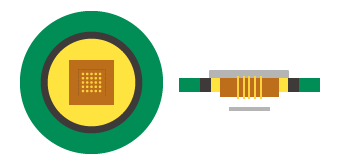

Obudowa typu macierzowego do montażu powierzchniowego (SMT)

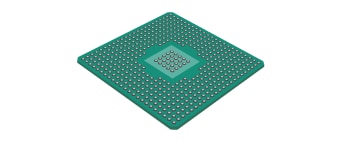

- Obudowa BGA

-

Kulki lutownicze (w kształcie kuli) rozmieszczone są na spodzie obudowy i służą jako zaciski.

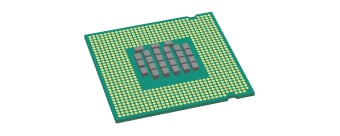

- Obudowa PGA

-

Piny rozmieszczone są na spodzie obudowy i służą jako zaciski.

- Obudowa LGA

-

Bloki elektrod (w tym miedziane bloki) rozmieszczone są na spodzie obudowy i służą jako zaciski.

Typowe połączenia do montażu chipów

- Połączenia drutowe

-

Połączenia drutowe łączą elektrody chipów półprzewodnikowych i ramki wyprowadzeniowe lub płytki za pomocą cienkich drutów ze złota, aluminium lub miedzi.

- Klejenie techniką flip-chip

-

Chipy układów scalonych mocowane są bezpośrednio do płytek drukowanych. Metoda ta nosi nazwę FC-BGA (Flip Chip-BGA). Na elektrodach chipu IC wykonuje się wypustki, które podłączane są do elektrod płytki drukowanej. W porównaniu z połączeniami drutowymi metoda ta pozwala zaoszczędzić miejsce.

- A

- Chip półprzewodnikowy

- B

- Odwrócenie (do dołu)

Metody tworzenia wypustek do klejenia techniką flip-chip

- Montaż za pomocą kulek lutowniczych

- Kulki lutownicze (wykonane wcześniej) umieszcza się na elektrodach i poddaje procesowi rozpływowemu w celu utworzenia wypustek. Wyższe wypustki mogą być drukowane za pomocą pasty. Ponadto standaryzacja rozmiaru kulek lutowniczych zapobiega różnicom w ostatecznej wysokości wypustek.

- Drukowanie przy użyciu pasty

- Pastę lutowniczą nadrukowuje się na elektrodach i poddaje procesowi rozpływowemu w celu utworzenia wypustek. Przepustowość jest wysoka, ale trudno jest ujednolicić wysokość wypustek.

- Powlekanie

- Wypustki lutownicze formuje się galwanicznie. Możliwe jest wykonywanie precyzyjnych wypustek, ale przepustowość jest niska.

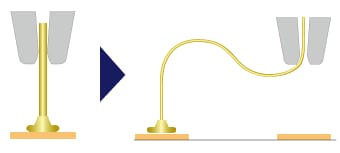

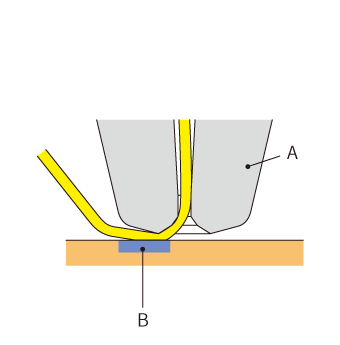

Połączenia drutowe w procesie rozpływowym

-

Stosowane są kapilary w kształcie rurki (jak igła iniekcyjna), przez które biegną metalowe druty. Końcówkę drutu poddaje się iskrzeniu pod wysokim napięciem, aby nadać jej okrągły kształt. Okrągłą część następnie łączy się z elektrodą w celu zamocowania. Nazywa się to łączeniem kulowym lub pierwszym łączeniem. Obciążenie z kapilary, fale ultradźwiękowe i ciepło z etapu wiązania umożliwiają połączenie.

-

Kapilara przenoszona jest do drugiego punktu łączenia przez ciągnięcie drutu łączącego w ciągłej pętli.

-

Podczas podłączania do końcówki elektrody nie jest tworzona kula, a przewód jest zgniatany przez kapilarę. Nazywa się to połączeniem zszywanym lub drugim łączeniem.

-

Zacisk drutu zamyka się w celu zaciśnięcia metalowego drutu, a następnie kapilara jest podnoszona i drut jest odcinany.

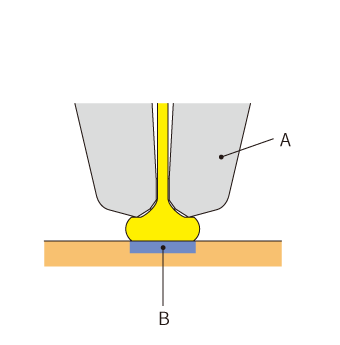

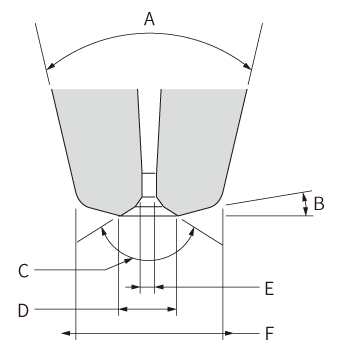

Elementy końcówki kapilary

- A

- Kapilara

- B

- Łączony element

- A

- Kapilara

- B

- Łączony element

- A

- Kąt stożka

- B

- Kąt płaszczyzny

- C

- Kąt fazowania

- D

- Średnica fazowania

- E

- Średnica otworu

- F

- Średnica końcówki

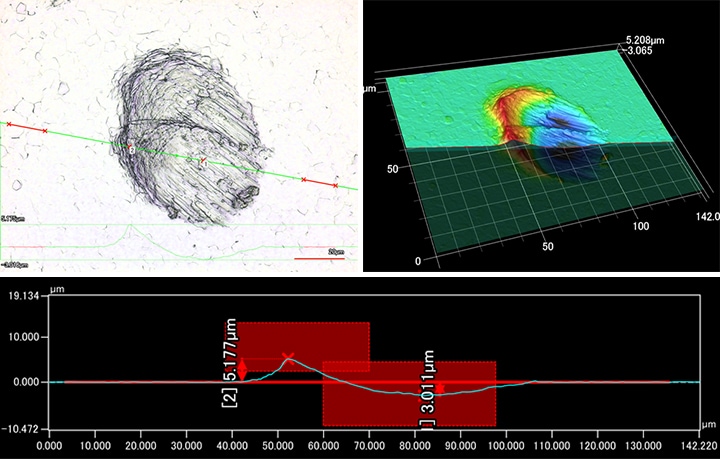

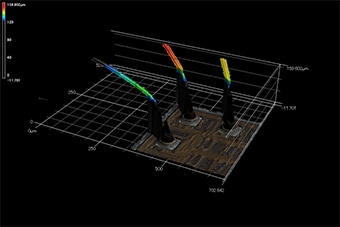

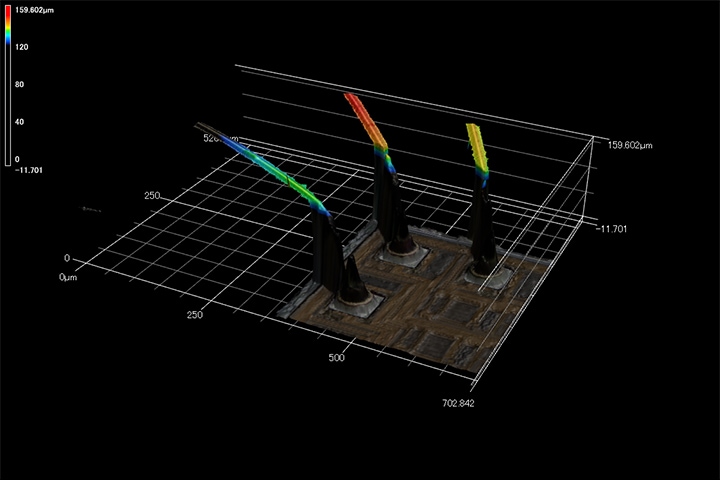

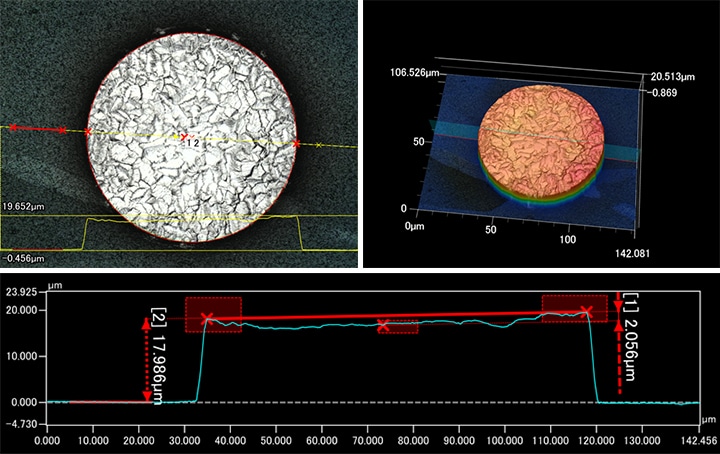

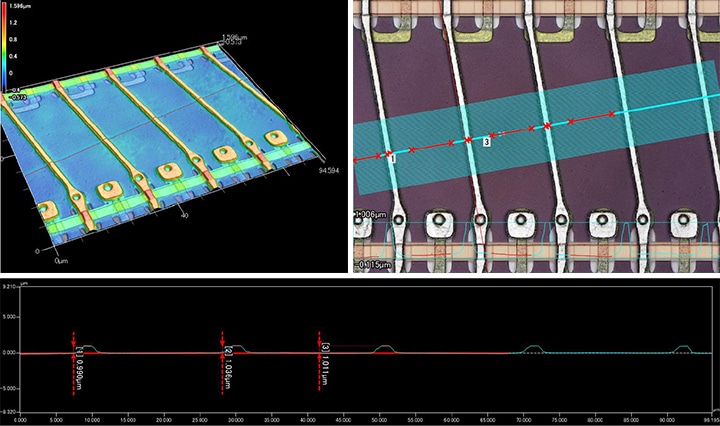

Przykładowe kontrole połączeń drutowych

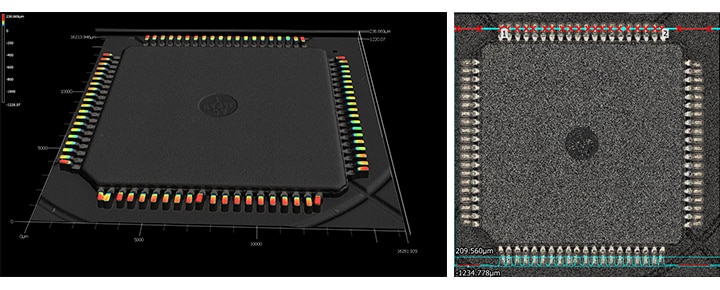

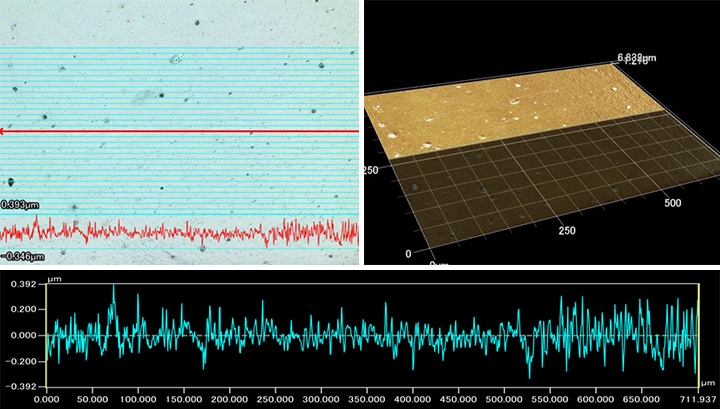

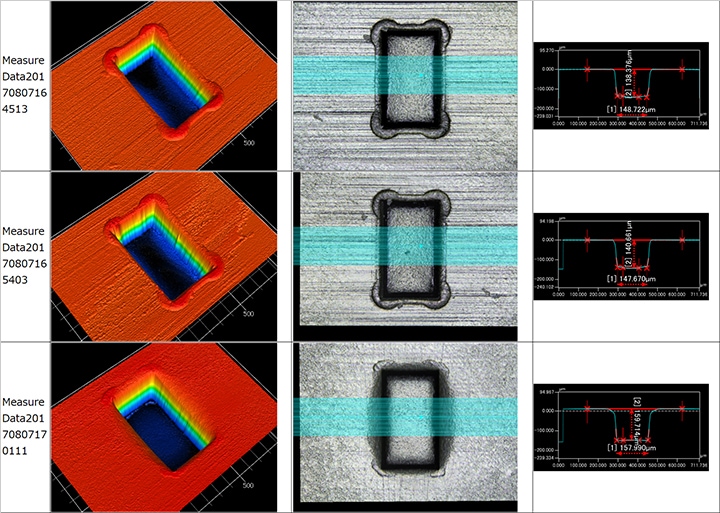

Przykładowe kontrole układów scalonych

Metody kontroli elementów elektrycznych

W tej sekcji przedstawiono typowe metody kontroli elementów elektronicznych. Oprócz zwykłego otwarcia lub zwarcia elementu możliwe jest również spowodowanie przepływu przez niego prądu.

- Sonda płytkowa

-

Jig używany podczas kontroli elektrycznej chipów o dużej skali integracji (LSI) formowanych na waflach krzemowych w procesie kontroli wafli (przetwarzanie wstępne) w ramach produkcji obwodów LSI.

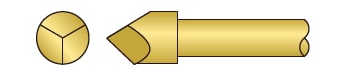

- Sonda kontaktowa

-

Jig używany podczas kontroli różnych elementów elektronicznych. Inspekcja dotyczy szerokiej gamy obiektów, w tym półprzewodników, paneli LCD, surowych płytek drukowanych, zamontowanych płytek drukowanych, złączy, kondensatorów i czujników.

Typy sond płytkowych

- Pionowa sonda płytkowa

-

W przypadku tej sondy płytkowej blok z sondą przymocowaną pionowo mocuje się do płytki drukowanej.

- [Zalety]

- Układ sondy określany przez użytkownika (typ kwadratowy, odpowiedni do pomiaru wielu komponentów)

- Łatwa konserwacja (sondy można wymieniać pojedynczo)

- Drobne zarysowania

- Brak uszkodzeń lutów

- [Wady]

- Wysoka cena

- Trudne w użyciu z aluminiowymi elektrodami

- Wspornikowa sonda płytkowa

-

W przypadku tej sondy płytkowej igły wykonane z wolframu lub podobnego materiału mocuje się bezpośrednio na płytce drukowanej.

- [Zalety]

- Niska cena

- Umożliwia mniejsze skoki niż pionowe sondy płytkowe

- Łatwe w użyciu z aluminiowymi elektrodami

- [Wady]

- Ograniczony układ wyprowadzeń

- Trudna konserwacja (wymagana regulacja wysokości i inne naprawy)

- Duże zarysowania

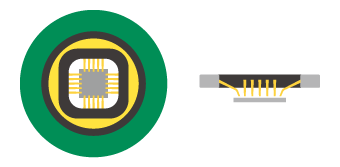

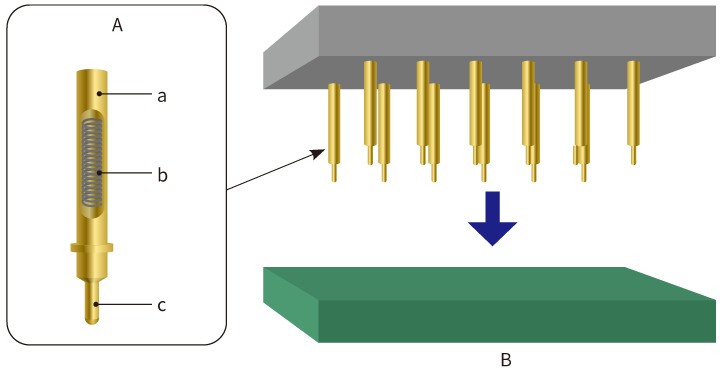

Struktura i kształty końcówek sond kontaktowych

Sonda kontaktowa składa się z tłoka, cylindra i sprężyny i osadzona jest w jigu wykonanym z żywicy.

- A

- Sonda kontaktowa

- a

- Cylinder

- b

- Sprężyna

- c

- Trzpień

- B

- Kontrolowany obiekt

- Krzywa

-

Używana z elastycznymi płytkami drukowanymi i w innych sytuacjach, w których należy unikać uszkodzenia elektrod.

- Igła

-

Używana głównie z elektrodami płytek drukowanych i podobnymi obiektami.

- Płaski i odwrócony stożek

-

Płaskich końcówek używa się do kontaktu z powierzchnią bez uszkadzania elektrod. Końcówki odwróconych stożków służą do wykrywania zacisków i podobnych obiektów.

- Trójkątna piramida

-

Używana z otworami płytek drukowanych i podobnymi obiektami.

- Korona

-

Używana w sytuacjach takich jak kontakt z wieloma punktami lub wykrywanie wyprowadzeń zamontowanych elementów.

Przykładowe inspekcje przy użyciu sondy kontaktowej